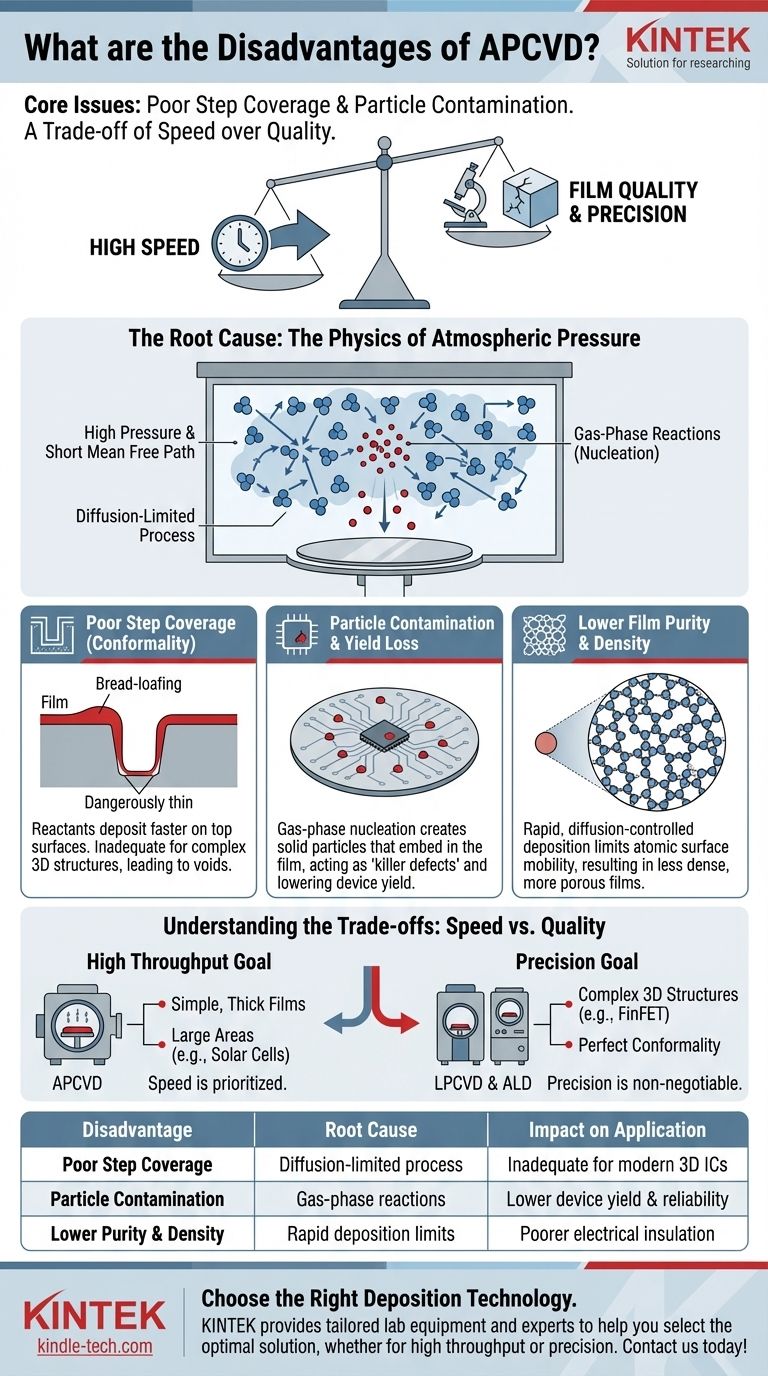

Em sua essência, as principais desvantagens da Deposição Química de Vapor à Pressão Atmosférica (APCVD) são sua cobertura de degrau deficiente (conformidade) e um potencial maior para contaminação por partículas. Esses problemas decorrem diretamente de sua característica definidora — operar à pressão atmosférica — que favorece alta velocidade de deposição em detrimento da qualidade e precisão do filme.

APCVD é uma tecnologia de compensações. Oferece rendimento excepcional e simplicidade, tornando-a ideal para algumas aplicações. No entanto, a física fundamental de seu processo de alta pressão a torna inadequada para as estruturas complexas e de alta relação de aspecto exigidas nos circuitos integrados modernos.

A Causa Raiz: A Física da Pressão Atmosférica

Para entender as limitações do APCVD, devemos primeiro entender por que operar à pressão atmosférica é tão diferente dos métodos de baixa pressão (LPCVD) ou baseados a vácuo.

Alta Pressão e Curto Caminho Livre Médio

À pressão atmosférica, a câmara de deposição é densa em moléculas de gás. Isso reduz drasticamente o caminho livre médio — a distância média que uma molécula reagente pode percorrer antes de colidir com outra.

Essas colisões frequentes significam que o processo é limitado pela difusão. Os reagentes chegam à superfície do wafer de maneira caótica e não uniforme, ditada mais pelos gradientes de concentração do que por uma reação superficial controlada.

O Problema das Reações na Fase Gasosa

A alta concentração de gases precursores também aumenta a probabilidade de reações ocorrerem na fase gasosa, antes mesmo que as moléculas atinjam o substrato.

Essas reações na fase gasosa formam minúsculas partículas sólidas (nucleação) que podem então cair na superfície do wafer, criando defeitos significativos e comprometendo a confiabilidade do dispositivo.

Principais Desvantagens Explicadas

A física do ambiente de alta pressão leva diretamente a várias desvantagens operacionais críticas.

Cobertura de Degrau Deficiente (Conformidade)

Cobertura de degrau refere-se à capacidade de um filme de revestir uniformemente uma superfície com topografia complexa, como trincheiras ou vias. O desempenho do APCVD neste aspecto é notoriamente ruim.

Como o processo é limitado pela difusão, os reagentes depositam-se muito mais rapidamente nas superfícies horizontais superiores do que conseguem se difundir para dentro de características profundas e estreitas. Isso resulta em um filme espesso no topo e um filme perigosamente fino ou inexistente na parte inferior, um fenômeno conhecido como "formato de pão" (bread-loafing). Esta é uma falha fatal para a criação de circuitos modernos de alta densidade.

Contaminação por Partículas e Perda de Rendimento

Como mencionado, a nucleação na fase gasosa é uma questão significativa. Essas partículas ficam embutidas no filme em crescimento, atuando como defeitos fatais que podem causar curto-circuito em um transistor ou quebrar uma conexão.

Essa tendência inerente à formação de partículas torna o APCVD um processo de maior risco para aplicações onde filmes imaculados e sem defeitos são inegociáveis, impactando diretamente o rendimento de fabricação.

Menor Pureza e Densidade do Filme

A taxa de deposição rápida e controlada por difusão do APCVD dá aos átomos menos tempo e mobilidade superficial para se organizarem em uma estrutura de filme densa e ordenada.

Isso pode resultar em filmes menos densos, mais porosos e potencialmente contendo mais impurezas em comparação com filmes cultivados com métodos mais lentos e controlados, como o LPCVD. Para camadas dielétricas críticas, isso pode levar a um isolamento elétrico deficiente e problemas de confiabilidade.

Entendendo as Compensações: Velocidade vs. Qualidade

É crucial ver o APCVD não como uma tecnologia inferior, mas como uma ferramenta especializada onde a velocidade é priorizada em detrimento da precisão.

Quando o Alto Rendimento é o Objetivo

O APCVD se destaca na deposição rápida e econômica de filmes espessos em grandes áreas. Isso o torna uma escolha viável para aplicações onde a conformidade perfeita e contagens ultra-baixas de defeitos não são as principais preocupações.

Exemplos incluem camadas de óxido espessas para algumas células solares, camadas de passivação em dispositivos mais simples ou dielétricos pré-metal (PMD) em nós de fabricação de semicondutores mais antigos.

Quando a Precisão é Inegociável

Para a microeletrônica moderna, o jogo é sobre precisão. Criar as complexas estruturas 3D dos transistores FinFET ou trincheiras de memória profundas requer conformidade quase perfeita.

Nesses casos, a cobertura de degrau deficiente do APCVD é um fator desqualificante. Tecnologias como LPCVD e especialmente Deposição de Camada Atômica (ALD), que dependem da cinética limitada por reação superficial, são a escolha necessária, apesar de suas taxas de deposição mais lentas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer alinhar as capacidades do processo com os requisitos do objetivo final.

- Se o seu foco principal é a produção em grande volume de filmes espessos e simples: A taxa de deposição excepcional e a simplicidade operacional do APCVD o tornam um candidato forte e econômico.

- Se o seu foco principal é criar filmes altamente conformes para microeletrônica avançada: A cobertura de degrau deficiente do APCVD o torna inadequado; você deve usar um método de baixa pressão como LPCVD ou ALD.

- Se o seu foco principal é maximizar o rendimento do dispositivo minimizando defeitos: O risco inerente de contaminação por partículas de reações na fase gasosa torna o APCVD uma escolha menos desejável do que sistemas baseados a vácuo.

Em última análise, entender a compensação fundamental entre velocidade de deposição e precisão do filme é a chave para selecionar a tecnologia mais eficaz para sua aplicação específica.

Tabela de Resumo:

| Desvantagem | Causa Raiz | Impacto na Aplicação |

|---|---|---|

| Cobertura de Degrau Deficiente (Conformidade) | Processo limitado pela difusão em alta pressão | Revestimento inadequado para estruturas 3D complexas em CIs modernos |

| Alta Contaminação por Partículas | Reações na fase gasosa devido à alta concentração de precursores | Menor rendimento do dispositivo e problemas de confiabilidade |

| Menor Pureza e Densidade do Filme | Deposição rápida limita a mobilidade atômica superficial | Isolamento elétrico e integridade do filme piores |

Precisa escolher a tecnologia de deposição correta para os requisitos específicos do seu laboratório? Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis personalizados para todas as suas necessidades de deposição. Se você prioriza alto rendimento com APCVD ou necessita da precisão dos sistemas LPCVD/ALD, nossos especialistas podem ajudá-lo a selecionar a solução ideal para maximizar seus resultados de pesquisa e produção. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs