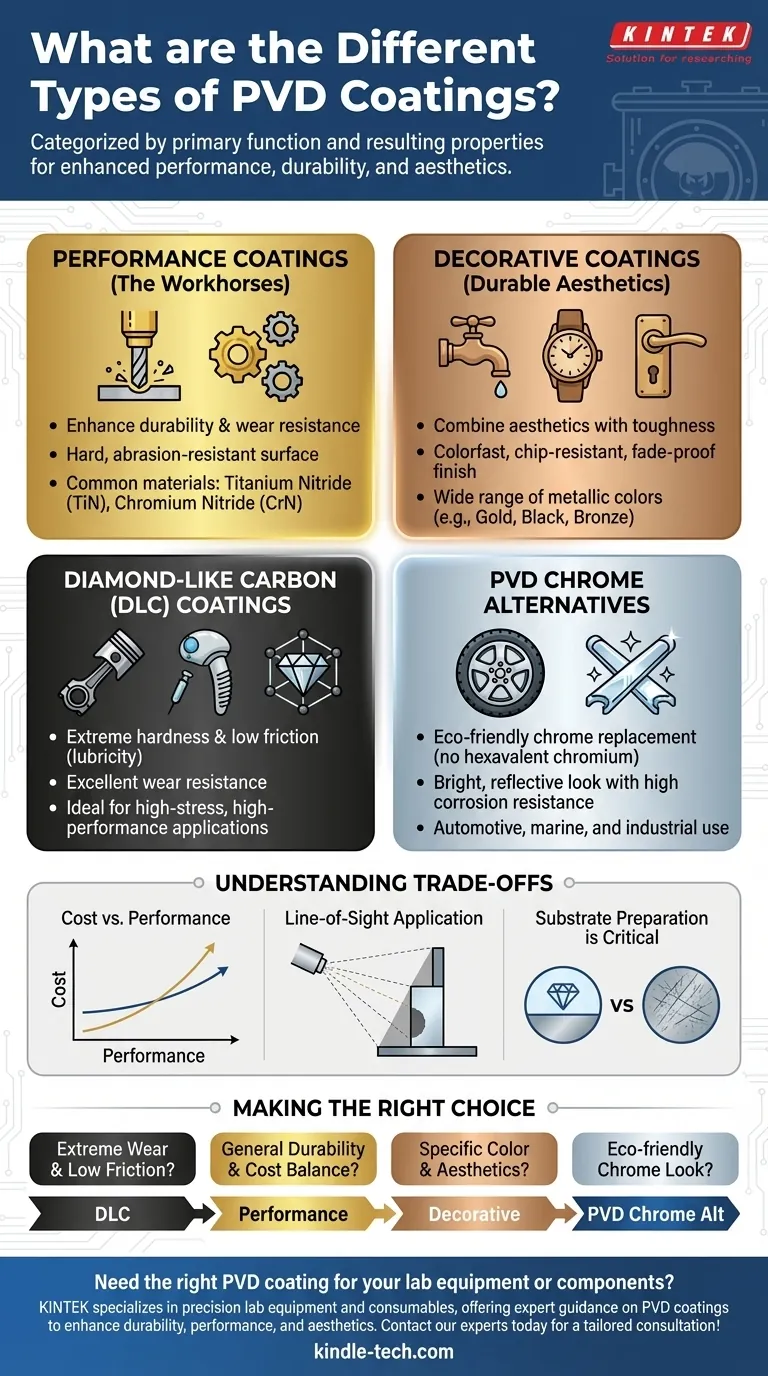

Em resumo, os revestimentos PVD são categorizados pela sua função primária e propriedades resultantes. Os principais tipos incluem revestimentos de desempenho de uso geral para aumentar a durabilidade, revestimentos decorativos para combinar apelo estético com tenacidade, e filmes altamente especializados como Carbono Tipo Diamante (DLC) para extrema dureza e baixo atrito. Estes são aplicados através de vários processos de deposição física a vácuo, não devendo ser confundidos com a deposição química de vapor (CVD).

Escolher o revestimento PVD certo não se trata do revestimento em si, mas do problema que você precisa resolver. O tipo "melhor" é aquele cujas propriedades específicas — como dureza, lubricidade ou cor — atendem diretamente às demandas da sua aplicação por desempenho, longevidade ou estética.

O que é PVD? Uma Visão Geral Fundamental

O Princípio Central: Deposição Física

A Deposição Física de Vapor (PVD) é um processo de revestimento a vácuo onde um material sólido é vaporizado em um plasma de átomos ou moléculas. Este vapor é então transportado e depositado, átomo por átomo, sobre um substrato, formando um filme fino e firmemente ligado.

Este processo é fundamentalmente diferente da Deposição Química de Vapor (CVD), que utiliza reações químicas na superfície do substrato para formar um filme. O PVD é um processo físico de linha de visão, enquanto o CVD pode frequentemente revestir geometrias mais complexas.

Por que o PVD é Escolhido

Os revestimentos PVD são selecionados por suas propriedades físicas excepcionais. Eles são inerentemente duros, densos e duráveis, oferecendo resistência significativa ao desgaste, arranhões e corrosão. Esta combinação única de tenacidade e uma aplicação fina os torna ideais para melhorar a superfície de uma vasta gama de produtos sem alterar suas dimensões subjacentes.

Um Guia Funcional para Tipos de Revestimento PVD

O "tipo" de revestimento PVD é melhor compreendido pela sua função pretendida. O material específico utilizado — como Nitreto de Titânio ou Cromo — determina as características finais do revestimento.

Revestimentos de Desempenho (Os Cavalos de Batalha)

Estes são os revestimentos PVD mais comuns, projetados principalmente para aumentar a vida útil de ferramentas e componentes. Eles fornecem uma superfície dura e resistente ao desgaste que protege contra abrasão e corrosão.

Aplicações comuns incluem ferramentas de corte, brocas, moldes e componentes de motor. Materiais como Nitreto de Titânio (TiN) e Nitreto de Cromo (CrN) são pilares nesta categoria, oferecendo um excelente equilíbrio entre custo e desempenho aprimorado.

Revestimentos Decorativos (Estética Durável)

Frequentemente chamados de revestimentos duráveis-decorativos, esta categoria foca em alcançar uma cor e acabamento específicos, ao mesmo tempo que proporciona durabilidade superior em comparação com tinta ou revestimento tradicional.

Estes revestimentos podem produzir uma ampla gama de acabamentos metálicos, incluindo latão, ouro, preto e bronze. Como a cor é uma parte integrante da estrutura do revestimento, ela não lasca, desbota ou mancha. Isso o torna ideal para produtos de consumo de alto toque, como torneiras, relógios e ferragens arquitetônicas.

Revestimentos de Carbono Tipo Diamante (DLC)

DLC é uma classe de revestimento PVD que se destaca por sua extrema dureza, lubricidade (baixo atrito) e resistência ao desgaste, propriedades que se aproximam das do diamante natural.

Isso torna o DLC a solução ideal para aplicações de alto desempenho onde a redução do atrito e a prevenção do desgaste são críticas. Você o encontrará em peças de motor de automobilismo profissional, implantes médicos de alta qualidade e ferramentas de corte avançadas que operam sob estresse extremo.

Alternativas ao Cromo PVD

Esta categoria serve como uma alternativa moderna e ecologicamente correta ao cromo duro eletrodepositado tradicional. O revestimento de cromo hexavalente envolve produtos químicos perigosos, que os processos PVD eliminam completamente.

Os revestimentos de cromo PVD proporcionam o aspecto brilhante e refletivo do cromo, mas com dureza e resistência à corrosão superiores. É uma excelente escolha para aplicações automotivas, marítimas e industriais que buscam alto desempenho e sustentabilidade.

Compreendendo as Compensações

Escolher um revestimento PVD requer equilibrar as necessidades de desempenho com as restrições práticas.

Custo vs. Desempenho

Existe uma correlação direta entre o nível de desempenho de um revestimento e seu custo. Um revestimento de desempenho TiN padrão é altamente eficaz e econômico. Um revestimento DLC mais avançado oferece lubricidade e dureza superiores, mas a um preço significativamente mais alto.

Aplicação de Linha de Visão

A maioria dos processos PVD são de "linha de visão", o que significa que o material de revestimento viaja em linha reta da fonte para o substrato. Isso pode dificultar a obtenção de um revestimento uniforme em peças com geometrias internas complexas ou furos profundos e estreitos.

A Preparação do Substrato é Crítica

Um revestimento PVD é tão bom quanto a superfície em que é aplicado. O substrato deve estar impecavelmente limpo e ter o acabamento superficial desejado antes do revestimento. O processo não esconderá ou corrigirá arranhões subjacentes, marcas de ferramentas ou outras imperfeições da superfície.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo deve ditar sua escolha. Use isto como um guia para restringir a melhor categoria funcional para suas necessidades.

- Se seu foco principal é extrema resistência ao desgaste e baixo atrito: Um revestimento de Carbono Tipo Diamante (DLC) é a escolha superior para componentes de alto desempenho.

- Se seu foco principal é melhorar a vida útil da ferramenta e a durabilidade geral: Um Revestimento de Desempenho padrão como TiN ou CrN oferece o melhor equilíbrio entre custo e função.

- Se seu foco principal é uma cor específica com alta durabilidade: Um revestimento PVD Decorativo proporcionará a estética desejada sem o risco de lascar ou desbotar.

- Se seu foco principal é substituir o cromo duro tradicional: Uma alternativa de cromo PVD oferece um visual semelhante com desempenho aprimorado e um perfil ambiental melhor.

Em última análise, compreender essas categorias permite que você selecione um revestimento não apenas como um recurso, mas como uma solução estratégica para seu desafio de engenharia ou design.

Tabela Resumo:

| Tipo de Revestimento | Função Primária | Materiais Comuns | Características Principais |

|---|---|---|---|

| Revestimentos de Desempenho | Aumentar durabilidade e resistência ao desgaste | TiN, CrN | Duro, resistente à abrasão, econômico |

| Revestimentos Decorativos | Combinar estética com tenacidade | Vários (ouro, preto, bronze) | Cor duradoura, resistente a lascas, acabamento durável |

| Carbono Tipo Diamante (DLC) | Extrema dureza e baixo atrito | À base de carbono | Ultra-duro, baixo atrito, resistente ao desgaste |

| Alternativas ao Cromo PVD | Substituto ecológico do cromo | À base de cromo | Acabamento brilhante, alta resistência à corrosão |

Precisa do revestimento PVD certo para seu equipamento ou componentes de laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de precisão, oferecendo orientação especializada em revestimentos PVD para aumentar a durabilidade, desempenho e estética para suas aplicações de laboratório. Deixe-nos ajudá-lo a selecionar a solução de revestimento ideal para prolongar a vida útil de suas ferramentas e melhorar seus resultados. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Fabricante Personalizado de Peças de PTFE Teflon Cesta de Flores com Altura Ajustável

As pessoas também perguntam

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho