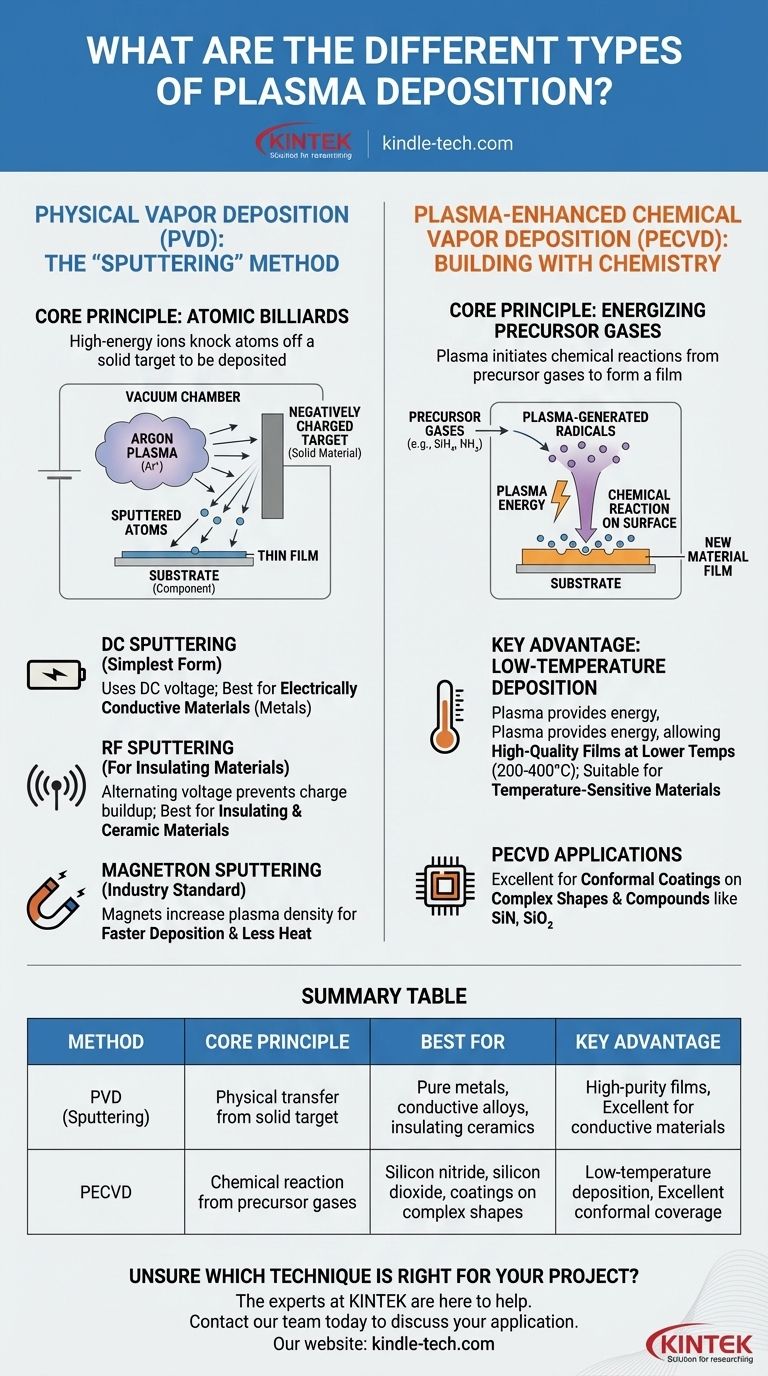

Em essência, a deposição por plasma utiliza gás energizado (plasma) para fisicamente desalojar átomos de um alvo de origem ou para quimicamente montar um filme a partir de moléculas de gás. Os principais tipos de deposição por plasma enquadram-se em duas famílias primárias: Deposição Física de Vapor (PVD), mais notavelmente o sputtering, e Deposição Química de Vapor Aprimorada por Plasma (PECVD).

A distinção central é simples: métodos PVD como o sputtering usam plasma para transferir fisicamente material de um alvo sólido para o seu substrato. Em contraste, o PECVD usa plasma para impulsionar reações químicas a partir de gases precursores, formando um novo material diretamente no seu substrato.

Deposição Física de Vapor (PVD): O Método "Sputtering"

O processo descrito na sua referência — usando partículas de alta energia para liberar átomos de um alvo — é uma descrição perfeita do sputtering, uma categoria principal de PVD. Pense nisso como um jogo de bilhar em escala atómica.

O Princípio Central: Bilhar Atómico

No sputtering, uma alta voltagem é aplicada numa câmara de vácuo, criando um plasma a partir de um gás inerte como o Árgon. Estes iões de Árgon carregados positivamente são acelerados em direção a uma placa carregada negativamente do material que se deseja depositar, chamada de alvo.

Os iões atingem o alvo com tanta força que desalojam, ou "sputter", átomos individuais. Estes átomos neutros viajam pela câmara e depositam-se no seu componente, conhecido como substrato, formando um filme fino e uniforme.

Sputtering DC: A Forma Mais Simples

O sputtering de Corrente Contínua (DC) é a forma mais básica. Ele usa uma voltagem DC simples para acelerar os iões.

Este método funciona extremamente bem para depositar materiais eletricamente condutores como metais puros (alumínio, titânio, tântalo) e alguns compostos condutores.

Sputtering RF: Para Materiais Isolantes

Se tentar usar sputtering DC num material isolante (dielétrico) como dióxido de titânio ou dióxido de silício, a carga positiva acumula-se na superfície do alvo. Este acúmulo eventualmente repele os iões de Árgon que chegam, interrompendo o processo.

O sputtering de Radiofrequência (RF) resolve isso alternando rapidamente a voltagem. Este campo alternado evita o acúmulo de carga, permitindo a deposição eficaz de materiais isolantes e cerâmicos.

Sputtering por Magnetrão: O Padrão da Indústria

O sputtering por magnetrão é um aprimoramento que pode ser aplicado a sistemas DC e RF. Ele posiciona ímanes poderosos atrás do alvo.

Estes ímanes aprisionam eletrões perto da superfície do alvo, criando um plasma muito mais denso e intenso. Isso aumenta significativamente a taxa de sputtering, levando a uma deposição mais rápida e menos danos por calor ao substrato, tornando-o o método dominante na indústria moderna.

Deposição Química de Vapor Aprimorada por Plasma (PECVD): Construindo com Química

O PECVD opera com um princípio completamente diferente. Não usa um alvo sólido. Em vez disso, usa plasma para iniciar uma reação química.

O Princípio Central: Energizando Gases Precursores

No PECVD, gases precursores voláteis são introduzidos na câmara de vácuo. Por exemplo, para depositar nitreto de silício, pode-se usar gases de silano (SiH₄) e amónia (NH₃).

A energia do plasma quebra estas moléculas de gás em fragmentos altamente reativos chamados radicais. Estes radicais então reagem na superfície do substrato, construindo o filme desejado átomo por átomo.

A Vantagem Principal: Deposição a Baixa Temperatura

A Deposição Química de Vapor (CVD) tradicional requer temperaturas muito altas (frequentemente >800°C) para impulsionar as reações químicas.

O PECVD é revolucionário porque o plasma fornece a energia, não apenas o calor. Isso permite a deposição de filmes de alta qualidade a temperaturas muito mais baixas (tipicamente 200-400°C), tornando possível revestir materiais sensíveis à temperatura como plásticos ou dispositivos eletrónicos acabados.

Compreendendo as Trocas

Nenhum método é universalmente superior; a melhor escolha depende inteiramente dos seus requisitos de material e aplicação.

PVD (Sputtering): Pureza vs. Complexidade

O sputtering pode produzir filmes muito puros, pois está a transferir fisicamente material de um alvo de alta pureza.

No entanto, é um processo de "linha de visão". Pode ser difícil revestir uniformemente formas complexas e tridimensionais. Controlar a proporção química precisa (estequiometria) de filmes de compostos complexos também pode ser um desafio.

PECVD: Versatilidade vs. Impurezas

O PECVD não é um processo de linha de visão, por isso oferece excelentes revestimentos conformes sobre geometrias complexas. Também é extremamente versátil para depositar compostos como nitreto de silício (SiN) e dióxido de silício (SiO₂).

A principal desvantagem é o potencial de impurezas. Por exemplo, como gases precursores contendo hidrogénio são frequentemente usados, os filmes podem ter hidrogénio residual, o que pode afetar as propriedades do filme.

Fazendo a Escolha Certa para a Sua Aplicação

A sua decisão deve ser guiada pelo material que precisa depositar e pela natureza do seu substrato.

- Se o seu foco principal é depositar metais puros ou ligas condutoras simples: PVD, especificamente sputtering por magnetrão DC, é o seu método mais direto e eficiente.

- Se o seu foco principal é depositar materiais isolantes como óxidos ou cerâmicas: PVD via sputtering por magnetrão RF é a técnica padrão e necessária.

- Se o seu foco principal é criar um revestimento uniforme numa forma complexa ou depositar um filme dielétrico a baixa temperatura: PECVD é quase certamente a escolha superior.

Compreender a diferença fundamental entre a transferência física (PVD) e a reação química impulsionada (PECVD) é a chave para selecionar a técnica de deposição por plasma certa para o seu objetivo.

Tabela Resumo:

| Método | Princípio Central | Melhor Para | Vantagem Principal |

|---|---|---|---|

| PVD (Sputtering) | Transferência física de átomos de um alvo sólido | Metais puros, ligas condutoras, cerâmicas isolantes | Filmes de alta pureza, excelente para materiais condutores |

| PECVD | Reação química de gases precursores impulsionada por plasma | Nitreto de silício, dióxido de silício, revestimentos em formas complexas | Deposição a baixa temperatura, excelente cobertura conforme |

Não tem certeza de qual técnica de deposição por plasma é a certa para o seu projeto? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos e consumíveis de laboratório, fornecendo soluções personalizadas para as suas necessidades específicas de laboratório — quer esteja a trabalhar com substratos sensíveis à temperatura ou a necessitar de revestimentos metálicos de alta pureza.

Contacte a nossa equipa hoje para discutir a sua aplicação e descobrir o equipamento ideal para alcançar resultados superiores em filmes finos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais