Os tipos primários de Deposição Química a Vapor (CVD) são categorizados pela sua pressão de operação e pela fonte de energia utilizada para impulsionar a reação. Isso inclui processos como CVD à Pressão Atmosférica (APCVD), que é rápido, mas menos uniforme; CVD a Baixa Pressão (LPCVD), que oferece excelente uniformidade; e CVD Aprimorado por Plasma (PECVD), que permite a deposição em temperaturas mais baixas. A escolha específica depende inteiramente da qualidade do filme exigida, do material do substrato e das restrições de fabricação, como velocidade e custo.

A seleção de um processo CVD não se trata de encontrar o método "melhor", mas de gerenciar uma série de compensações de engenharia. A decisão central gira em torno do equilíbrio entre a velocidade de deposição, a qualidade do filme e a temperatura de processamento que o seu substrato pode tolerar.

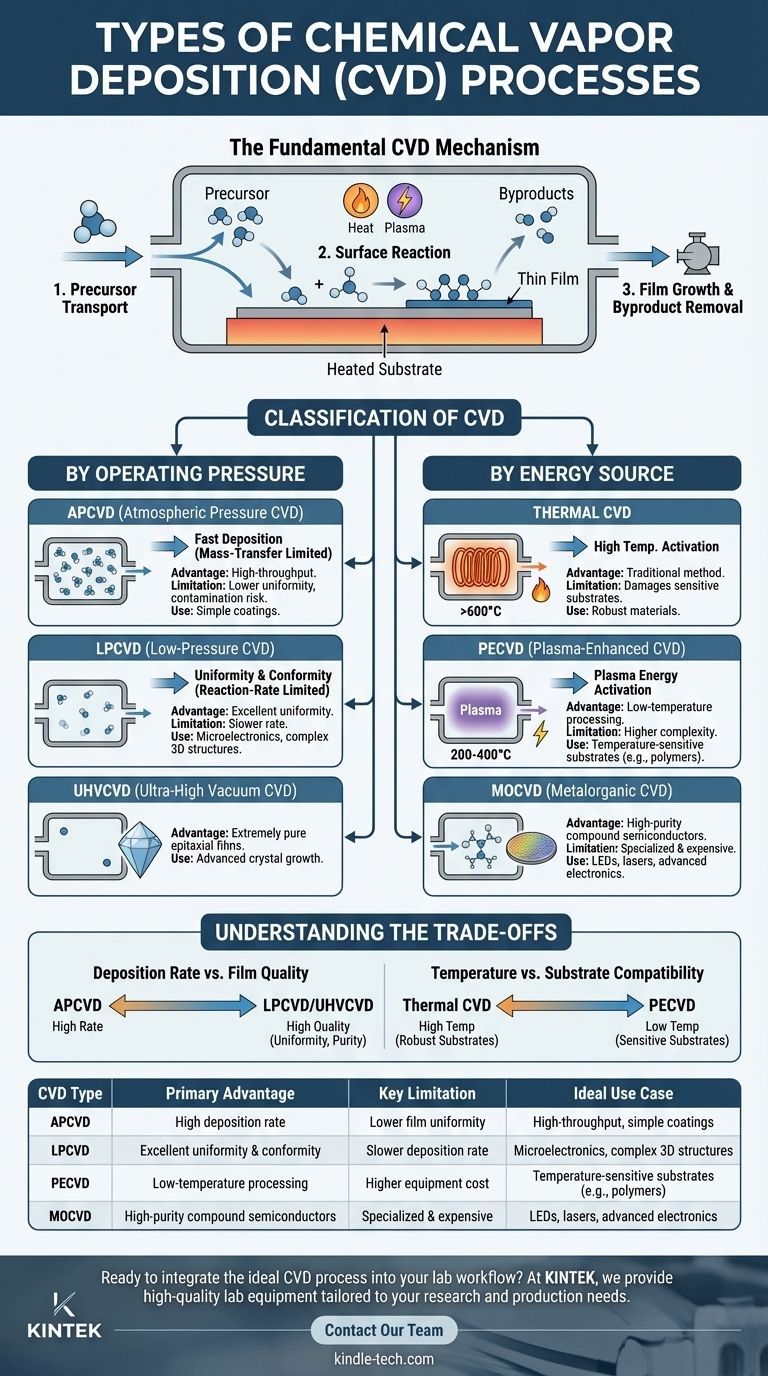

O Mecanismo Fundamental do CVD

Antes de comparar os tipos, é crucial entender que todos os processos CVD compartilham uma sequência comum de eventos. Esta base ajuda a explicar por que variações como pressão ou fonte de energia têm um impacto tão significativo no resultado final.

Passo 1: Transporte do Precursor

Um químico volátil, conhecido como precursor, é introduzido numa câmara de reação em forma gasosa. Este precursor contém os átomos que se deseja depositar na superfície alvo, ou substrato.

Passo 2: Reação Superficial

O gás precursor adsorve-se no substrato aquecido. A energia presente — seja por calor ou outra fonte — faz com que as moléculas do precursor se decomponham ou reajam com outros gases. Esta reação química é o cerne do processo.

Passo 3: Crescimento do Filme e Remoção de Subprodutos

Os átomos desejados da reação ligam-se ao substrato, formando um filme fino e sólido. Os subprodutos gasosos da reação são dessorvidos da superfície e transportados para fora da câmara por um fluxo contínuo de gás ou bomba de vácuo.

Classificação por Pressão de Operação

A pressão dentro da câmara de reação é uma das variáveis mais fundamentais. Ela controla diretamente como os gases reagentes se movem e interagem, definindo os limites da taxa de deposição e da qualidade do filme resultante.

CVD à Pressão Atmosférica (APCVD)

Este processo opera à pressão atmosférica normal. Devido à alta concentração de moléculas de gás, a taxa de reação é primariamente limitada pela velocidade com que os precursores podem difundir-se através do gás até a superfície do substrato. Isso é conhecido como sendo limitado pela transferência de massa.

O resultado é uma taxa de deposição muito alta, tornando o APCVD adequado para fabricação de alto rendimento. No entanto, isso pode levar a uma menor uniformidade do filme e a um maior risco de formação de partículas na fase gasosa, o que pode contaminar o filme.

CVD a Baixa Pressão (LPCVD)

O LPCVD opera em vácuo, a pressões significativamente abaixo de uma atmosfera. Com menos moléculas de gás presentes, os precursores podem facilmente atingir o substrato. A taxa de deposição é agora limitada pela velocidade da reação química real na superfície. Isso é conhecido como sendo limitado pela taxa de reação.

Este processo é mais lento que o APCVD, mas produz filmes com excelente uniformidade e conformidade, mesmo sobre estruturas tridimensionais complexas. Isso o torna um pilar na fabricação de microeletrônicos.

CVD de Ultra-Alto Vácuo (UHVCVD)

Esta é uma versão extrema do LPCVD, operando sob condições de ultra-alto vácuo. A pressão excepcionalmente baixa minimiza os contaminantes, permitindo o crescimento de filmes epitaxiais extremamente puros e de alta qualidade, onde a estrutura cristalina do filme corresponde perfeitamente ao substrato.

Classificação por Fonte de Energia

Enquanto a pressão controla o transporte de gases, a fonte de energia dita como a reação química é iniciada. A escolha da fonte de energia é frequentemente determinada pelas limitações de temperatura do substrato.

CVD Térmico

Esta é a forma mais tradicional, onde a alta temperatura (tipicamente >600°C) é a única fonte de energia usada para decompor as moléculas precursoras. Tanto o APCVD quanto o LPCVD são frequentemente formas de CVD Térmico. Sua principal limitação é que as altas temperaturas podem danificar ou destruir substratos sensíveis, como plásticos ou certos componentes eletrônicos.

CVD Aprimorado por Plasma (PECVD)

O PECVD usa um campo elétrico para gerar um plasma (um gás ionizado) dentro da câmara. Este plasma energético fornece a energia para impulsionar a reação química, permitindo que filmes de alta qualidade sejam depositados em temperaturas muito mais baixas (tipicamente 200-400°C). Esta é a principal vantagem do PECVD, tornando-o indispensável para depositar filmes em materiais sensíveis à temperatura.

CVD Metalorgânico (MOCVD)

O MOCVD não é definido por sua pressão ou fonte de energia, mas pelo uso de precursores metalorgânicos. Esta técnica é excepcionalmente versátil e é um processo crítico na fabricação de semicondutores compostos usados em LEDs, lasers e eletrônicos de alta frequência. Pode ser realizada sob várias condições de pressão e energia.

Compreendendo as Compensações

A escolha de um método CVD envolve uma clara compreensão de seus compromissos inerentes. Não existe uma solução única que seja rápida, de alta qualidade, de baixa temperatura e de baixo custo.

Taxa de Deposição vs. Qualidade do Filme

O APCVD oferece as maiores taxas de deposição, ideal para revestimentos espessos onde pequenas imperfeições são aceitáveis. Em contraste, o LPCVD e o UHVCVD sacrificam a velocidade para alcançar uniformidade, pureza e a capacidade de revestir superfícies complexas de forma superior.

Temperatura vs. Compatibilidade do Substrato

O CVD Térmico é frequentemente mais simples, mas é restrito a substratos que podem suportar altas temperaturas. A principal vantagem do PECVD é sua operação em baixa temperatura, abrindo um vasto leque de materiais (como polímeros ou circuitos integrados totalmente fabricados) que seriam danificados por processos térmicos.

Simplicidade vs. Complexidade

Os sistemas para APCVD são geralmente mais simples e menos caros. A introdução de sistemas de vácuo para LPCVD ou fontes de energia RF para PECVD adiciona custo e complexidade significativos ao equipamento e ao controle do processo.

Selecionando o Processo CVD Certo

Sua escolha final deve estar alinhada com o objetivo principal para seu filme fino.

- Se seu foco principal é a produção de alto rendimento de revestimentos simples: O APCVD é frequentemente a escolha mais econômica devido à sua alta taxa de deposição.

- Se seu foco principal é excelente uniformidade e conformidade do filme sobre formas complexas: O LPCVD é o padrão da indústria para aplicações que exigem precisão.

- Se seu foco principal é depositar um filme de alta qualidade em um substrato sensível à temperatura: O PECVD é a solução ideal porque substitui o calor elevado pela energia do plasma.

- Se seu foco principal é criar filmes semicondutores compostos cristalinos de alta pureza: O MOCVD é a técnica essencial e especializada para eletrônicos e optoeletrônicos avançados.

Ao compreender esses princípios e compensações fundamentais, você pode selecionar com confiança o processo de deposição química a vapor que melhor atende aos seus objetivos técnicos e econômicos específicos.

Tabela Resumo:

| Tipo de CVD | Vantagem Principal | Limitação Chave | Caso de Uso Ideal |

|---|---|---|---|

| APCVD | Alta taxa de deposição | Menor uniformidade do filme | Alto rendimento, revestimentos simples |

| LPCVD | Excelente uniformidade e conformidade | Menor taxa de deposição | Microeletrônica, estruturas 3D complexas |

| PECVD | Processamento em baixa temperatura | Maior custo de equipamento | Substratos sensíveis à temperatura (ex: polímeros) |

| MOCVD | Semicondutores compostos de alta pureza | Especializado e caro | LEDs, lasers, eletrônicos avançados |

Pronto para integrar o processo CVD ideal no fluxo de trabalho do seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório de alta qualidade, adaptados às suas necessidades específicas de pesquisa e produção. Quer você precise do alto rendimento do APCVD, da precisão do LPCVD, das capacidades de baixa temperatura do PECVD ou do desempenho especializado do MOCVD, nossos especialistas podem ajudá-lo a selecionar e implementar a solução perfeita para aprimorar seus resultados e eficiência.

Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais