Em sua essência, um reator de pirólise é um vaso selado projetado para decomposição térmica na ausência de oxigênio, mas seus componentes específicos variam significativamente com base em sua função pretendida. A configuração mais básica inclui uma câmara de reação com entradas e saídas, um sistema de aquecimento e um sistema para coletar os produtos resultantes de gás, líquido (bio-óleo) e sólido (carvão). Designs mais avançados incorporam componentes especializados para controlar a velocidade de processamento e a transferência de calor.

Os componentes específicos de um reator de pirólise não são universais; eles são ditados pelo design fundamental do reator. Compreender o objetivo — como pirólise lenta versus rápida — é fundamental para entender por que certos componentes como roscas ou leitos fluidizados são usados.

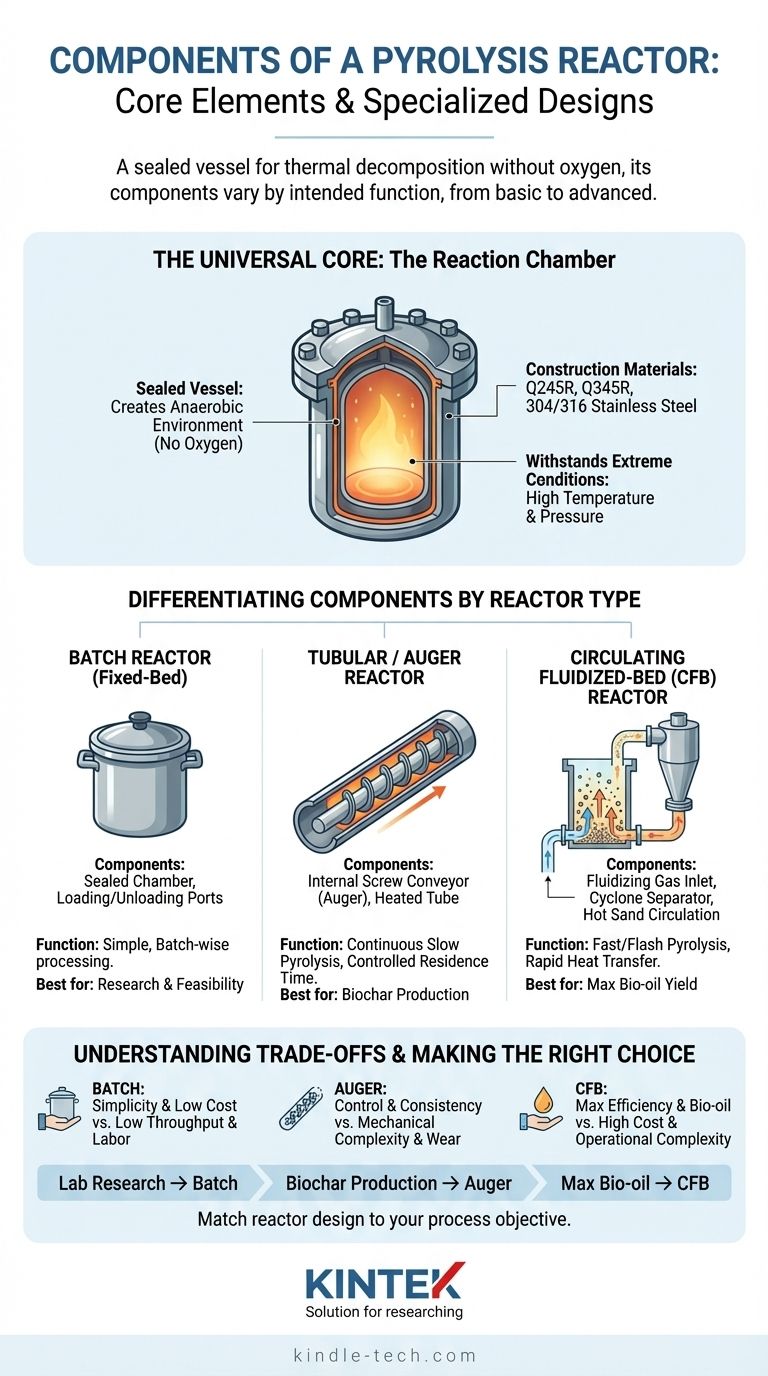

O Núcleo Universal: A Câmara de Reação

Todo reator de pirólise é construído em torno de uma câmara de reação central, que é o coração do sistema. Este componente é inegociável, independentemente da complexidade do reator.

O Vaso Selado

O componente principal é o próprio vaso selado. Seu propósito fundamental é criar e manter um ambiente anaeróbico (livre de oxigênio).

Isso é crítico porque a presença de oxigênio levaria à combustão (queima) em vez de pirólise, alterando fundamentalmente o processo químico e seus resultados.

Materiais de Construção

O vaso deve suportar condições extremas. Materiais como chapas de caldeira Q245R e Q345R ou aço inoxidável 304 e 316 de grau superior são usados.

Esses materiais são escolhidos por sua resistência a altas temperaturas e à corrosão e pressão, garantindo a integridade e segurança da reação.

Componentes Diferenciadores por Tipo de Reator

Além do vaso básico, os componentes divergem com base no modo de operação do reator. O método de carregamento do material, aplicação de calor e velocidade de processamento ditam o design.

Componentes do Reator em Batelada

Um reator em batelada (ou reator de leito fixo) é o design mais simples, carregado com uma quantidade fixa de material para cada corrida.

Seus componentes-chave são uma câmara selada com portas para carregamento de matéria-prima e saídas para produtos de pirólise. O calor é tipicamente aplicado externamente às paredes do vaso. Este design é frequentemente usado para pesquisa em escala laboratorial e para investigar a estabilidade do processo.

Componentes do Reator Tubular / de Rosca

Um reator tubular, frequentemente usando um transportador de rosca ou parafuso, é projetado para processamento contínuo.

O componente definidor é a rosca interna. Este parafuso rotativo move a matéria-prima da entrada para a saída através de um tubo aquecido. Este mecanismo oferece excelente controle sobre o tempo de residência, tornando-o adequado para operações de pirólise lenta onde o material precisa ser aquecido gradualmente por um período mais longo.

Componentes do Reator de Leito Fluidizado Circulante (CFB)

Um reator CFB é projetado para transferência de calor extremamente rápida, o que é essencial para pirólise rápida e flash.

Seus componentes-chave incluem uma entrada para um gás fluidizante (como nitrogênio), que suspende as partículas da matéria-prima. Um separador ciclônico é crucial para separar o carvão quente e os vapores. Mais importante, ele possui um sistema para circular um material inerte e quente (como areia) entre o reator e um aquecedor, garantindo que a matéria-prima seja aquecida quase instantaneamente.

Compreendendo as Compensações

A escolha dos componentes e do tipo de reator envolve significativas compensações entre simplicidade, eficiência e custo. Não existe um único design "melhor".

Batelada: Simplicidade vs. Escala

A principal vantagem de um reator em batelada é sua simplicidade e baixo custo de construção.

No entanto, não é adequado para produção industrial contínua em larga escala devido à sua baixa vazão e ao trabalho exigido para carregar e descarregar cada batelada.

Tubular/Rosca: Controle vs. Complexidade Mecânica

Um reator de rosca oferece excelente controle sobre a temperatura e o tempo de processamento, permitindo resultados consistentes para pirólise lenta.

A principal desvantagem é sua complexidade mecânica. O transportador de rosca interno é uma peça móvel sujeita a desgaste, possíveis bloqueios e alta manutenção, especialmente ao processar matéria-prima não uniforme.

Leito Fluidizado: Velocidade vs. Alto Custo

O design CFB oferece eficiência de transferência de calor inigualável, tornando-o a escolha superior para maximizar o rendimento de bio-óleo líquido através da pirólise rápida.

Este desempenho vem com o custo de alta complexidade e despesa operacional. Requer controle preciso sobre o tamanho das partículas, taxas de fluxo de gás e temperatura, tornando-o a opção mais sofisticada e cara.

Fazendo a Escolha Certa para o Seu Objetivo

Os componentes de que você precisa dependem inteiramente do que você deseja alcançar com o processo de pirólise.

- Se o seu foco principal é pesquisa em escala laboratorial ou testes de viabilidade iniciais: Um reator em batelada simples oferece uma plataforma econômica e direta.

- Se o seu foco principal é a produção contínua e controlada de biocarvão via pirólise lenta: Um reator de rosca ou tubular oferece o controle necessário sobre o tempo de residência.

- Se o seu foco principal é maximizar o rendimento de bio-óleo líquido da biomassa através da pirólise rápida: Um reator de leito fluidizado circulante é o padrão da indústria devido às suas capacidades superiores de transferência de calor.

Em última análise, selecionar os componentes certos significa combinar o design de engenharia do reator com o seu objetivo de processo específico.

Tabela Resumo:

| Tipo de Reator | Componentes Chave | Função Primária |

|---|---|---|

| Batelada / Leito Fixo | Câmara selada, portas de carregamento/descarregamento | Processamento simples, em batelada, para pesquisa |

| Tubular / Rosca | Transportador de rosca interno, tubo aquecido | Pirólise lenta contínua com tempo de residência controlado |

| Leito Fluidizado Circulante (CFB) | Entrada de gás fluidizante, separador ciclônico, circulação de areia quente | Pirólise rápida/flash para rendimento máximo de bio-óleo |

Pronto para selecionar o reator de pirólise certo para sua aplicação? O design ideal depende inteiramente dos seus objetivos de processo — seja pesquisa, produção de biocarvão ou maximização do rendimento de bio-óleo. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções robustas para todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a escolher um reator com os componentes certos para garantir eficiência e sucesso. Entre em contato conosco hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

As pessoas também perguntam

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção