Os parâmetros centrais da Deposição Química de Vapor (CVD) são as variáveis operacionais que você ajusta para controlar a deposição de um filme fino. Os mais críticos são a temperatura do substrato, a pressão do sistema, as taxas de fluxo dos gases reagentes e os precursores químicos específicos utilizados. Dominar esses parâmetros permite um controle preciso sobre a composição química, a estrutura cristalina e as propriedades físicas do filme final.

O desafio da CVD não é meramente saber quais são os parâmetros, mas entender que eles são interdependentes. O processo é um delicado equilíbrio entre o transporte de massa (entrega de reagentes à superfície) e a cinética da reação superficial (as reações químicas que formam o filme), com cada parâmetro influenciando esse equilíbrio.

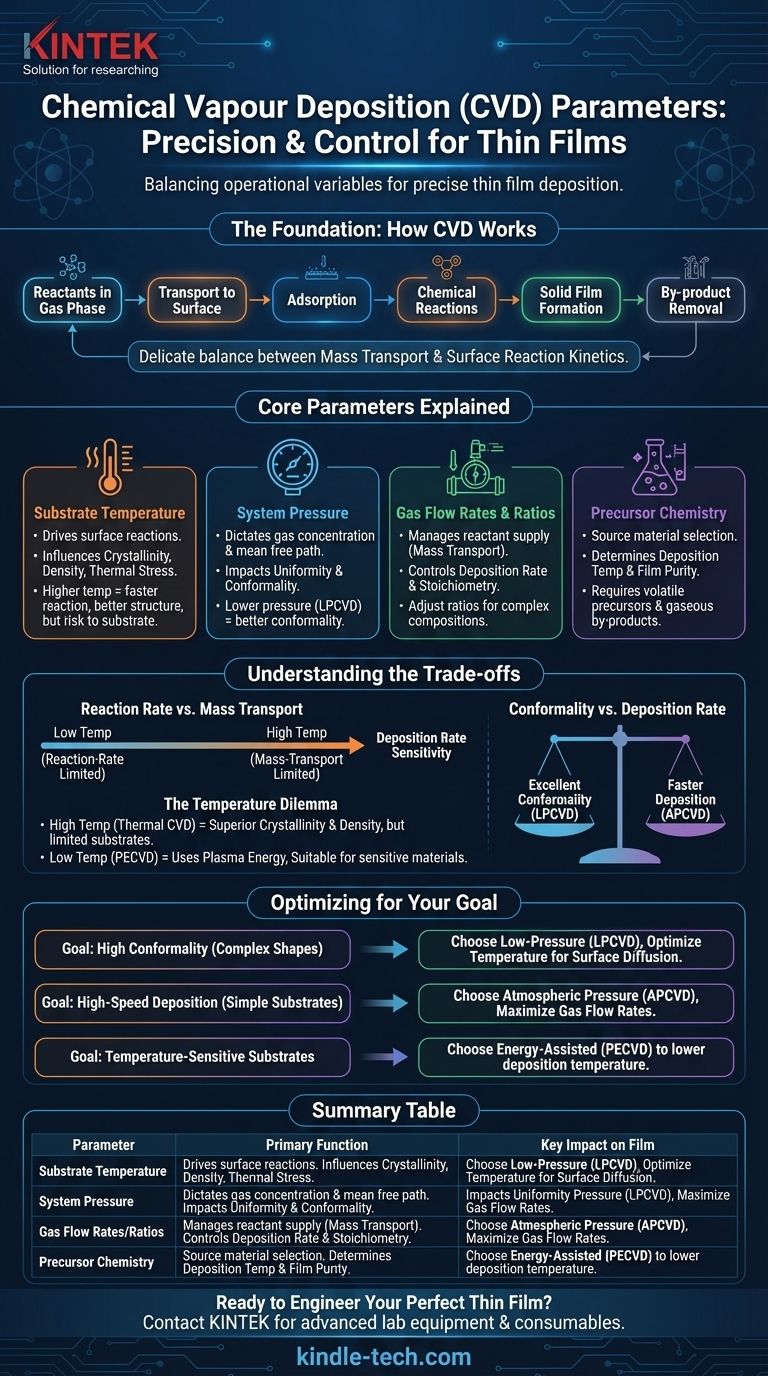

A Base: Como a CVD Funciona

Antes de manipular os parâmetros, é essencial entender o processo fundamental que eles controlam. A CVD não é um evento único, mas uma sequência de etapas que devem ocorrer corretamente para formar um filme de alta qualidade.

A Sequência de Deposição

Todo o processo envolve reagentes na fase gasosa reagindo para formar um filme sólido em um substrato. Essa sequência inclui o transporte de gases para a superfície, sua adsorção, reações químicas e a remoção de subprodutos. Cada parâmetro influencia diretamente uma ou mais dessas etapas.

Os Principais Parâmetros de Controle Explicados

As propriedades do seu filme final — desde sua pureza e densidade até sua estrutura cristalina — são um resultado direto de como você define e equilibra os seguintes parâmetros primários.

Temperatura do Substrato

A temperatura fornece a energia térmica necessária para impulsionar as reações químicas na superfície do substrato. Muitas vezes, é o parâmetro mais crítico para controlar a estrutura do filme.

Temperaturas mais altas geralmente aumentam a taxa de reação, melhoram a densidade do filme e podem levar a uma melhor cristalinidade. No entanto, temperaturas excessivamente altas podem danificar substratos sensíveis à temperatura ou introduzir tensões térmicas indesejadas.

Pressão do Sistema

A pressão dentro da câmara de reação dita a concentração e o caminho livre médio das moléculas de gás. Isso tem um impacto profundo na uniformidade do filme e em sua capacidade de revestir formas complexas.

Diferentes regimes de pressão definem o tipo de CVD, como CVD de Pressão Atmosférica (APCVD) ou CVD de Baixa Pressão (LPCVD). Pressões mais baixas aumentam o caminho livre médio das moléculas de gás, resultando frequentemente em revestimentos mais uniformes e conformes.

Taxas e Proporções de Fluxo de Gás

A taxa na qual os gases precursores são introduzidos na câmara controla o fornecimento de reagentes. Esta é a principal alavanca para gerenciar o lado do transporte de massa do equilíbrio da CVD.

A proporção de diferentes gases também é crítica, pois determina a estequiometria (a proporção de elementos) do filme final. O ajuste dessas proporções permite a deposição de ligas e compostos complexos com composições químicas específicas.

Química do Precursor

A escolha do material de origem química, ou precursor, é um parâmetro fundamental definido antes mesmo do início do processo. O precursor deve ser volátil o suficiente para ser transportado como gás e deve se decompor de forma limpa na temperatura de deposição desejada.

Os subprodutos da reação do precursor também devem ser gasosos para que possam ser facilmente removidos da câmara sem contaminar o filme em crescimento.

Compreendendo as Compensações

Otimizar um processo de CVD raramente é simples. Ajustar um parâmetro para melhorar uma característica específica do filme geralmente tem um efeito negativo em outra. Compreender essas compensações é fundamental para uma deposição bem-sucedida.

Taxa de Reação vs. Transporte de Massa

Em temperaturas mais baixas, a taxa de deposição é tipicamente limitada pela velocidade das reações químicas na superfície (limitada pela taxa de reação). Nesse regime, o processo é altamente sensível a mudanças de temperatura.

Em temperaturas mais altas, as reações ocorrem tão rapidamente que o processo se torna limitado pela velocidade com que os gases reagentes podem ser entregues à superfície (limitado pelo transporte de massa). Aqui, a taxa de deposição é mais sensível às taxas de fluxo de gás e à pressão.

O Dilema da Temperatura

Embora altas temperaturas possam produzir filmes com cristalinidade e densidade superiores, elas são uma grande limitação. Muitos substratos não suportam as temperaturas típicas de 850-1100°C da CVD térmica. Isso levou ao desenvolvimento de métodos como a CVD Aprimorada por Plasma (PECVD), que usa plasma para fornecer a energia de reação, permitindo a deposição em temperaturas muito mais baixas.

Conformidade vs. Taxa de Deposição

Alcançar excelente conformidade, ou a capacidade de revestir uniformemente superfícies complexas e não planas, é uma grande força da CVD. Isso é frequentemente melhor alcançado em baixas pressões (LPCVD), onde as moléculas de gás podem se difundir mais livremente em características intrincadas.

No entanto, isso geralmente ocorre à custa de uma taxa de deposição mais lenta em comparação com sistemas de alta pressão ou atmosféricos.

Otimizando Parâmetros para Seu Objetivo

Seu conjunto ideal de parâmetros depende inteiramente do resultado desejado para o seu filme. A chave é alinhar suas variáveis de processo com seu objetivo principal.

- Se seu foco principal é filmes de alta qualidade e uniformes em formas complexas: Você deve se inclinar para um processo de baixa pressão (LPCVD), otimizando cuidadosamente a temperatura para equilibrar a taxa de reação com a difusão superficial para máxima conformidade.

- Se seu foco principal é a deposição de alta velocidade em substratos simples: Um sistema de pressão atmosférica (APCVD) pode ser mais eficiente, com foco na maximização das taxas de fluxo de gás para operar no regime limitado pelo transporte de massa.

- Se você estiver trabalhando com substratos sensíveis à temperatura, como polímeros ou certos eletrônicos: Você deve usar um processo assistido por energia, como o PECVD, para diminuir a temperatura de deposição, ao mesmo tempo em que fornece energia suficiente para a reação química.

Ao controlar sistematicamente esses parâmetros centrais, você pode passar de simplesmente depositar um material para projetar precisamente um filme fino com propriedades personalizadas.

Tabela Resumo:

| Parâmetro | Função Primária | Impacto Chave no Filme |

|---|---|---|

| Temperatura do Substrato | Impulsiona a cinética da reação superficial | Controla a cristalinidade, densidade e tensão |

| Pressão do Sistema | Dita a concentração de gás e o caminho livre médio | Influencia a uniformidade e a conformidade |

| Taxas/Proporções de Fluxo de Gás | Gerencia o fornecimento de reagentes (transporte de massa) | Determina a taxa de deposição e a estequiometria |

| Química do Precursor | Define o material de origem para o filme | Define a temperatura de deposição fundamental e a pureza |

Pronto para Projetar Seu Filme Fino Perfeito?

Dominar o delicado equilíbrio dos parâmetros de CVD é a chave para alcançar seus objetivos específicos de filme, seja alta conformidade em formas complexas, deposição de alta velocidade ou processamento em baixa temperatura para substratos sensíveis. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis de que você precisa para controlar precisamente cada aspecto do seu processo de CVD.

Nossos especialistas podem ajudá-lo a selecionar o sistema certo e otimizar seus parâmetros para resultados superiores. Entre em contato com nossa equipe hoje para discutir sua aplicação e descobrir como a KINTEK pode avançar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição