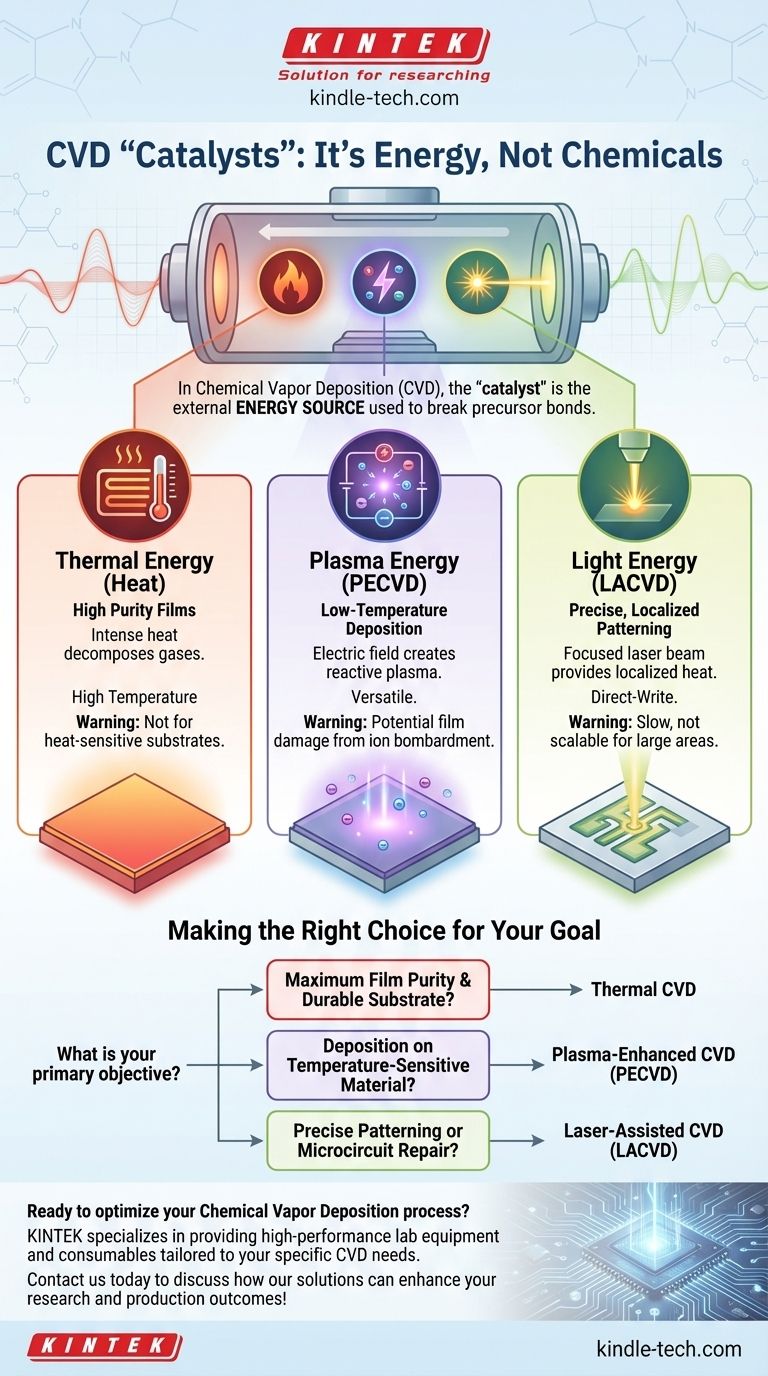

Na Deposição Química de Vapor (CVD), o "catalisador" não é uma substância química, mas sim a fonte de energia externa usada para iniciar a reação. Essa energia — mais comumente na forma de calor, plasma ou luz — decompõe os gases precursores e permite que eles reajam e depositem um filme sólido em um substrato. O tipo específico de energia utilizada define o processo de CVD e suas capacidades.

O princípio central a entender é que as reações de CVD são impulsionadas pela energia aplicada, e não por catalisadores químicos tradicionais. A escolha da fonte de energia correta — seja ela térmica, plasmática ou fotônica — é a decisão fundamental que dita a temperatura de deposição, a qualidade do filme e a adequação para uma aplicação específica.

Como as Reações de CVD São Iniciadas

A Deposição Química de Vapor é fundamentalmente um processo de construção de um material sólido a partir de moléculas gasosas (precursores). Para que isso aconteça, as ligações químicas nos gases precursores devem ser quebradas. Isso requer uma entrada significativa de energia, que serve ao papel catalítico de iniciar a deposição.

O Papel da Energia Térmica (Calor)

O método de iniciação mais comum é a energia térmica. Em processos como CVD Térmico e CVD de Filamento Quente, toda a câmara, incluindo o substrato, é aquecida a temperaturas muito altas.

Esse calor intenso fornece a energia necessária para que os gases precursores se decomponham e reajam na superfície do substrato. Este método é conhecido por produzir filmes de altíssima pureza, como o polissilício usado na indústria solar.

O Papel da Energia de Plasma

A Deposição Química de Vapor Assistida por Plasma (PECVD) utiliza plasma em vez de calor elevado como sua principal fonte de energia. Um campo elétrico é aplicado ao gás precursor, removendo elétrons dos átomos e criando um plasma altamente reativo.

Este estado de plasma fornece a energia para impulsionar as reações químicas em temperaturas muito mais baixas do que o CVD Térmico. Isso torna o PECVD ideal para depositar filmes em substratos que não suportam calor elevado.

O Papel da Energia Luminosa (Fótons)

Um método mais especializado é a CVD Assistida por Laser (LACVD). Nesta técnica, um feixe de laser focado é direcionado ao substrato.

A intensa energia luminosa é absorvida em uma área muito pequena, fornecendo aquecimento localizado que inicia a reação de deposição apenas onde o laser está apontando. Isso permite o padrão direto e preciso dos materiais.

Compreendendo as Compensações (Trade-offs)

A escolha da fonte de energia não se trata apenas de iniciar a reação; envolve uma série de compensações críticas que impactam o produto final e o próprio processo de fabricação.

Calor: Pureza vs. Limitações do Substrato

O CVD Térmico é o padrão ouro para pureza e qualidade do filme. No entanto, sua dependência de temperaturas extremamente altas significa que é incompatível com substratos sensíveis à temperatura, como plásticos ou certos componentes eletrônicos, que seriam danificados ou destruídos.

Plasma: Versatilidade vs. Dano Potencial

A operação em baixa temperatura do PECVD o torna incrivelmente versátil. A desvantagem é que os íons de alta energia dentro do plasma podem, por vezes, bombardear o filme em crescimento, potencialmente causando danos estruturais ou introduzindo impurezas, o que pode afetar seu desempenho.

Lasers: Precisão vs. Escalabilidade

O LACVD oferece precisão inigualável, permitindo a deposição em locais micrométricos específicos sem aquecer todo o substrato. Esta vantagem, no entanto, o torna um processo serial e lento que não é prático para revestir grandes áreas, limitando sua escalabilidade industrial.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de CVD correto requer alinhar as capacidades do processo com seu objetivo principal.

- Se seu foco principal é a pureza máxima do filme para um substrato durável: O CVD Térmico é a escolha superior, desde que seu material suporte as altas temperaturas.

- Se seu foco principal é depositar um filme em um material sensível à temperatura: O CVD Assistido por Plasma (PECVD) é a única opção viável, pois permite a deposição em temperaturas significativamente mais baixas.

- Se seu foco principal é depositar um padrão preciso ou reparar um microcircuito: O CVD Assistido por Laser fornece o controle localizado necessário para essas tarefas especializadas.

Em última análise, dominar o CVD significa entender que a energia que você introduz é a ferramenta mais poderosa que você tem para controlar o processo e seu resultado.

Tabela de Resumo:

| Método CVD | Fonte de Energia | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| CVD Térmico | Calor | Filmes de alta pureza | Altas temperaturas podem danificar substratos sensíveis |

| CVD Assistido por Plasma (PECVD) | Plasma | Deposição em baixa temperatura | Dano potencial ao filme induzido por plasma |

| CVD Assistido por Laser (LACVD) | Laser/Luz | Padrões precisos e localizados | Lento, não escalável para grandes áreas |

Pronto para otimizar seu processo de Deposição Química de Vapor? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alto desempenho adaptados às suas necessidades específicas de CVD. Se você precisa dos resultados de alta pureza do CVD Térmico, da versatilidade em baixa temperatura do PECVD ou da precisão do LACVD, nossos especialistas podem ajudá-lo a selecionar a solução correta. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor