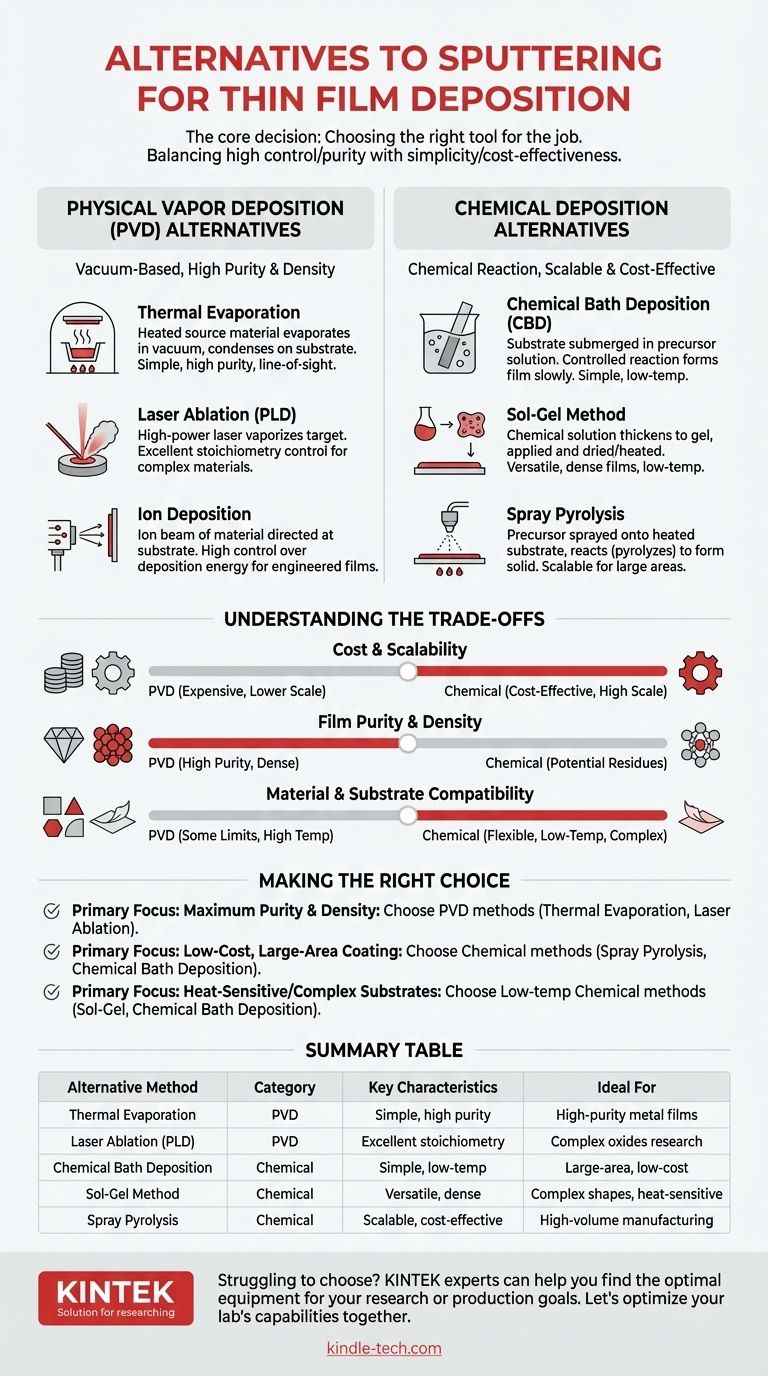

Ao depositar um filme fino, a pulverização catódica é apenas uma das muitas técnicas disponíveis. As principais alternativas enquadram-se em duas grandes famílias: outros métodos de Deposição Física de Vapor (PVD), que transferem fisicamente material a vácuo, e métodos de Deposição Química, que utilizam reações químicas para formar um filme num substrato. As alternativas PVD incluem a evaporação térmica e a ablação a laser, enquanto os métodos químicos comuns incluem a deposição em banho químico, o processo sol-gel e a pirólise por pulverização.

A decisão central não é encontrar um método "melhor" do que a pulverização catódica, mas sim escolher a ferramenta certa para o trabalho. A escolha envolve uma troca fundamental entre o controlo elevado e a pureza dos métodos físicos baseados no vácuo e a simplicidade, custo-benefício e escalabilidade dos métodos químicos.

Compreender o Cenário: Físico vs. Químico

Para selecionar uma alternativa adequada, é crucial compreender as duas categorias principais de deposição de filmes finos. Esta estrutura clarifica os pontos fortes e fracos de cada abordagem.

Deposição Física de Vapor (PVD)

Os processos PVD ocorrem numa câmara de vácuo. Um material de origem sólido, ou "alvo", é convertido num vapor, que depois viaja e condensa-se no substrato para formar o filme fino. A pulverização catódica é um método PVD, tal como as suas principais alternativas.

Deposição Química

Os métodos de deposição química dependem de uma reação química para criar o filme. Um precursor químico, muitas vezes numa solução líquida, é aplicado ao substrato, e uma reação (desencadeada por calor, imersão ou outros meios) deixa para trás o filme sólido desejado. Estes processos muitas vezes não requerem vácuo.

Alternativas de Deposição Física de Vapor (PVD)

Se o seu objetivo exige a alta pureza e densidade características da pulverização catódica, estas alternativas PVD são as suas opções mais próximas. Todas operam sob vácuo, mas utilizam mecanismos diferentes para vaporizar o material de origem.

Evaporação Térmica

Na evaporação térmica, o material de origem é aquecido num vácuo até evaporar. O vapor resultante sobe, viaja em linha reta e condensa-se no substrato mais frio. É mais simples do que a pulverização catódica, mas geralmente oferece menos controlo sobre a estrutura do filme.

Ablação a Laser

Também conhecida como Deposição por Laser Pulsado (PLD), este método utiliza um laser de alta potência para vaporizar um pequeno ponto no material alvo. A pluma vaporizada do material deposita-se então no substrato. A PLD é excelente para depositar materiais complexos, preservando a sua composição química (estequiometria).

Deposição Iónica

Esta técnica envolve a criação de um feixe de iões do material desejado e o seu direcionamento para o substrato. Oferece um controlo elevado sobre a energia de deposição, que pode ser utilizada para engenharia das propriedades do filme.

Alternativas de Deposição Química

Se o custo, a simplicidade ou a capacidade de revestir superfícies grandes ou complexas são as suas prioridades, os métodos químicos oferecem uma alternativa convincente ao PVD baseado em vácuo.

Deposição em Banho Químico (CBD)

A CBD é um processo excecionalmente simples. Um substrato é submerso numa solução química contendo precursores. Com o tempo, uma reação química controlada faz com que o filme desejado se forme lentamente e adira à superfície do substrato.

O Método Sol-Gel

O método sol-gel é uma técnica "bottom-up" (de baixo para cima). Começa com uma solução química (o "sol") que engrossa até um estado semelhante a gel. Este gel é aplicado ao substrato e depois seco com calor ou outros métodos, deixando um filme sólido e denso.

Pirólise por Pulverização

Este método envolve a pulverização de uma solução precursora através de um bico sobre um substrato aquecido. O calor faz com que o solvente evapore e os precursores reajam, ou "pirólicem", formando um filme sólido diretamente na superfície. É facilmente escalável para revestimentos de grande área.

Compreender as Trocas (Trade-offs)

Nenhum método único é universalmente superior. A sua escolha depende de um equilíbrio cuidadoso entre custo, qualidade do filme desejada e os materiais específicos envolvidos.

Custo e Escalabilidade

Os métodos PVD, como a pulverização catódica e a evaporação, requerem equipamento de alto vácuo dispendioso. Os métodos químicos, como a pirólise por pulverização e a CBD, são frequentemente muito menos dispendiosos de configurar e podem ser mais facilmente escalados para fabrico de grande volume.

Pureza e Densidade do Filme

O ambiente de vácuo do PVD é uma grande vantagem para criar filmes muito puros e densos com contaminação mínima. Os métodos químicos podem, por vezes, deixar para trás solventes residuais ou subprodutos da reação, afetando potencialmente a qualidade do filme.

Compatibilidade de Material e Substrato

Alguns materiais são difíceis de pulverizar catodicamente de forma eficaz. A pulverização catódica reativa pode depositar isoladores, mas os métodos químicos podem oferecer um caminho mais simples. Além disso, processos a baixa temperatura como CBD ou sol-gel são ideais para revestir substratos sensíveis ao calor, como plásticos, que seriam danificados pelas altas temperaturas de outros métodos.

Fazer a Escolha Certa para a Sua Aplicação

Use o seu objetivo principal para guiar o seu processo de tomada de decisão.

- Se o seu foco principal for a máxima pureza e densidade do filme: Métodos PVD como a evaporação térmica ou a ablação a laser são alternativas fortes à pulverização catódica, oferecendo um controlo elevado num ambiente de vácuo.

- Se o seu foco principal for o revestimento de baixo custo e grande área: Métodos de deposição química como a pirólise por pulverização ou a deposição em banho químico oferecem excelente escalabilidade e custos de equipamento mais baixos.

- Se o seu foco principal for a deposição em substratos sensíveis ao calor ou de forma complexa: Processos a baixa temperatura como o método sol-gel ou a deposição em banho químico proporcionam flexibilidade significativa.

Ao alinhar os pontos fortes únicos de cada técnica de deposição com os objetivos específicos do seu projeto, pode selecionar o caminho mais eficaz e eficiente para o sucesso.

Tabela de Resumo:

| Método Alternativo | Categoria | Características Principais | Ideal Para |

|---|---|---|---|

| Evaporação Térmica | PVD | Simples, alta pureza, deposição por linha de visão | Filmes metálicos de alta pureza |

| Ablação a Laser (PLD) | PVD | Excelente controlo de estequiometria, materiais complexos | Investigação sobre óxidos complexos |

| Deposição em Banho Químico | Químico | Simples, baixa temperatura, baixo custo | Revestimentos de grande área e baixo custo |

| Método Sol-Gel | Químico | Versátil, filmes densos, baixa temperatura | Revestimento de formas complexas, substratos sensíveis ao calor |

| Pirólise por Pulverização | Químico | Escalável, grande área, custo-eficaz | Fabrico de grande volume |

Dificuldade em escolher o método de deposição certo para os seus materiais e aplicação específicos? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados no fornecimento de equipamentos de laboratório e consumíveis, oferecendo soluções personalizadas para os seus desafios de deposição de filmes finos. Quer necessite da alta pureza de um sistema PVD ou da escalabilidade de um método químico, podemos guiá-lo para o equipamento ideal para os seus objetivos de investigação ou produção.

Vamos otimizar as capacidades do seu laboratório em conjunto. Contacte a nossa equipa hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza