Ao avaliar as ferramentas de moldagem por injeção, o molde de duas placas representa o design fundamental, e suas principais vantagens são sua simplicidade e custo-benefício. Esta construção direta, consistindo de um lado da cavidade e um lado do núcleo que se separam em uma única linha de partição, resulta em custos de fabricação e manutenção mais baixos em comparação com sistemas de múltiplas placas ou câmara quente mais complexos.

A principal vantagem de um molde de duas placas é o seu design direto e simples, que minimiza os custos de ferramentas e simplifica a operação. No entanto, essa simplicidade limita inerentemente as opções de entrada e exige que a peça e seu sistema de canal sejam ejetados juntos, uma compensação crítica que deve influenciar o design da sua peça.

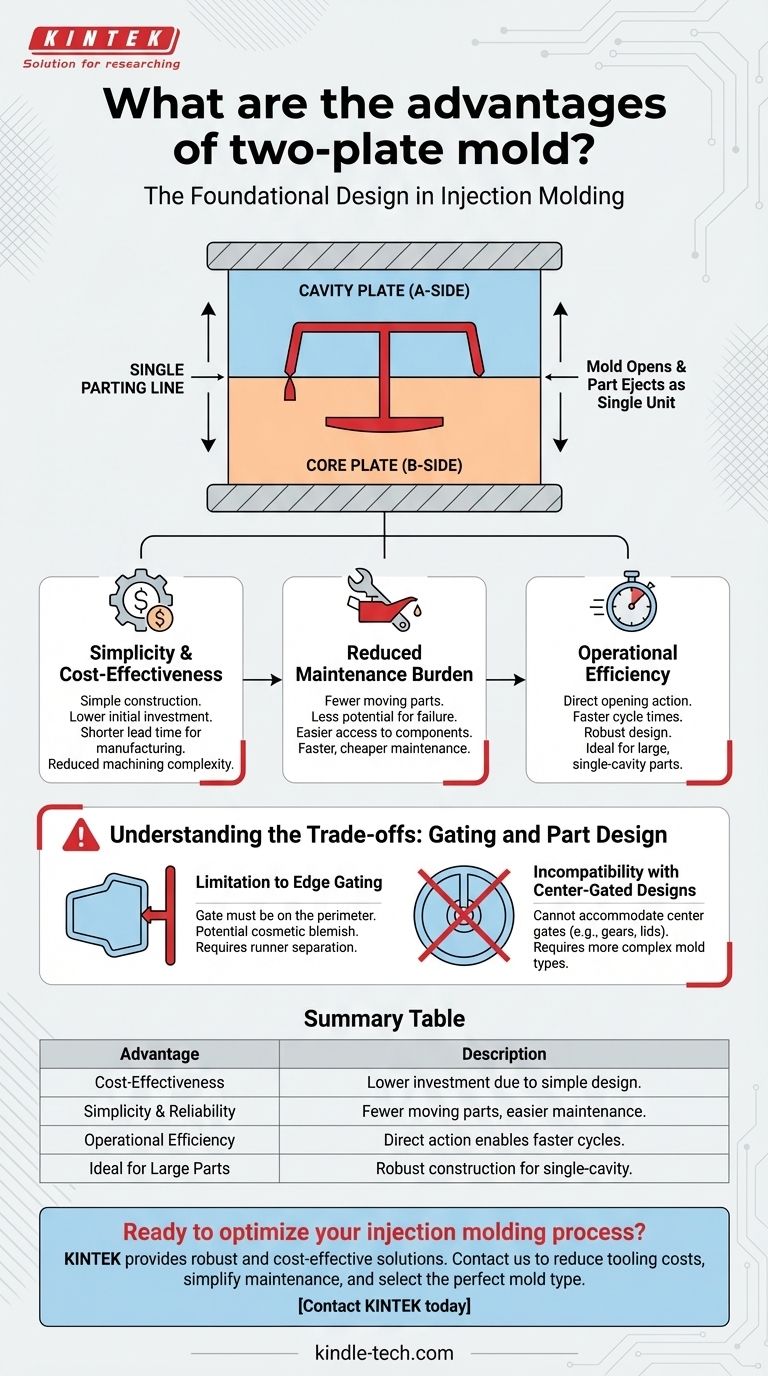

A Fundação: Simplicidade e Custo-Benefício

O molde de duas placas é o tipo de molde mais comum na moldagem por injeção por uma razão. Seu design é a estrutura mais simples possível que pode produzir uma peça.

Uma Única Linha de Partição

Um molde de duas placas consiste em duas seções principais, ou placas: a placa da cavidade (lado A) e a placa do núcleo (lado B). O molde se separa ao longo de um único plano, conhecido como linha de partição, para ejetar a peça acabada.

Custos de Ferramentas e Fabricação Mais Baixos

Esta construção simples requer usinagem menos complexa e menos componentes do que um molde de múltiplas placas. Isso se traduz diretamente em um investimento inicial mais baixo e um prazo de entrega mais curto para a fabricação da ferramenta.

Redução da Carga de Manutenção

Com menos peças móveis, há menos pontos potenciais de falha. A manutenção é mais simples, mais rápida e menos dispendiosa, pois o acesso à cavidade, ao núcleo e ao sistema ejetor é direto.

Como a Simplicidade se Traduz em Eficiência Operacional

Os benefícios de um molde de duas placas se estendem além do custo inicial e para o próprio ciclo de produção, especialmente quando combinado com o design de peça certo.

Ciclos Mais Rápidos e Robustos

A ação mecânica de um molde de duas placas é direta: ele abre e fecha. Isso pode levar a tempos de ciclo mais curtos, pois há menos movimento necessário (curso do molde) em comparação com um molde de três placas que deve abrir em duas linhas de partição diferentes.

Ideal para Peças de Cavidade Única e Grandes

O design robusto e simples é excepcionalmente adequado para a produção de peças grandes a partir de uma única cavidade. As forças dentro do molde são gerenciadas de forma mais direta, e a construção pode lidar com altas pressões de fechamento de forma eficaz.

Compreendendo as Compensações: Entrada e Design da Peça

As principais vantagens de um molde de duas placas são também a fonte de suas principais limitações. A simplicidade do design impõe restrições específicas à peça e ao sistema de canal.

Limitação à Entrada na Borda

Em um molde de duas placas padrão, o sistema de canal que entrega o plástico à peça também deve estar localizado na linha de partição. Isso significa que a entrada — o ponto de entrada para o plástico — está quase sempre na borda ou perímetro da peça. Isso pode deixar uma marca cosmética que deve ser aceitável para o produto final.

O Canal é Ejetado com a Peça

Quando o molde se abre, a peça e o sistema de canal anexado são ejetados juntos como uma única unidade. Isso requer uma operação secundária para separar a peça do canal, o que pode ser feito manualmente ou por meio de automação. Esta etapa adiciona custo de mão de obra e pode afetar o tempo de ciclo líquido.

Incompatibilidade com Designs de Entrada Central

Se uma peça requer uma entrada em seu centro para um fluxo de plástico ideal e estabilidade dimensional (por exemplo, uma engrenagem ou uma tampa redonda), um molde de duas placas padrão não é uma opção viável. Tais designs exigem um molde de três placas ou um sistema de câmara quente para entregar o plástico ao centro da cavidade.

Fazendo a Escolha Certa para o Seu Projeto

Selecionar o tipo de molde correto é uma decisão crítica que equilibra os requisitos da peça com seu orçamento e volume de produção.

- Se seu foco principal é minimizar o custo inicial da ferramenta e o prazo de entrega: Um molde de duas placas é a escolha padrão e mais econômica, desde que o design da sua peça seja compatível com a entrada na borda.

- Se você está produzindo uma peça simples e de alto volume onde uma marca de entrada na borda é aceitável: A natureza robusta e a eficiência operacional de um molde de duas placas o tornam uma solução altamente confiável.

- Se sua peça requer uma entrada central ou possui características complexas que exigem controle preciso do fluxo: Você deve considerar um molde de três placas ou um sistema de câmara quente, pois o design fundamental de um molde de duas placas não atenderá aos seus requisitos de entrada.

Ao compreender esses princípios básicos, você pode selecionar com confiança a arquitetura do molde que se alinha perfeitamente com o design da sua peça, orçamento e metas de produção.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Custo-Benefício | Menor investimento inicial e custos de fabricação devido ao design mais simples. |

| Simplicidade e Confiabilidade | Menos peças móveis levam a uma manutenção mais fácil e menos falhas potenciais. |

| Eficiência Operacional | A ação direta de abertura/fechamento pode permitir tempos de ciclo mais rápidos para peças compatíveis. |

| Ideal para Peças Grandes/Únicas | A construção robusta é adequada para peças grandes de uma única cavidade. |

Pronto para otimizar seu processo de moldagem por injeção com as ferramentas certas?

Na KINTEK, somos especializados em fornecer soluções robustas e econômicas para suas necessidades de laboratório e produção. Seja você avaliando um simples molde de duas placas para um novo projeto ou exigindo sistemas mais complexos, nossa experiência em equipamentos e consumíveis de laboratório garante que você obtenha a ferramenta certa para o trabalho.

Podemos ajudá-lo a:

- Reduzir os custos iniciais de ferramentas e encurtar os prazos de entrega.

- Simplificar a manutenção e melhorar a confiabilidade da produção.

- Selecionar o tipo de molde perfeito para o design e os requisitos de volume de sua peça específica.

Entre em contato com a KINTEK hoje para discutir como nossas soluções podem trazer eficiência e valor à sua operação!

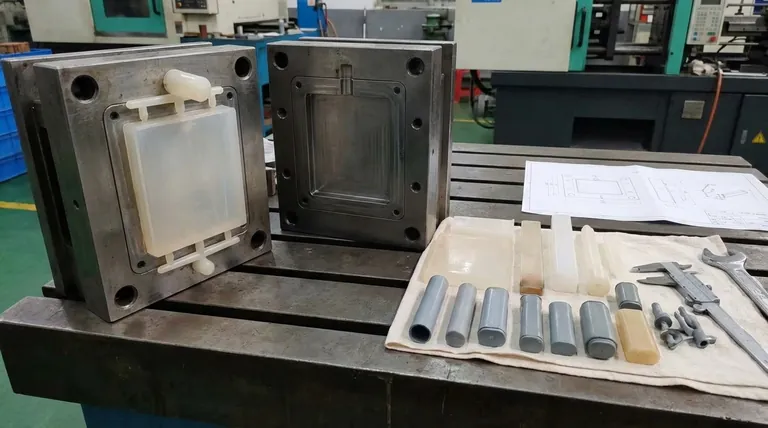

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Molde de Prensagem Cilíndrico Assemble Lab

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensa Cilíndrico para Aplicações de Laboratório

- Anel de Matriz para Prensa Rotativa de Comprimidos Multi-Punção para Matrizes Rotativas Ovais e Quadradas

As pessoas também perguntam

- Como moldes de aço e equipamentos hidráulicos colaboram para moldagem de alta densidade? Otimizar a Preparação do Corpo Verde FGM WC/Cu

- Como uma Prensa Isostática a Quente (HIP) melhora a densificação de W-Cu? Alcance Densidade Quase Teórica com Alta Pressão

- Como os moldes de alta precisão contribuem para a formação da membrana de eletrólito Li6PS5Cl? Alcance Densidade e Espessura Perfeitas

- Por que é necessária uma Prensa Isostática a Frio (CIP) para NaSICON? Atingir Densidade Máxima de Corpo Verde e Condutividade Iônica

- O que é um molde na manufatura? Desbloqueie a Produção em Massa com Ferramentas de Precisão