A vantagem fundamental da fluidização é a sua capacidade de fazer com que um leito de partículas sólidas se comporte como um fluido. Ao suspender sólidos em um gás ou líquido que flui para cima, o processo cria um sistema com temperaturas excepcionalmente uniformes e altas taxas de transferência de calor e massa. Essa característica única a torna uma ferramenta inestimável para uma ampla gama de aplicações industriais, desde reações químicas até processos de secagem.

A fluidização oferece controle de processo incomparável, especialmente em relação à temperatura, o que melhora drasticamente a eficiência da reação e a consistência do produto. No entanto, esses benefícios vêm acompanhados de desafios de engenharia significativos, incluindo atrito de partículas, erosão e hidrodinâmica complexa que devem ser gerenciados cuidadosamente.

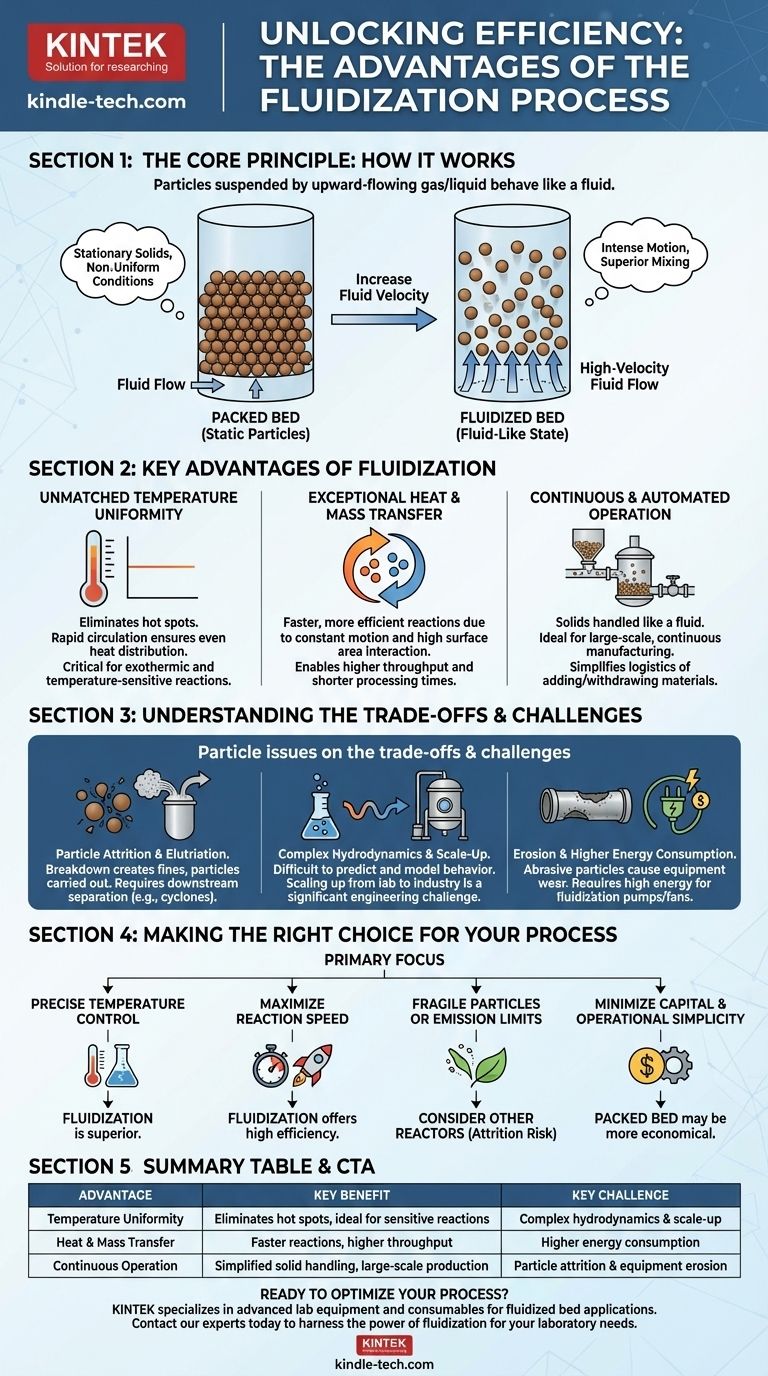

O Princípio Central: Como Funciona a Fluidização

Criação de um Estado Semelhante a um Fluido

A fluidização ocorre quando um fluido (gás ou líquido) é passado através de um leito de partículas sólidas granulares em uma velocidade alta o suficiente para suspendê-las. À medida que a velocidade do fluido aumenta, a força de arrasto sobre as partículas neutraliza a força da gravidade, fazendo com que o leito se expanda e se comporte como um líquido em ebulição.

Este estado "fluidizado" é caracterizado por movimento e mistura intensos de partículas, que é a fonte de suas principais vantagens. Ele contrasta fortemente com um leito fixo, onde as partículas estão estacionárias e o fluido flui através dos espaços, muitas vezes levando a condições não uniformes.

Mistura e Contato Superiores

A mistura vigorosa garante que cada partícula esteja constantemente cercada pelo meio fluidizante. Isso cria uma enorme área de superfície para interação entre o sólido e o fluido, uma condição difícil de alcançar em outros tipos de reatores.

Principais Vantagens do Processo de Fluidização

Uniformidade de Temperatura Incomparável

A rápida circulação das partículas sólidas garante que o calor seja distribuído uniformemente por todo o leito. Isso elimina virtualmente os pontos quentes, que são áreas localizadas de alta temperatura que podem ocorrer em leitos fixos.

Este controle preciso da temperatura é fundamental para reações altamente exotérmicas (aquelas que liberam calor), prevenindo o descontrole térmico e a desativação do catalisador. Também garante a qualidade consistente do produto em processos sensíveis à temperatura.

Transferência de Calor e Massa Excepcional

O movimento constante das partículas e o contato íntimo com o fluido levam a taxas extremamente altas de transferência de calor e massa. Isso permite que as reações prossigam muito mais rapidamente e de forma mais eficiente do que em um sistema estático.

Para processos como a secagem de materiais granulares ou o revestimento de partículas, isso significa tempos de processamento significativamente mais curtos e maior produtividade.

Operação Contínua e Automatizada

Como os sólidos se comportam como um fluido, eles podem ser adicionados e retirados continuamente do sistema do reator usando tubulações e válvulas padrão. Isso torna os leitos fluidizados ideais para operações de fabricação contínua em larga escala.

Isso simplifica o manuseio de sólidos, que pode ser um grande desafio logístico em processos que exigem a substituição ou transporte frequente de catalisadores ou reagentes sólidos.

Compreendendo as Compensações e Desafios

Atrito e Elutriação de Partículas

As colisões constantes entre as partículas e com as paredes do reator podem fazer com que as partículas se quebrem, um processo conhecido como atrito. Isso cria poeira fina que pode ser problemática.

Além disso, partículas menores ou mais leves podem ser arrastadas para fora do reator pelo fluido que flui para cima, um fenômeno chamado elutriação. Isso requer equipamentos de separação downstream caros, como ciclones ou filtros, para capturar o material perdido e prevenir emissões.

Hidrodinâmica Complexa e Aumento de Escala (Scale-Up)

O comportamento de um leito fluidizado (por exemplo, borbulhamento, formação de "slugs") é complexo e pode ser difícil de prever e modelar com precisão. Isso torna o aumento de escala de um projeto de uma pequena planta piloto de laboratório para uma grande unidade industrial um desafio de engenharia significativo.

O aumento de escala inadequado pode levar a um desempenho ruim, instabilidade operacional ou até mesmo falha, representando um risco financeiro considerável.

Erosão do Equipamento

A ação abrasiva das partículas sólidas em movimento pode causar desgaste significativo nos componentes internos do reator, incluindo as paredes do vaso, tubos do trocador de calor e a placa distribuidora de fluido. Essa erosão reduz a vida útil do equipamento e aumenta os custos de manutenção.

Maior Consumo de Energia

A manutenção da fluidização de um leito de partículas requer energia contínua para operar os grandes ventiladores ou bombas que fornecem o gás ou líquido fluidizante. A energia necessária para superar a queda de pressão através do leito é frequentemente maior do que a de um reator de leito fixo comparável, levando a custos operacionais mais altos.

Fazendo a Escolha Certa para o Seu Processo

A escolha da fluidização exige o equilíbrio entre suas poderosas vantagens e suas complexidades de engenharia inerentes. Sua decisão deve ser guiada pelos requisitos mais críticos de sua aplicação específica.

- Se o seu foco principal é o controle preciso da temperatura para reações sensíveis: A fluidização é frequentemente a escolha superior para eliminar pontos quentes e garantir a consistência do produto.

- Se o seu foco principal é maximizar a velocidade da reação e a produtividade: As taxas excepcionais de transferência de calor e massa em um leito fluidizado podem oferecer eficiência de processo incomparável.

- Se você está lidando com partículas muito frágeis ou tem limites de emissão rigorosos: Os riscos de atrito e elutriação podem exigir sistemas de mitigação caros, potencialmente tornando outros tipos de reatores mais atraentes.

- Se o seu foco principal é minimizar o custo de capital inicial e a simplicidade operacional: Um leito fixo pode ser uma solução mais direta e econômica, desde que seu processo possa tolerar alguma não uniformidade de temperatura.

Em última análise, a fluidização é uma ferramenta poderosa para processos onde seu controle excepcional sobre temperatura e mistura justifica o investimento em seu projeto e operação mais exigentes.

Tabela de Resumo:

| Vantagem | Benefício Principal | Desafio Principal |

|---|---|---|

| Uniformidade de Temperatura | Elimina pontos quentes, ideal para reações sensíveis | Hidrodinâmica complexa e aumento de escala |

| Transferência de Calor e Massa | Reações mais rápidas, maior produtividade | Maior consumo de energia |

| Operação Contínua | Manuseio de sólidos simplificado, produção em larga escala | Atrito de partículas e erosão do equipamento |

Pronto para otimizar seu processo com a tecnologia de fluidização? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis avançados para ajudá-lo a aproveitar o poder dos leitos fluidizados para controle superior de temperatura, reações eficientes e produção escalável. Se você está desenvolvendo um novo processo ou aumentando a escala de um existente, nossa experiência pode ajudá-lo a navegar pelos desafios e maximizar os benefícios. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Reatores de Laboratório Personalizáveis de Alta Temperatura e Alta Pressão para Diversas Aplicações Científicas

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Unidade de Destilação de Água Montada na Parede

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

As pessoas também perguntam

- Por que os reatores de tubo de liga de alta resistência são críticos para o HHIP? Garantindo segurança e pureza em ambientes de alta pressão

- Qual o papel de um reator de alta pressão na hidrodesoxigenação (HDO) do bio-óleo? Impulsionando a Atualização Profunda de Combustíveis

- Por que um autoclave de síntese hidrotermal de alta pressão é necessário para nanofios de MnO2? Crescimento Preciso de Catalisadores

- Quais são as características técnicas dos reatores hidrotérmicos revestidos de PTFE (Teflon)? Comparando os métodos de síntese de α-ZrP

- Qual é a vantagem de usar reatores hidrotermais de alta pressão para tratar resíduos de biomassa? Recuperação Eficiente de Recursos