Em resumo, a sinterização em estado sólido oferece um método poderoso para melhorar as propriedades dos materiais e permitir uma fabricação eficiente. Ela permite a criação de peças fortes e densas a partir de materiais em pó, aquecendo-os abaixo do seu ponto de fusão, o que melhora características como resistência e condutividade, possibilita a produção de formas complexas a baixo custo e torna possível trabalhar com materiais que possuem pontos de fusão extremamente altos.

A vantagem fundamental da sinterização em estado sólido é sua capacidade de criar peças densas e de alto desempenho a partir de material em pó em temperaturas abaixo do ponto de fusão. Isso possibilita a produção em massa econômica de componentes complexos a partir de materiais que, de outra forma, seriam difíceis ou impossíveis de processar.

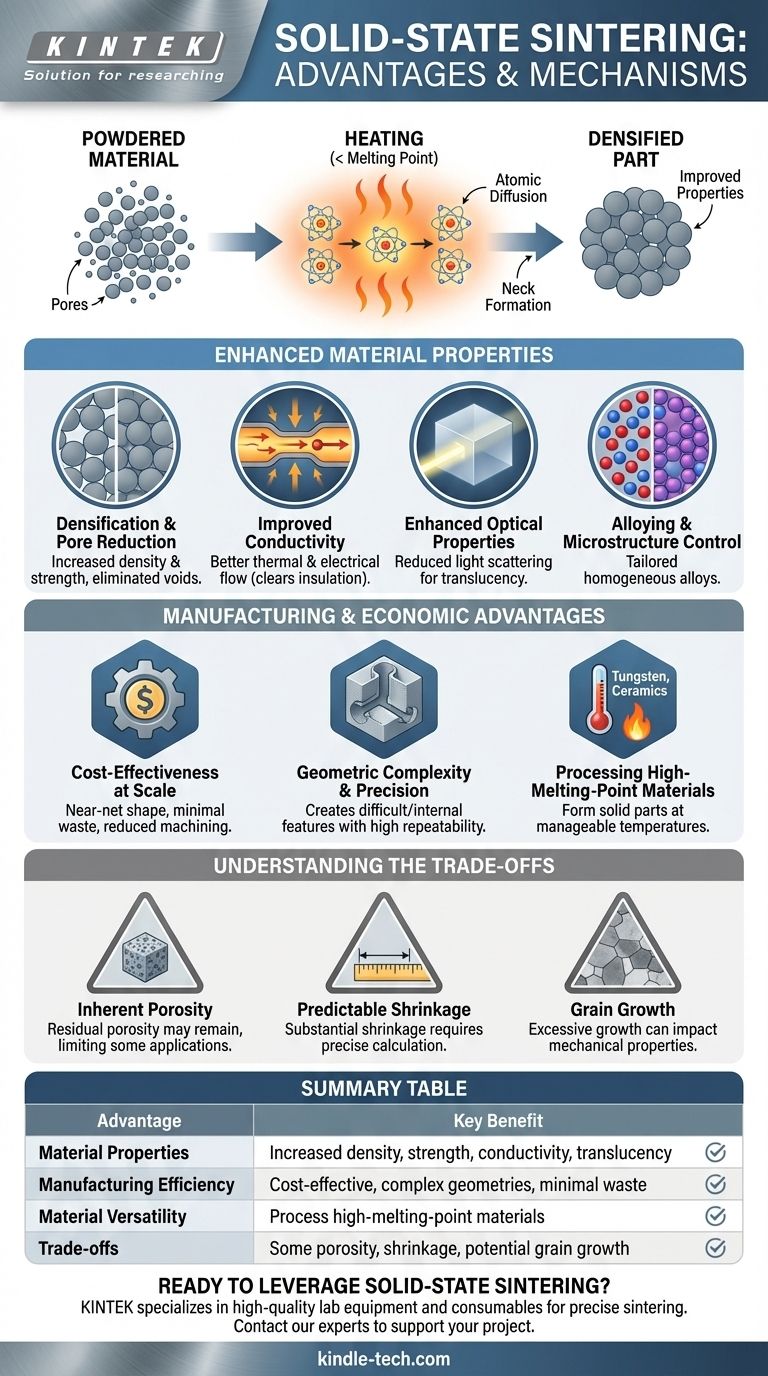

Como a Sinterização Aprimora as Propriedades dos Materiais

A sinterização em estado sólido não se trata simplesmente de colar partículas; é um processo de transformação atômica. O calor elevado, aplicado abaixo do ponto de fusão do material, energiza os átomos e os faz mover, mudando fundamentalmente a estrutura interna do material e suas propriedades resultantes.

Densificação e Redução de Poros

O compacto de pó inicial está cheio de vazios ou poros. Durante a sinterização, os átomos se difundem através dos limites das partículas adjacentes, formando "pescoços" que crescem com o tempo. Esse processo puxa as partículas para mais perto, eliminando sistematicamente os poros e aumentando a densidade geral da peça, o que se traduz diretamente em maior resistência e integridade.

Condutividade Térmica e Elétrica Aprimorada

Os poros dentro de um pó não sinterizado atuam como isolantes, dificultando o fluxo de calor e eletricidade. Ao eliminar esses vazios e criar uma massa sólida contínua, a sinterização fornece um caminho claro para que elétrons e fônons (vibrações de calor) viajem, melhorando significativamente a condutividade térmica e elétrica.

Propriedades Ópticas Aprimoradas

Em materiais cerâmicos, os poros dispersam a luz, o que resulta em uma aparência opaca. À medida que a sinterização remove esses poros, ela reduz a dispersão interna da luz. Para certos materiais, isso pode levar a um aumento significativo na translucidez ou até mesmo na transparência.

Liga e Controle da Microestrutura

A sinterização é uma maneira eficaz de criar ligas. Ao misturar pós de diferentes elementos (como ferro, grafite, níquel e cobre), o processo de difusão permite que os átomos se misturem e formem uma nova liga homogênea com propriedades adaptadas diretamente na forma final da peça.

Principais Vantagens de Fabricação e Econômicas

Além da ciência dos materiais, a sinterização em estado sólido oferece profundos benefícios do ponto de vista da produção, tornando-a uma escolha competitiva para uma ampla gama de aplicações.

Custo-Benefício em Escala

A sinterização se destaca na produção de peças em "forma quase final" (near-net shape), o que significa que elas saem do forno muito próximas de suas dimensões finais. Isso reduz drasticamente o desperdício de material e minimiza a necessidade de usinagem secundária cara, tornando-a altamente econômica para produções de médio a alto volume.

Complexidade Geométrica e Precisão

A moldagem de pó permite a criação de geometrias altamente complexas – incluindo canais internos, rebaixos e características não usináveis – que seriam difíceis ou impossíveis de produzir com a fabricação subtrativa tradicional. O processo também oferece excelente repetibilidade e bom controle de tolerância dimensional.

Processamento de Materiais com Alto Ponto de Fusão

Esta é uma das vantagens mais críticas da sinterização. Materiais como tungstênio, molibdênio e muitas cerâmicas avançadas têm pontos de fusão tão altos que fundi-los e moldá-los é incrivelmente intensivo em energia e tecnicamente desafiador. A sinterização contorna esse obstáculo completamente, permitindo a formação de peças sólidas em temperaturas muito mais baixas e gerenciáveis.

Compreendendo as Desvantagens

Nenhum processo está isento de limitações. Uma avaliação objetiva exige o reconhecimento das desvantagens inerentes à sinterização em estado sólido.

Porosidade Inerente

Embora a sinterização reduza significativamente a porosidade, alcançar 100% da densidade teórica é difícil e muitas vezes requer processos secundários como a Prensagem Isostática a Quente (HIP). Alguma porosidade residual quase sempre permanece, o que pode ser um fator limitante para aplicações que exigem o mais alto desempenho mecânico absoluto.

Contração Previsível

À medida que os poros são eliminados, o componente encolhe. Essa contração é substancial e deve ser calculada e controlada com precisão para atingir tolerâncias finais apertadas, o que adiciona uma camada de complexidade às fases de projeto e ferramental.

Crescimento de Grãos

O mesmo calor que impulsiona a densificação também pode fazer com que os grãos microscópicos do material cresçam. O crescimento excessivo de grãos pode, às vezes, impactar negativamente certas propriedades mecânicas, como a tenacidade. O controle do processo envolve equilibrar a densificação com o crescimento indesejado de grãos.

Aplicando a Sinterização ao Seu Projeto

Sua escolha de usar a sinterização deve ser impulsionada por uma compreensão clara de seu objetivo principal.

- Se seu foco principal é a produção em massa econômica de peças metálicas complexas: A sinterização é uma escolha excepcional, pois minimiza o desperdício de material e a necessidade de usinagem secundária.

- Se seu foco principal é o processamento de materiais de alto desempenho com pontos de fusão muito altos (como cerâmicas ou metais refratários): A sinterização em estado sólido é frequentemente o método mais prático e energeticamente eficiente disponível.

- Se seu foco principal é alcançar a vida útil à fadiga ou a resistência máxima absoluta para um componente crítico: Pode ser necessário combinar a sinterização com um processo de densificação secundário ou avaliar métodos alternativos como forjamento ou usinagem a partir de tarugo.

Ao compreender seu mecanismo central de difusão atômica, você pode alavancar efetivamente a sinterização em estado sólido para criar componentes de alto valor que equilibram desempenho, complexidade e custo.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Propriedades do Material | Aumento da densidade, resistência, condutividade térmica/elétrica e translucidez. |

| Eficiência de Fabricação | Produção em massa econômica, geometrias complexas, mínimo desperdício de material. |

| Versatilidade do Material | Permite o processamento de materiais com alto ponto de fusão, como tungstênio e cerâmicas. |

| Desvantagens | Alguma porosidade inerente, contração previsível, potencial para crescimento de grãos. |

Pronto para aproveitar a sinterização em estado sólido para as necessidades de processamento de materiais do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade necessários para processos de sinterização precisos. Seja você desenvolvendo cerâmicas avançadas, metais refratários ou peças metálicas complexas, nossas soluções podem ajudá-lo a alcançar propriedades de material e eficiência de fabricação superiores.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seu projeto com equipamentos confiáveis e consumíveis personalizados.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves