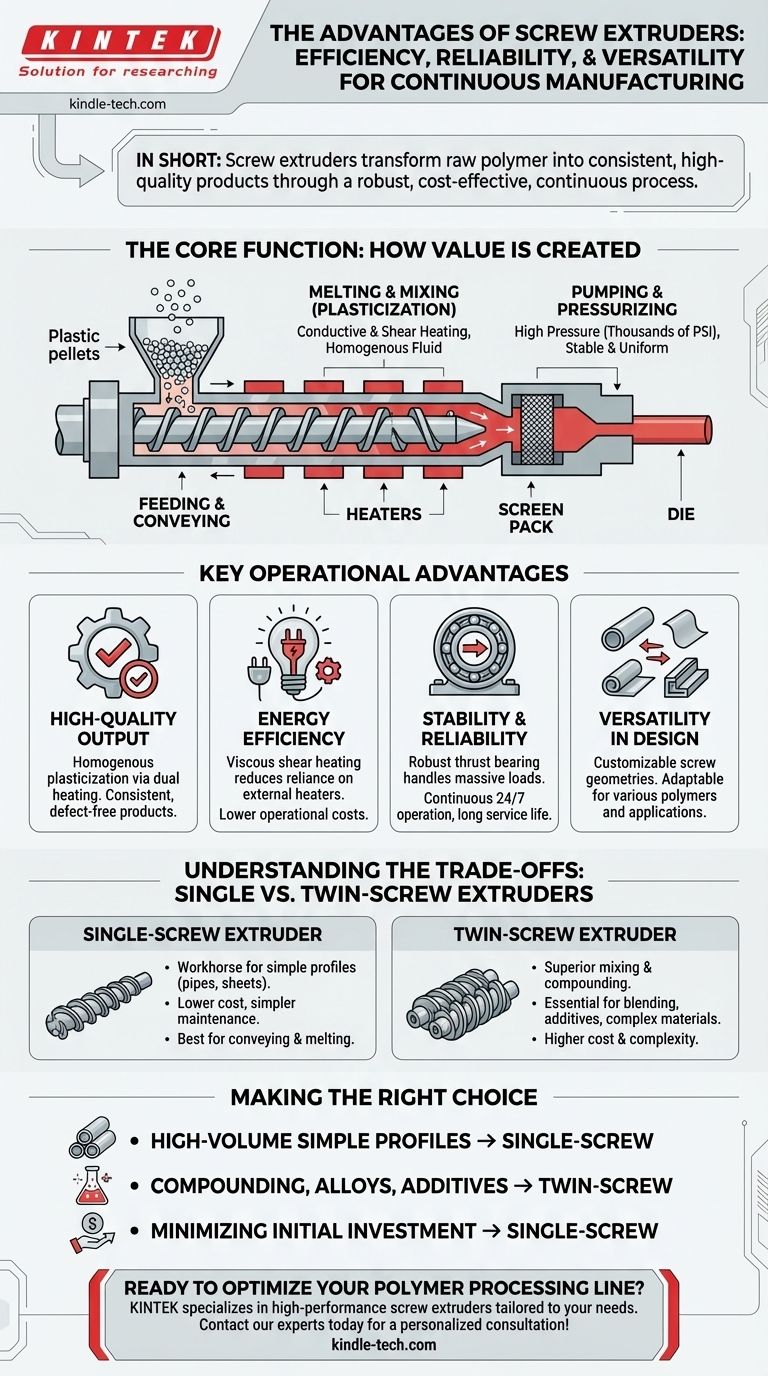

Em resumo, as extrusoras de parafuso oferecem uma poderosa combinação de eficiência, confiabilidade e versatilidade para a fabricação contínua. Elas se destacam na transformação de polímero bruto em um produto consistente e de alta qualidade por meio de um processo mecanicamente robusto e bem compreendido, resultando em operação estável, longa vida útil e excelente custo-benefício para uma ampla gama de aplicações.

A verdadeira vantagem de uma extrusora de parafuso não é apenas uma lista de recursos, mas sua função como um motor confiável para a produção contínua. Ela fornece a fusão, mistura e pressão controladas necessárias para criar consistentemente produtos de alta qualidade em escala.

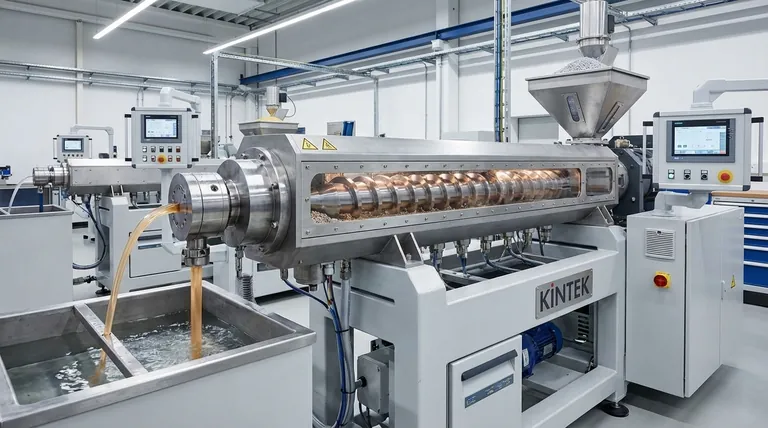

A Função Central: Como uma Extrusora de Parafuso Cria Valor

Para entender as vantagens, você deve primeiro entender o processo. Uma extrusora de parafuso é uma máquina que usa um parafuso rotativo dentro de um cilindro aquecido para fundir e transportar material termoplástico, forçando-o através de uma matriz para criar um perfil contínuo.

Alimentação e Transporte

O processo começa na zona de alimentação. O material bruto, tipicamente na forma de pelotas ou pó de plástico, é alimentado por gravidade de um funil para o cilindro na parte traseira do parafuso. A rotação do parafuso captura este material em suas roscas e o empurra para a frente.

Fusão e Mistura (Plastificação)

À medida que o material se move ao longo do parafuso, ele entra nas zonas de compressão e fusão. A profundidade do canal do parafuso diminui, comprimindo o material. Essa compressão, combinada com o calor dos aquecedores externos do cilindro e o imenso atrito (aquecimento por cisalhamento), derrete o plástico. Este mecanismo de aquecimento duplo garante que o polímero se torne um fluido homogêneo e consistente, um estado conhecido como plastificação.

Bombeamento e Pressurização

Na zona de dosagem final, o parafuso atua como uma bomba. Ele gera a alta pressão — muitas vezes milhares de PSI — necessária para empurrar o plástico fundido através do conjunto de telas (para filtragem) e da matriz. Essa pressão estável é fundamental para garantir que o produto final tenha uma forma consistente e dimensões uniformes.

Principais Vantagens Operacionais Explicadas

Cada estágio do processo de extrusão contribui para um conjunto distinto de benefícios operacionais. Estes não são apenas pontos de marketing; são resultados diretos do projeto fundamental da máquina.

Saída de Alta Qualidade e Boa Plastificação

A combinação de calor condutivo do cilindro e calor de cisalhamento da ação mecânica do parafuso cria uma massa fundida completamente misturada e uniforme. Essa plastificação homogênea é a principal razão pela qual as extrusoras de parafuso produzem produtos consistentes e de alta qualidade, livres de tensões internas ou defeitos.

Eficiência Energética

Embora os aquecedores do cilindro sejam necessários para a partida, uma parte significativa do calor necessário para derreter o plástico é gerada pela ação de cisalhamento mecânico do próprio parafuso. Esse fenômeno, conhecido como aquecimento por cisalhamento viscoso, significa que, uma vez que o processo atinge um estado estável, a dependência de aquecedores elétricos externos diminui, tornando a operação altamente eficiente em termos de energia.

Estabilidade e Confiabilidade

As extrusoras de parafuso são construídas para operação contínua, 24 horas por dia, 7 dias por semana. A pressão axial criada pelo parafuso é absorvida por um robusto conjunto de mancais de encosto, um componente crítico projetado para cargas massivas. Essa construção para serviço pesado é o motivo pelo qual as extrusoras são conhecidas por sua operação estável e longa vida útil excepcionais com manutenção adequada.

Versatilidade no Projeto

O "projeto avançado" de uma extrusora de parafuso reside em sua adaptabilidade. As geometrias dos parafusos podem ser projetadas sob medida para polímeros e aplicações específicas. Variáveis como a taxa de compressão, profundidade da rosca e elementos de mistura podem ser modificadas para otimizar o desempenho, tornando a extrusora de parafuso uma ferramenta versátil para processar tudo, desde tubos e mangueiras até filmes e perfis personalizados.

Entendendo as Compensações: Extrusoras de Parafuso Simples vs. Duplo

O termo "extrusora de parafuso" refere-se mais frequentemente a um projeto de parafuso simples, mas é crucial entender seu contraponto, a extrusora de parafuso duplo, para tomar uma decisão informada.

Quando uma Extrusora de Parafuso Simples se Destaca

A extrusora de parafuso simples é o "cavalo de batalha" da indústria. Seu projeto mais simples a torna menos cara para comprar e manter. É a escolha ideal para a extrusão direta de perfis, chapas, tubos e mangueiras a partir de um único polímero de bom comportamento. Sua função principal é o transporte e a fusão, e não a mistura intensiva.

Quando uma Extrusora de Parafuso Duplo é Necessária

Uma extrusora de parafuso duplo apresenta dois parafusos interligados. Este projeto proporciona capacidades de mistura e compoundagem muito superiores. É essencial para aplicações que exigem a mistura de polímeros, a incorporação de aditivos como corantes e cargas, ou para o processamento de materiais sensíveis ao calor ou difíceis de alimentar. Essa capacidade aprimorada vem com um custo inicial mais alto e maior complexidade operacional.

Fazendo a Escolha Certa para o Seu Processo

A seleção da extrusora correta depende inteiramente de seus objetivos de produção e dos materiais que você pretende processar.

- Se seu foco principal é a produção de alto volume de perfis simples (tubos, chapas, filmes) a partir de um único polímero: Uma extrusora de parafuso simples oferece a melhor combinação de confiabilidade, saída e custo-benefício.

- Se seu foco principal é compoundagem, criação de ligas poliméricas ou mistura de aditivos e cargas: Uma extrusora de parafuso duplo é a escolha necessária devido às suas capacidades superiores de mistura distributiva e dispersiva.

- Se seu foco principal é minimizar o investimento de capital inicial para uma tarefa básica de extrusão: O projeto mais simples e o custo mais baixo de uma extrusora de parafuso simples a tornam o ponto de partida claro.

Em última análise, a extrusora de parafuso é a máquina fundamental da indústria de plásticos, fornecendo um método confiável e eficiente para converter polímero bruto em bens acabados valiosos.

Tabela Resumo:

| Vantagem | Recurso Principal | Benefício |

|---|---|---|

| Saída de Alta Qualidade | Plastificação homogênea via cisalhamento e aquecimento condutivo | Produtos consistentes e sem defeitos com dimensões uniformes |

| Eficiência Energética | Aquecimento por cisalhamento viscoso reduz a dependência de aquecedores externos | Custos operacionais mais baixos e processamento sustentável |

| Estabilidade e Confiabilidade | Conjunto robusto de mancais de encosto para operação contínua | Longa vida útil e tempo de inatividade mínimo para produção de alto volume |

| Versatilidade | Geometria do parafuso personalizável para diferentes polímeros/aplicações | Adaptável a várias tarefas, de tubos a filmes e perfis personalizados |

Pronto para otimizar sua linha de processamento de polímeros?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alto desempenho, incluindo extrusoras de parafuso confiáveis, adaptadas às suas necessidades específicas. Se você atua em P&D, compoundagem ou produção de alto volume, nossa experiência garante que você obtenha a solução certa para uma operação eficiente e contínua.

Vamos discutir como uma extrusora de parafuso KINTEK pode aumentar sua produtividade e qualidade do produto. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Máquina de Corte de Laboratório de Fio de Precisão com Bancada de 800mm x 800mm para Corte Circular Pequeno de Fio Único de Diamante

- Pinça de Cerâmica Fina Avançada para Engenharia com Ponta Cônica em Zircônia

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual é o processo de fabricação da borracha? Da matéria-prima ao produto final durável

- Qual é o princípio da mistura em um moinho de dois rolos aberto? Domine o Cisalhamento, a Compressão e o Calor para uma Mistura Uniforme

- Quais são as desvantagens das extrusoras de rosca única? Limitações Chave para Materiais Complexos

- Qual é o papel do equipamento de mistura de fusão de alta velocidade? Chave para a Síntese de Elastômeros Termoplásticos RPE/CSPE

- Quais são os dois tipos básicos de extrusão? Explicação da Extrusão a Quente vs. a Frio

- Quais são as desvantagens da extrusão por parafuso? Custos Elevados e Complexidade Explicados

- O que faz um misturador de borracha? Transformar Ingredientes Brutos em um Composto de Alto Desempenho

- Qual é a matéria-prima para a extrusão de filme soprado? Selecionando o Polietileno Certo para o Seu Filme