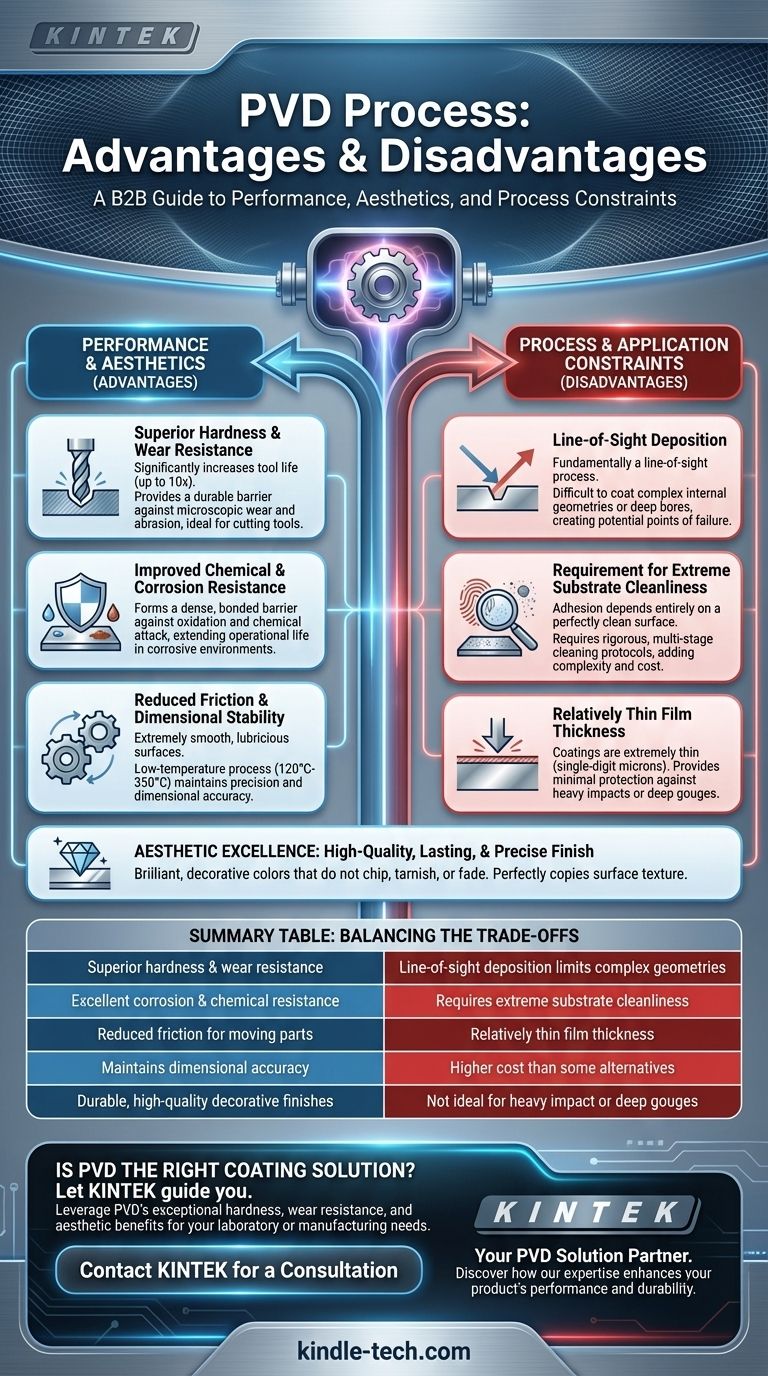

Em resumo, a Deposição Física de Vapor (PVD) é um processo que produz revestimentos excepcionalmente duros, finos e duráveis, mas não é uma solução universalmente perfeita. O PVD se destaca no aprimoramento da resistência ao desgaste, resistência à corrosão e apelo estético de um produto por meio de um método de deposição a vácuo altamente controlado. Suas desvantagens primárias, no entanto, não residem no desempenho do revestimento, mas decorrem do próprio processo, incluindo sua aplicação por linha de visão e a necessidade crítica de preparação imaculada do substrato.

A decisão de usar o revestimento PVD depende de uma troca: você ganha desempenho de superfície e estética excepcionais em peças complexas sem alterar suas dimensões, mas deve aceitar um processo que requer preparação meticulosa e é limitado às superfícies que pode "ver" diretamente.

As Vantagens Funcionais: Aprimorando o Desempenho

Os revestimentos PVD são escolhidos quando a superfície de um componente precisa superar o material principal do qual é feito. Esses benefícios funcionais são o principal motor para sua adoção em aplicações técnicas exigentes.

Dureza Superior e Resistência ao Desgaste

Os revestimentos PVD são excepcionalmente duros e resistentes ao desgaste. Isso os torna ideais para aplicações como ferramentas de corte, onde podem aumentar a vida útil da ferramenta em até dez vezes.

O revestimento atua como uma barreira durável, proporcionando alta resistência ao desgaste microscópico e à abrasão que degradam os componentes ao longo do tempo.

Melhor Resistência Química e à Corrosão

Ao depositar uma camada densa e ligada a um substrato, o PVD fornece uma barreira eficaz contra a oxidação e o ataque químico.

Isso melhora a resistência à corrosão da peça subjacente, estendendo sua vida operacional em ambientes moderadamente corrosivos.

Fricção Reduzida

Os revestimentos PVD podem ser projetados para serem extremamente lisos e lubrificantes, o que reduz significativamente o coeficiente de atrito na superfície de um componente.

Isso é fundamental para peças móveis, melhorando a eficiência e prevenindo o travamento sob carga.

Excelente Adesão e Estabilidade Dimensional

Uma vantagem chave do PVD é sua excelente adesão ao substrato. O processo forma uma interface forte e ligada entre o revestimento e a peça.

Além disso, como o PVD é um processo de baixa temperatura (tipicamente 120°C-350°C), ele não afeta a microestrutura ou o têmpera do material base. Isso, combinado com a finura do revestimento, garante que a precisão dimensional de componentes de precisão seja mantida.

As Vantagens Estéticas e de Acabamento

Além do desempenho puro, o PVD é um processo de excelência para alcançar acabamentos decorativos de alta qualidade que são tão duráveis quanto bonitos.

Aparência Brilhante e Duradoura

O PVD fornece um acabamento decorativo brilhante que pode ser produzido em uma ampla variedade de cores. Esta aparência semelhante a joias é muito procurada para produtos de consumo.

Crucialmente, este acabamento não é uma simples camada de tinta; é uma parte ligada da superfície que não lasca, mancha ou desbota, garantindo que mantenha sua aparência ao longo do tempo sem manutenção extra.

Replicação Perfeita da Textura da Superfície

O processo PVD deposita uma camada muito fina e uniforme que se conforma perfeitamente ao acabamento existente do substrato.

Isso significa que ele fornece uma ótima impressão de superfícies texturizadas e polidas, preservando o design e a sensação pretendidos da peça enquanto adiciona cor e durabilidade.

Entendendo as Trocas e Limitações

Nenhum processo está isento de restrições. Reconhecer as limitações do PVD é essencial para tomar uma decisão informada. Estas não são falhas do revestimento, mas sim aspectos inerentes ao processo.

Deposição por Linha de Visão

O PVD é fundamentalmente um processo de linha de visão. Pense nisso como pintura em spray, mas com átomos; se o material fonte não puder "ver" uma superfície, ele não pode revesti-la.

Isso torna difícil revestir o interior de furos longos e estreitos ou geometrias internas complexas. Essas áreas receberão pouco ou nenhum revestimento, criando um ponto de potencial falha.

Requisito de Limpeza Extrema do Substrato

O processo ocorre em vácuo elevado, e a adesão do revestimento depende inteiramente de uma superfície perfeitamente limpa.

Qualquer contaminação por óleos, poeira ou mesmo impressões digitais pode arruinar a adesão do revestimento. Isso significa que as peças exigem protocolos de limpeza e manuseio rigorosos e de múltiplas etapas, o que adiciona complexidade e custo à fabricação.

Espessura de Filme Relativamente Fina

Os revestimentos PVD são extremamente finos, tipicamente medidos em mícrons (μm) de um único dígito. Embora muito duros, eles fornecem proteção mínima contra impactos fortes ou sulcos profundos.

Para aplicações que exigem acúmulo significativo de material para restauração de peças ou resistência ao desgaste abrasivo pesado, outros processos como spray térmico ou revestimento por soldagem são mais apropriados.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se o PVD é a escolha correta, você deve ponderar seus poderosos benefícios de desempenho contra suas restrições de processo.

- Se seu foco principal for durabilidade extrema para ferramentas de precisão: O PVD é uma escolha excepcional, pois sua dureza e lubrificidade aumentam drasticamente a vida útil da ferramenta sem alterar as dimensões críticas.

- Se seu foco principal for um acabamento decorativo premium e duradouro: O PVD fornece uma estética superior que resiste ao desbotamento e ao desgaste, tornando-o ideal para produtos de consumo de ponta, acessórios e joias.

- Se seu foco principal for revestir geometrias internas e complexas: Você deve investigar processos alternativos como a Deposição Química de Vapor (CVD), que não depende da linha de visão e pode revestir melhor formas complexas.

- Se seu foco principal for proteção contra corrosão em massa de baixo custo: Métodos mais simples como galvanização ou pintura podem ser mais econômicos, pois os benefícios de alto desempenho do PVD podem ser desnecessários.

Compreender esses princípios centrais permite que você aproveite o PVD não apenas como um revestimento, mas como uma ferramenta estratégica para aprimoramento de produtos.

Tabela Resumo:

| Vantagem | Desvantagem |

|---|---|

| Dureza e resistência ao desgaste superiores | A deposição por linha de visão limita geometrias complexas |

| Excelente resistência à corrosão e química | Requer limpeza extrema do substrato |

| Fricção reduzida para peças móveis | Espessura de filme relativamente fina |

| Mantém a precisão dimensional | Custo mais alto do que algumas alternativas |

| Acabamentos decorativos duráveis e de alta qualidade | Não ideal para impactos fortes ou sulcos profundos |

O PVD é a solução de revestimento certa para suas ferramentas ou componentes de precisão?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis, incluindo sistemas de revestimento PVD. Nossa experiência pode ajudá-lo a aproveitar a dureza excepcional, a resistência ao desgaste e os benefícios estéticos do PVD para suas necessidades de laboratório ou fabricação.

Deixe nossa equipe guiá-lo para a solução ideal de aprimoramento de superfície. Entre em contato com a KINTEK hoje para uma consulta e descubra como nossa experiência em PVD pode aprimorar o desempenho e a durabilidade do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações