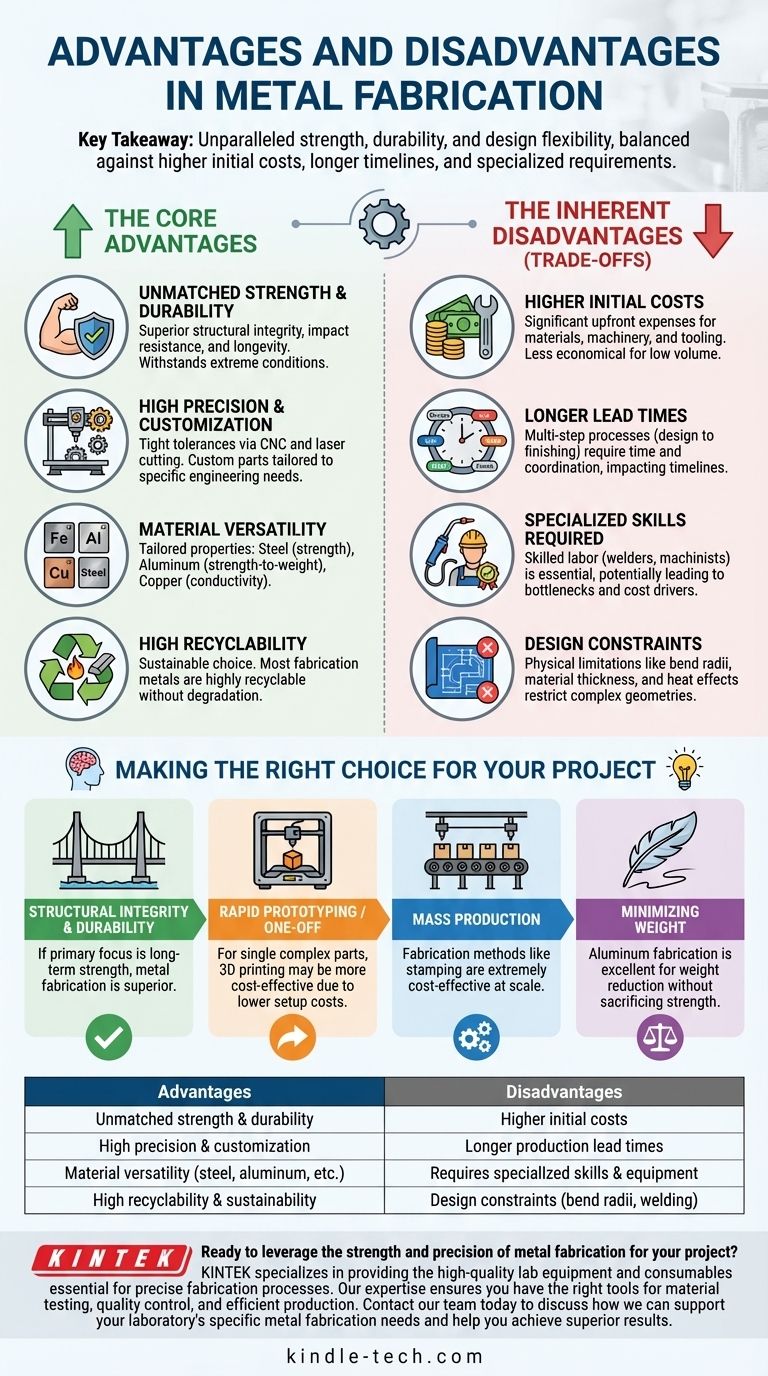

Em essência, as principais vantagens da fabricação de metal são sua força incomparável, durabilidade e flexibilidade de design. Isso a torna o processo preferencial para criar componentes robustos e duradouros para quase qualquer aplicação. As principais desvantagens, no entanto, são os custos iniciais mais altos, prazos de produção potencialmente mais longos e a exigência de equipamentos especializados e mão de obra qualificada.

A principal conclusão é não ver os desafios da fabricação de metal como falhas inerentes, mas como compensações necessárias para alcançar um nível de força, precisão e longevidade que outros materiais e processos simplesmente não conseguem igualar.

As Principais Vantagens da Fabricação de Metal

A fabricação de metal é o processo fundamental por trás de inúmeras indústrias, da aeroespacial à construção. Seus benefícios estão enraizados nas propriedades fundamentais dos materiais e na precisão das técnicas modernas.

Força e Durabilidade Incomparáveis

A vantagem mais significativa do metal é sua força inerente. Componentes de metal fabricados oferecem integridade estrutural, resistência a impactos e longevidade superiores em comparação com materiais como plástico ou madeira.

Metais como aço e alumínio podem suportar temperaturas extremas, altas pressões e condições ambientais adversas, garantindo confiabilidade em aplicações críticas.

Alta Precisão e Personalização

Técnicas modernas de fabricação, como usinagem CNC e corte a laser, permitem a criação de peças complexas com tolerâncias extremamente apertadas.

Essa precisão garante que os componentes se encaixem perfeitamente em montagens e funcionem de forma confiável. Dá aos engenheiros imensa liberdade para projetar peças e estruturas personalizadas, adaptadas a uma necessidade específica, em vez de serem limitados por opções prontas.

Versatilidade de Materiais

O termo "metal" abrange uma vasta gama de materiais, cada um com propriedades únicas. Isso permite uma abordagem personalizada para resolver desafios de engenharia.

As escolhas comuns incluem aço carbono para força bruta, aço inoxidável para resistência à corrosão, alumínio para sua excelente relação resistência-peso e cobre para sua condutividade elétrica.

Alta Reciclabilidade

A maioria dos metais usados na fabricação é altamente reciclável sem degradar suas propriedades fundamentais. O aço, por exemplo, é um dos materiais mais reciclados na Terra. Isso torna a fabricação de metal uma escolha mais sustentável ao longo de todo o ciclo de vida de um produto.

Compreendendo as Desvantagens Inerentes (As Compensações)

Os desafios associados à fabricação de metal estão diretamente ligados às mesmas propriedades que a tornam tão vantajosa. A força e a durabilidade do metal significam que ele requer mais energia, tempo e experiência para ser trabalhado.

Custos Iniciais Mais Altos

A fabricação de metal geralmente envolve custos iniciais significativos. Isso é impulsionado por vários fatores: o custo da própria matéria-prima, o investimento em máquinas pesadas e a configuração ou "ferramental" necessário para um trabalho específico.

Para peças de baixo volume ou únicas, esses custos iniciais podem tornar a fabricação menos econômica do que alternativas como a impressão 3D.

Prazos de Entrega Mais Longos

Um projeto típico de fabricação é um processo de várias etapas: design, aquisição de material, corte, conformação, soldagem, acabamento e inspeção de qualidade.

Cada uma dessas etapas leva tempo e coordenação, resultando frequentemente em prazos de entrega mais longos em comparação com processos de fabricação de uma única etapa, como moldagem por injeção (uma vez que o molde é feito).

A Necessidade de Habilidades Especializadas

A fabricação de metal adequada é um ofício que requer mão de obra altamente qualificada e muitas vezes certificada. Soldadores, operadores de máquinas e inspetores de controle de qualidade precisam de treinamento e experiência extensivos para produzir peças seguras e confiáveis.

Essa demanda por experiência pode ser um fator de custo e um potencial gargalo de produção se a mão de obra qualificada for escassa.

Restrições de Design

Embora altamente personalizável, a fabricação de metal não está isenta de limitações. As propriedades físicas do metal impõem certas regras de design.

Fatores como raios de curvatura mínimos, espessura do material e os efeitos do calor da soldagem podem impor restrições ao design final. Geometrias excessivamente complexas podem se tornar difíceis ou proibitivamente caras de produzir.

Fazendo a Escolha Certa para o Seu Projeto

A escolha da fabricação de metal depende inteiramente dos requisitos inegociáveis do seu projeto. Use estes pontos para guiar sua decisão.

- Se o seu foco principal é a integridade estrutural e a durabilidade a longo prazo: A fabricação de metal é quase sempre a escolha superior, pois sua resistência material é incomparável.

- Se o seu foco principal é a prototipagem rápida ou peças complexas únicas: Considere a impressão 3D primeiro, pois os custos de configuração e os prazos de entrega da fabricação podem ser proibitivos para uma única unidade.

- Se o seu foco principal é a produção em massa de peças idênticas: Métodos de fabricação como a estampagem podem ser extremamente econômicos em escala, mas exigem um investimento significativo em ferramentas iniciais.

- Se o seu foco principal é minimizar o peso sem sacrificar a força: A fabricação de alumínio oferece uma excelente solução, embora o custo do material seja tipicamente mais alto do que o do aço.

Compreender essas compensações permite que você utilize a fabricação de metal não apenas como um processo de fabricação, mas como uma decisão estratégica de engenharia.

Tabela Resumo:

| Vantagens | Desvantagens |

|---|---|

| Força e durabilidade incomparáveis | Custos iniciais mais altos |

| Alta precisão e personalização | Prazos de produção mais longos |

| Versatilidade de materiais (aço, alumínio, etc.) | Requer habilidades e equipamentos especializados |

| Alta reciclabilidade e sustentabilidade | Restrições de design (raios de curvatura, soldagem) |

Pronto para aproveitar a força e a precisão da fabricação de metal para o seu projeto? A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade essenciais para processos de fabricação precisos. Nossa experiência garante que você tenha as ferramentas certas para testes de materiais, controle de qualidade e produção eficiente. Entre em contato com nossa equipe hoje para discutir como podemos apoiar as necessidades específicas de fabricação de metal do seu laboratório e ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Dez Corpos para Uso Laboratorial

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina Automática de Prensagem a Quente de Laboratório

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

As pessoas também perguntam

- O que é a regra 20 40 60 no Rotavap? Um Guia para Evaporação Eficiente e Segura de Solventes

- A pulverização catódica é um processo de deposição? Descubra a técnica PVD para filmes finos de alto desempenho

- Outros laboratórios armazenaram amostras com sucesso a -70°C? Preservação Comprovada a Longo Prazo para Materiais Biológicos

- Como os agitadores de temperatura constante aprimoram a remoção de lignina? Otimizar o pré-tratamento alcalino com força mecânica

- Quais são os requisitos de calor para a brasagem? Domine a Temperatura, Tempo e Atmosfera para Juntas Fortes

- A pirólise de plástico é prejudicial? Os perigos ocultos da conversão de resíduos plásticos

- Você pode destilar CBD? Domine a Arte do Refinamento de CBD de Alta Pureza

- Quando e por que ocorre o arco elétrico? Entenda a Física para Prevenir Danos Custosos