Em última análise, a qualidade do pellet é um resultado direto do controlo meticuloso do processo. Embora muitas variáveis estejam em jogo, a qualidade do produto final é mais diretamente influenciada pelas características da sua matéria-prima — especificamente o seu teor de humidade, tamanho da partícula e composição. Estes fatores ditam não só a integridade do pellet final, mas também a eficiência e a estabilidade de toda a operação de peletização.

Embora as matérias-primas sejam a base, obter pellets consistentemente de alta qualidade requer uma abordagem sistémica holística. Deve gerir ativamente a interação entre a preparação da matéria-prima, as configurações do moinho de pellets e o manuseamento pós-produção para criar um produto durável, denso em energia e uniforme.

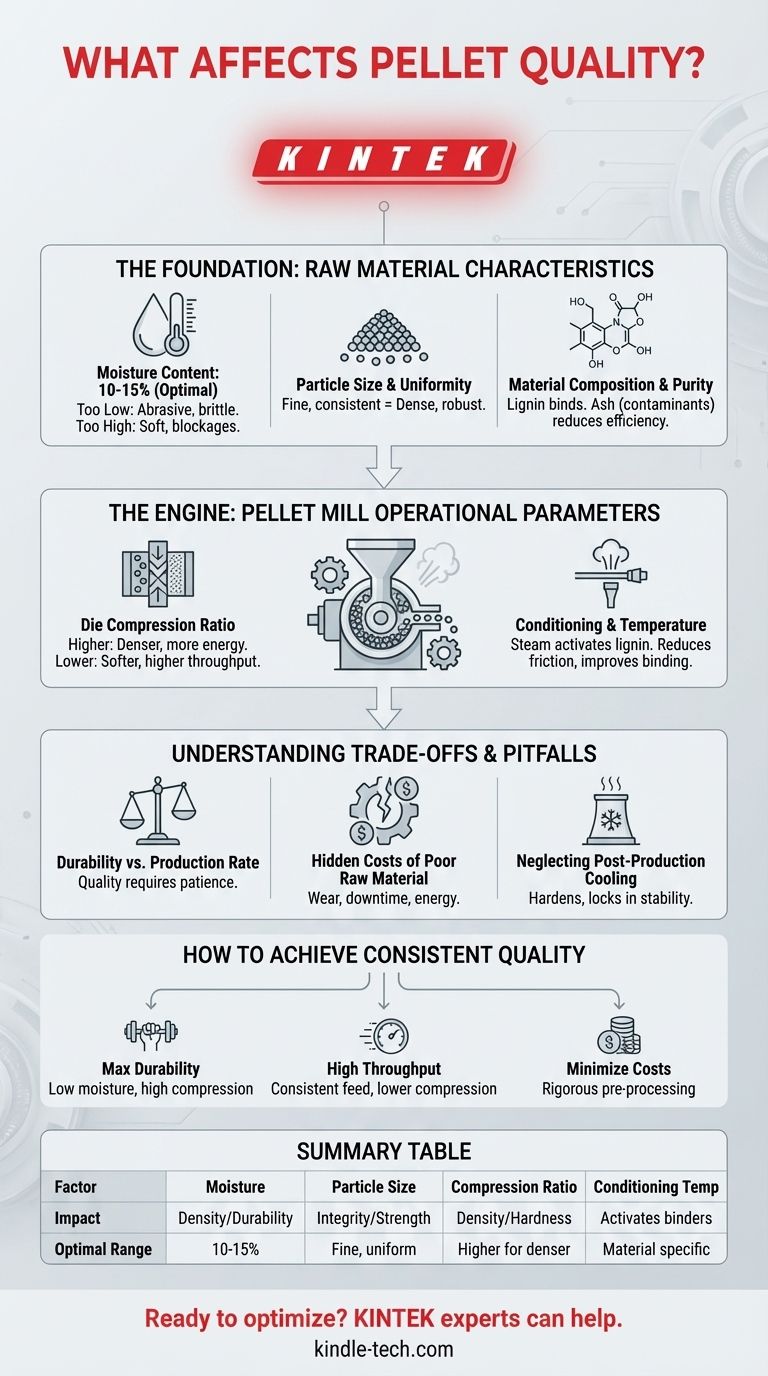

A Base: Características da Matéria-Prima

A frase "lixo entra, lixo sai" é profundamente verdadeira na produção de pellets. O estado da sua matéria-prima antes de entrar no moinho é o maior preditor do seu sucesso.

O Papel Crítico do Teor de Humidade

A humidade atua como lubrificante e agente aglutinante durante a peletização. No entanto, existe uma faixa ótima estreita, tipicamente entre 10-15%.

Se a humidade for demasiado baixa, o material torna-se excessivamente abrasivo. Isto aumenta o atrito na matriz, levando a um maior consumo de energia, desgaste acelerado do equipamento e pellets mal formados e quebradiços que se desfazem facilmente.

Se a humidade for demasiado alta, o excesso de água transforma-se em vapor dentro do canal da matriz. Esta pressão de vapor atua contra o processo de compactação, resultando em pellets de baixa densidade e macios. Também pode fazer com que o material obstrua a matriz, levando a bloqueios e a um tempo de inatividade dispendioso.

Tamanho e Uniformidade das Partículas

O objetivo da peletização é compactar material solto numa forma densa e uniforme. Isto só é possível se as partículas iniciais forem pequenas e consistentes em tamanho.

Partículas grandes ou irregulares criam vazios e pontos de fratura dentro do pellet, comprometendo gravemente a sua durabilidade mecânica. Uma matéria-prima devidamente preparada, moída até uma textura fina e consistente, flui suavemente através da matriz e compacta-se uniformemente, produzindo um produto final denso e robusto.

Composição e Pureza do Material

O tipo de biomassa utilizada (por exemplo, madeira dura, madeira macia, resíduos agrícolas) afeta diretamente as propriedades do pellet. Fatores como o teor de lignina — um polímero natural na madeira que atua como aglutinante quando aquecido — afetam a forma como o pellet se mantém unido.

Além disso, contaminantes como sujidade, areia ou casca aumentam o teor de cinzas final dos pellets. Pellets com alto teor de cinzas são indesejáveis, pois queimam com menos eficiência e podem levar à formação de escória e incrustação nos sistemas de combustão.

O Motor: Parâmetros Operacionais do Moinho de Pellets

Mesmo com matéria-prima perfeita, configurações incorretas do moinho produzirão um produto de qualidade inferior. O moinho de pellets é onde a pressão e o calor transformam a matéria-prima no seu estado final.

Relação de Compressão da Matriz

A relação de compressão — o comprimento do canal da matriz em relação ao seu diâmetro — é uma configuração crítica. Uma relação de compressão mais alta força mais compactação, produzindo pellets mais densos e duráveis. No entanto, também requer mais energia e aumenta o risco de obstruções se a matéria-prima não for perfeita.

Inversamente, uma relação de compressão mais baixa permite maior produtividade com menos energia, mas geralmente resulta num pellet mais macio e menos durável.

Condicionamento e Temperatura

Muitos sistemas pré-condicionam a matéria-prima com vapor antes de entrar na matriz do pellet. Este processo adiciona calor e humidade, o que amolece o material e ativa a lignina natural.

O condicionamento adequado reduz o atrito, diminui o consumo de energia e melhora significativamente o processo de ligação, resultando num pellet mais forte e brilhante. Atingir a temperatura correta é essencial para ativar estas propriedades de ligação sem sobreaquecer o material.

Compreender as Compensações e Armadilhas

Atingir uma qualidade de pellet de elite é um exercício de equilibrar prioridades concorrentes. Compreender estas compensações é fundamental para evitar falhas operacionais comuns.

Durabilidade vs. Taxa de Produção

Existe uma compensação fundamental entre a velocidade de produção e a qualidade do resultado. Forçar a produção máxima de toneladas por hora, aumentando as taxas de alimentação ou usando uma matriz de compressão mais baixa, resultará quase sempre num pellet com menor durabilidade e densidade. A verdadeira qualidade exige um processo paciente e controlado.

Os Custos Ocultos da Matéria-Prima de Má Qualidade

Usar matéria-prima inconsistente ou mal preparada faz mais do que apenas produzir maus pellets. Aumenta drasticamente os custos operacionais devido ao desgaste acelerado de matrizes e rolos caros, paragens frequentes para limpeza de equipamentos entupidos e maior consumo de energia por tonelada produzida.

Negligenciar o Arrefecimento Pós-Produção

Os pellets saem da matriz a altas temperaturas e estão relativamente macios e frágeis. Devem ser arrefecidos corretamente de forma controlada. Este processo de arrefecimento endurece o pellet e remove o último vestígio de humidade excessiva, fixando a sua durabilidade e garantindo a sua estabilidade para armazenamento e transporte. Saltar ou apressar esta etapa anulará grande parte do trabalho árduo realizado no moinho.

Como Alcançar uma Qualidade de Pellet Consistente

A sua estratégia operacional deve ser ditada pelo seu objetivo principal. Ao concentrar os seus esforços nas variáveis mais relevantes, pode otimizar para um resultado específico.

- Se o seu foco principal for maximizar a durabilidade e a densidade energética: Priorize uma matéria-prima com baixa humidade e uniforme e utilize uma relação de compressão da matriz mais alta, aceitando que isto pode diminuir ligeiramente a sua produção horária.

- Se o seu foco principal for atingir uma alta taxa de produção: Concentre-se em manter uma taxa de alimentação e um nível de humidade perfeitamente consistentes para evitar entupimentos e considere usar uma matriz de compressão mais baixa, aceitando a compensação na dureza do pellet.

- Se o seu foco principal for minimizar os custos operacionais: Invista fortemente no pré-processamento rigoroso da matéria-prima (secagem, moagem e limpeza) para reduzir o desgaste dos componentes do seu moinho de pellets e diminuir o consumo geral de energia.

Ao ver a produção de pellets como um sistema integrado, desde a entrada da matéria-prima até ao arrefecimento final, pode passar da resolução reativa de problemas para o controlo proativo da qualidade.

Tabela de Resumo:

| Fator Chave | Impacto na Qualidade do Pellet | Intervalo Ótimo / Objetivo |

|---|---|---|

| Teor de Humidade | Liga as partículas; afeta a densidade e a durabilidade | 10-15% (típico) |

| Tamanho da Partícula | Determina a integridade e a resistência mecânica do pellet | Partículas finas e uniformes |

| Relação de Compressão da Matriz | Controla a densidade e a dureza do pellet | Relação mais alta para pellets mais densos |

| Temperatura de Condicionamento | Ativa os aglutinantes naturais (por exemplo, lignina) | Específico para a composição do material |

Pronto para otimizar a sua produção de pellets para máxima durabilidade e eficiência? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos de laboratório e consumíveis para analisar e preparar matérias-primas de biomassa, garantindo que o seu processo é construído sobre uma base de controlo de qualidade.

Contacte-nos hoje para discutir como as nossas soluções podem ajudá-lo a obter pellets consistentes e de alta qualidade e a reduzir os custos operacionais.

Guia Visual

Produtos relacionados

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moinho de Bolas Planetário de Alta Energia para Laboratório

As pessoas também perguntam

- Qual é a diferença entre um moinho de bolas e um moinho planetário? Escolha a Ferramenta de Moagem Certa para o Seu Laboratório

- Qual é a função de um moinho de bolas planetário para precursores de c-LLZO? Domine a Preparação de Eletrólitos Sólidos

- Qual é a diferença entre um moinho de bolas e um moinho de bolas planetário? Desbloqueie a Tecnologia de Moagem Certa para o Seu Laboratório

- Quais são os efeitos da moagem de bolas? Uma Análise Profunda na Liga Mecânica e Transformação de Materiais

- Qual é o princípio do moinho de bolas planetário? Alcance moagem rápida e de alta energia para seus materiais