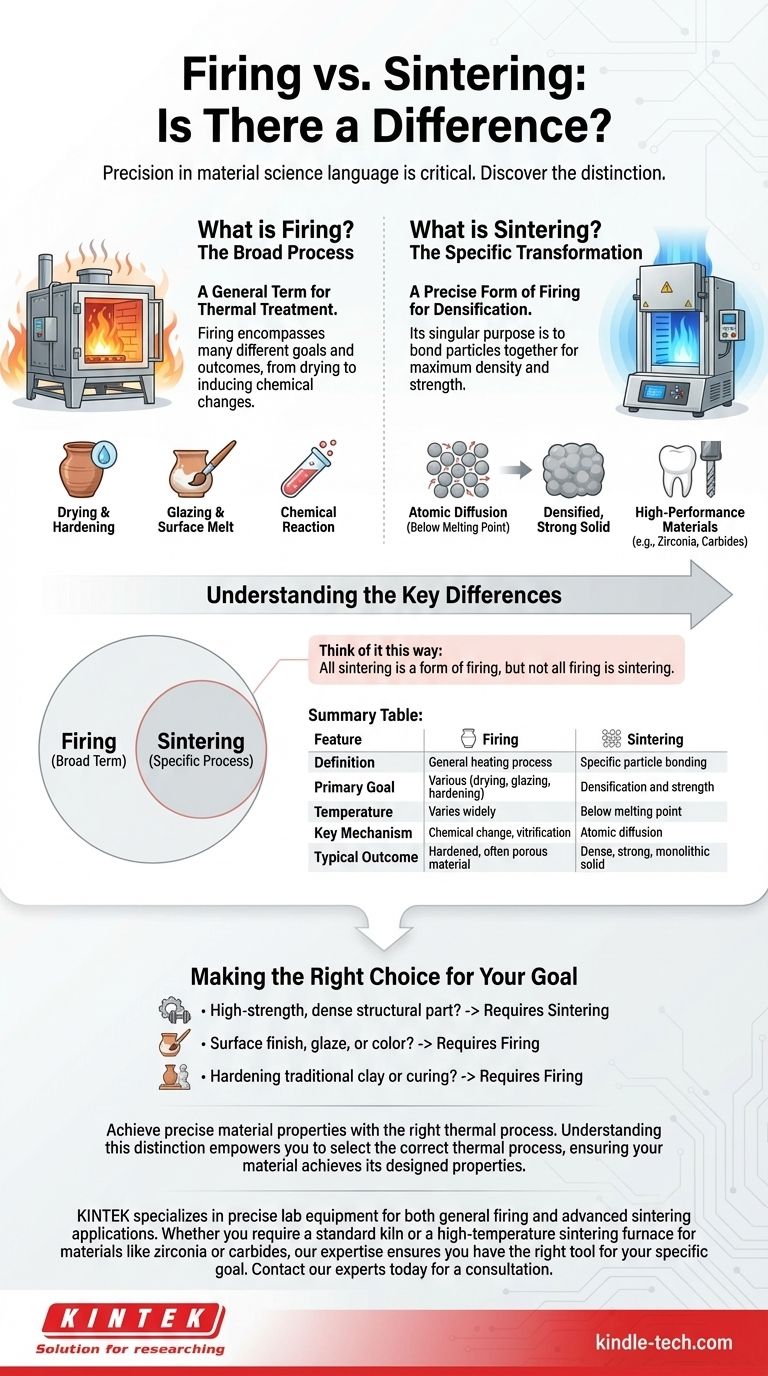

Na ciência dos materiais, a precisão na linguagem é crítica. Embora os termos sejam frequentemente usados de forma intercambiável em conversas casuais, queima e sinterização não são a mesma coisa. A sinterização é um processo térmico muito específico e de alta temperatura que se enquadra na categoria mais ampla de queima. Pense assim: toda sinterização é uma forma de queima, mas nem toda queima é sinterização.

Queima é o termo geral para aquecer um material em um forno para induzir uma mudança física ou química. Sinterização é um tipo específico de queima onde o material em pó é aquecido logo abaixo de seu ponto de fusão, fazendo com que as partículas se liguem e formem uma massa densa e sólida.

O que é Queima? O Processo Amplo

A queima é uma técnica fundamental no processamento de materiais, usada por milênios para transformar materiais com calor. É uma categoria ampla que engloba muitos objetivos e resultados diferentes.

Um Termo Geral para Tratamento Térmico

O termo queima refere-se simplesmente ao aquecimento controlado de um objeto em um forno ou estufa. A temperatura específica, duração e condições atmosféricas do ciclo de queima são todas adaptadas para alcançar um resultado desejado.

Os Objetivos da Queima

Um material pode ser queimado por muitas razões. Isso pode incluir simplesmente secar a umidade residual, endurecer um corpo de argila, derreter um esmalte de superfície ou iniciar uma reação química. Por exemplo, a "queima por infiltração", como mencionado para algumas cerâmicas, é usada para introduzir um material secundário (como vidro) em uma estrutura porosa.

O que é Sinterização? A Transformação Específica

A sinterização é uma forma de queima altamente técnica e precisa. Seu propósito não é apenas aquecer o material, mas mudar fundamentalmente sua microestrutura para atingir a máxima densidade e resistência.

O Mecanismo Central: Difusão Atômica

A sinterização funciona aquecendo um pó compactado a uma temperatura alta o suficiente para excitar seus átomos, mas abaixo de seu ponto de fusão. A esta temperatura crítica, os átomos começam a migrar através das fronteiras das partículas individuais, um processo chamado difusão atômica. Essa difusão funde as partículas, eliminando os vazios entre elas.

O Objetivo Primário: Densificação e Resistência

O objetivo mais importante da sinterização é a densificação. Ao eliminar a porosidade, a sinterização aumenta drasticamente a densidade, a resistência mecânica e a tenacidade do material. É por isso que é o processo necessário para materiais estruturais de alto desempenho, como coroas dentárias de zircônia, ferramentas de corte de carboneto e componentes aeroespaciais.

O Papel Crítico do Equipamento

Como a sinterização depende de mudanças precisas em nível atômico, ela requer controle extremamente preciso sobre a temperatura e, frequentemente, a atmosfera do forno. É por isso que fornos de sinterização de alta temperatura especializados são necessários para materiais como a zircônia, enquanto outros processos de queima podem ser feitos em fornos ou estufas de porcelana de uso mais geral.

Compreendendo as Vantagens e Desvantagens e as Principais Diferenças

Confundir esses termos pode levar a erros de processamento significativos, equipamentos danificados e componentes com falha. A distinção não é acadêmica; é uma necessidade prática.

Propósito: Mudança Geral vs. Ligação Específica

O propósito da queima é amplo – pode ser qualquer coisa, desde secagem até esmaltação. O propósito da sinterização é singular e específico: ligar partículas para criar um sólido denso e não poroso.

Temperatura: Um Distintivo Chave

Embora toda sinterização seja um processo de alta temperatura em relação às propriedades do material, o ponto chave é que ela ocorre abaixo do ponto de fusão. Outros processos de queima podem envolver temperaturas muito mais baixas (para secagem) ou temperaturas mais altas que causam fusão parcial ou total (para esmaltes).

Resultado: Endurecimento vs. Unificação Microestrutural

Um pote de argila queimado é duro, mas permanece poroso. Uma peça de zircônia sinterizada não é apenas dura; tornou-se uma peça quase monolítica com resistência vastamente superior porque as partículas originais não são mais entidades distintas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto é determinada inteiramente pelas propriedades finais que seu material precisa possuir.

- Se seu foco principal é criar uma peça estrutural densa e de alta resistência: Você deve realizar a sinterização e precisará de um forno capaz de atingir e manter as temperaturas precisas necessárias para a difusão atômica.

- Se seu foco principal é aplicar um acabamento de superfície, esmalte ou cor: Você está realizando um tipo de queima que não requer densificação, e um forno ou estufa padrão provavelmente é suficiente.

- Se seu foco principal é endurecer um corpo de argila tradicional ou curar um aglutinante: Você está realizando a queima, onde o objetivo é a mudança química e a vitrificação, não a fusão de partículas por difusão.

Compreender essa distinção permite que você selecione o processo térmico correto, garantindo que seu material atinja as propriedades projetadas.

Tabela Resumo:

| Característica | Queima | Sinterização |

|---|---|---|

| Definição | Termo geral para aquecer materiais | Processo específico de ligação de partículas |

| Objetivo Primário | Vários (secagem, endurecimento, esmaltação) | Densificação e resistência |

| Temperatura | Varia amplamente | Abaixo do ponto de fusão do material |

| Mecanismo Chave | Mudança química, vitrificação | Difusão atômica |

| Resultado Típico | Material endurecido, frequentemente poroso | Sólido denso, forte e monolítico |

Obtenha propriedades de material precisas com o processo térmico certo.

Compreender a distinção entre queima e sinterização é essencial para produzir componentes de alto desempenho. A escolha impacta diretamente a resistência, densidade e qualidade final de seus materiais.

A KINTEK é especializada em fornecer o equipamento de laboratório preciso de que você precisa para aplicações de queima geral e sinterização avançada. Se você precisa de um forno padrão ou de um forno de sinterização de alta temperatura para materiais como zircônia ou carbonetos, nossa experiência garante que você tenha a ferramenta certa para seu objetivo específico.

Deixe-nos ajudá-lo a selecionar o forno perfeito para alcançar as propriedades projetadas de seu material. Entre em contato com nossos especialistas hoje mesmo para uma consulta.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Os fornos mufla precisam ser ventilados? Guia Essencial de Segurança e Desempenho

- Quais são os usos do forno em laboratório de química? Desbloqueie a Síntese e Análise de Materiais de Alta Temperatura

- Que precauções devem ser tomadas ao usar um forno mufla? Protocolos Essenciais de Segurança para o Seu Laboratório

- Como configurar um forno mufla? Um guia passo a passo para operação segura e precisa

- Qual é o princípio do forno mufla em laboratório? Garantindo a Pureza da Amostra Através do Isolamento Completo