Em princípio, sim. O revestimento de Carbono Tipo Diamante (DLC) é altamente resistente à corrosão porque o próprio material é quimicamente inerte e não reage com ácidos, álcalis ou outros agentes corrosivos. No entanto, sua eficácia em uma aplicação no mundo real depende inteiramente da qualidade do revestimento e do substrato ao qual é aplicado.

A resistência à corrosão de uma peça revestida com DLC não é determinada pelo próprio material DLC, mas pela capacidade do revestimento de formar uma barreira perfeita e impenetrável. Qualquer microfuro ou defeito pode levar à corrosão localizada do material subjacente.

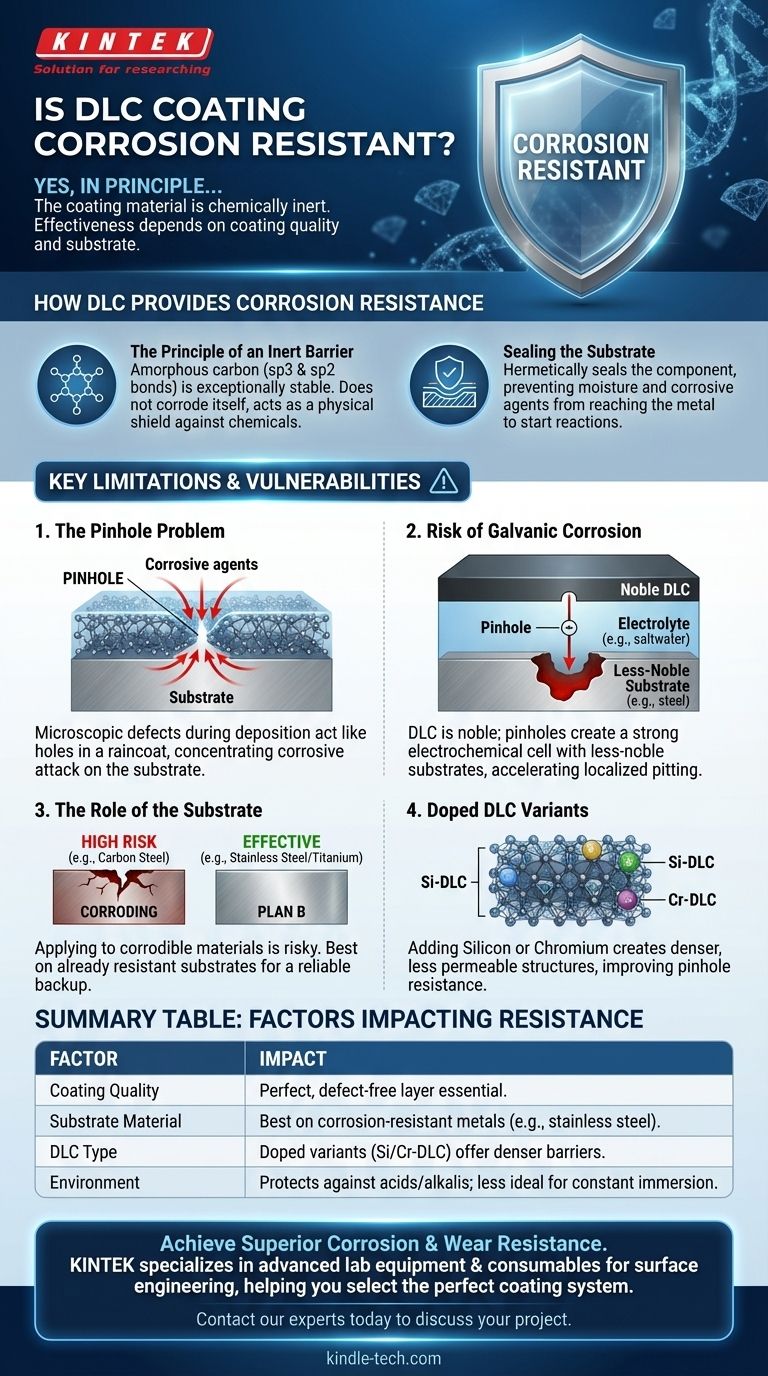

Como o DLC Proporciona Resistência à Corrosão

O mecanismo de proteção do DLC é direto: ele atua como uma barreira física. Ele isola o componente subjacente, ou substrato, do ambiente corrosivo.

O Princípio de uma Barreira Inerte

O DLC é uma forma de carbono amorfo com uma estrutura que contém ligações tipo diamante (sp3) e tipo grafite (sp2). Essa estrutura o torna excepcionalmente estável e não rereativo, semelhante a uma cerâmica ou um metal nobre.

Ele não corrói a si mesmo; seu único trabalho é evitar que a umidade e os produtos químicos corrosivos atinjam o metal por baixo.

Vedando o Substrato

Pense no DLC como uma tinta de alto desempenho. Quando aplicado perfeitamente, ele veda hermeticamente o substrato. Esta barreira impede que as reações eletroquímicas que causam ferrugem e outras formas de corrosão sequer comecem.

Principais Limitações do DLC para Proteção contra Corrosão

Confiar cegamente no DLC é uma armadilha comum. O revestimento em si é inerte, mas o sistema de revestimento (a combinação da camada de DLC e do substrato) possui vulnerabilidades críticas.

O Problema do Microfuro

Durante o processo de deposição PVD ou PACVD, podem se formar defeitos microscópicos conhecidos como microfuros. São pequenos vazios, muitas vezes invisíveis a olho nu, que penetram toda a profundidade do revestimento.

Um único microfuro age como um buraco em uma capa de chuva. A área sob o buraco fica molhada e, neste caso, o substrato é exposto. Todo o ataque corrosivo será concentrado naquele pequeno ponto.

Risco de Corrosão Galvânica

Esta situação é agravada por um fenômeno chamado corrosão galvânica. Como o DLC é muito nobre (não reativo), ele cria uma forte célula eletroquímica com um substrato menos nobre, como o aço, quando um eletrólito (como água salgada) está presente.

Esta célula acelera drasticamente a corrosão na base do microfuro, levando a uma corrosão por pite rápida e localizada que pode ser mais destrutiva do que se a peça não fosse revestida.

O Papel do Substrato

Aplicar DLC a um material que já é propenso à corrosão, como o aço carbono simples, é de alto risco. Uma preparação meticulosa da superfície é necessária para garantir um revestimento livre de defeitos.

Por outro lado, aplicar DLC a um material já resistente à corrosão, como aço inoxidável 316 ou titânio, é uma estratégia altamente eficaz. Aqui, o DLC adiciona propriedades superiores de desgaste e atrito, enquanto o substrato fornece um "plano B" confiável contra a corrosão caso o revestimento seja comprometido.

Variantes de DLC Dopado

O DLC padrão (a-C:H) oferece bom desempenho geral. No entanto, para proteção aprimorada contra corrosão, variantes especializadas são frequentemente usadas. Adicionar elementos como Silício (Si-DLC) ou Cromo (Cr-DLC) pode criar uma estrutura de revestimento mais densa e menos permeável, que é mais resistente à formação de microfuros.

Fazendo a Escolha Certa para Sua Aplicação

Para usar o DLC com sucesso no controle de corrosão, você deve combinar o sistema de revestimento com seu objetivo e ambiente específicos.

- Se seu foco principal é adicionar resistência ao desgaste a um material já inerte (como aço inoxidável ou titânio): O DLC é uma excelente escolha que complementa as propriedades do substrato sem criar novos riscos.

- Se seu foco principal é proteger um metal base corroível (como aço ferramenta): Você deve priorizar um DLC espesso, multicamadas e potencialmente "dopado", aplicado sobre um acabamento de superfície impecável.

- Se a peça estiver em imersão constante ou em um ambiente químico altamente agressivo: Um DLC padrão provavelmente será insuficiente. Especifique uma variante densa e resistente a microfuros e considere uma subcamada resistente à corrosão.

Em última análise, ver o DLC não como um revestimento simples, mas como um sistema de superfície projetado, é a chave para alcançar uma proteção confiável contra a corrosão.

Tabela Resumo:

| Fator | Impacto na Resistência à Corrosão |

|---|---|

| Qualidade do Revestimento | Uma camada perfeita, livre de defeitos (livre de microfuros) é essencial. |

| Material do Substrato | Melhores resultados em metais já resistentes à corrosão (por exemplo, aço inoxidável). |

| Tipo de DLC | Variantes dopadas (por exemplo, Si-DLC, Cr-DLC) oferecem barreiras mais densas e protetoras. |

| Ambiente | Protege contra ácidos, álcalis e umidade; menos ideal para imersão constante. |

Obtenha resistência superior à corrosão e ao desgaste para seus componentes. A eficácia de um revestimento DLC depende da aplicação e engenharia especializadas. A KINTEK é especialista em equipamentos de laboratório avançados e consumíveis para engenharia de superfície, ajudando você a selecionar e aplicar o sistema de revestimento perfeito para suas necessidades específicas. Não deixe o desempenho de seus componentes ao acaso —entre em contato com nossos especialistas hoje para discutir seu projeto e garantir proteção duradoura.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Fabricante Personalizado de Peças de PTFE Teflon Rack de Limpeza Resistente à Corrosão Cesta de Flores

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

As pessoas também perguntam

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho