Projetar um reator de pirólise é um processo de adequar sua configuração física e parâmetros operacionais ao produto final desejado. Não existe um único design "melhor"; a escolha ideal depende inteiramente se o seu objetivo é maximizar o rendimento de biochar, bio-óleo ou gás de síntese. A função central do reator é controlar a transferência de calor e o tempo de residência em um ambiente sem oxigênio, o que dita a composição final do produto.

O desafio fundamental no projeto de reatores de pirólise não é simplesmente escolher uma tecnologia, mas entender como o método de transferência de calor e o tempo de processamento da matéria-prima controlam diretamente o resultado. Seu produto alvo — seja sólido, líquido ou gasoso — deve ser o principal impulsionador de cada decisão de projeto.

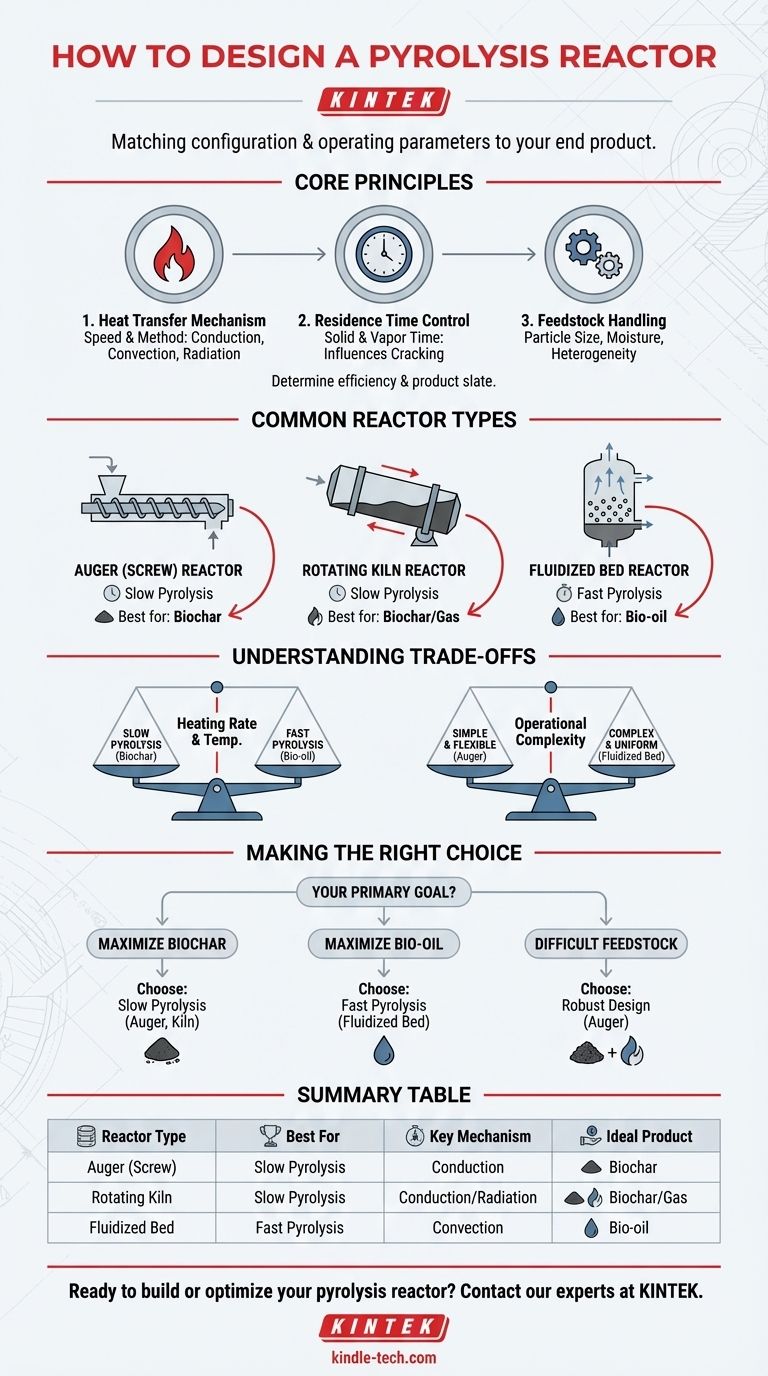

Os Princípios Fundamentais do Projeto do Reator

Antes de selecionar um tipo específico de reator, é crucial entender os três princípios que governam seu desempenho. Esses princípios determinam a eficiência com que sua matéria-prima é convertida em seu produto alvo.

Princípio 1: Mecanismo de Transferência de Calor

A velocidade e o método de transferência de calor são os fatores mais críticos na pirólise. O aquecimento rápido favorece a produção de líquidos (bio-óleo), enquanto o aquecimento lento maximiza os sólidos (biochar).

Diferentes reatores usam diferentes mecanismos primários: condução (contato direto), convecção (gases quentes) ou radiação. A escolha do mecanismo é uma decisão de projeto fundamental.

Princípio 2: Controle do Tempo de Residência

Tempo de residência refere-se a quanto tempo o material permanece na zona aquecida do reator. Existem dois tipos a serem considerados: tempo de residência do sólido e tempo de residência do vapor.

Longos tempos de residência do sólido promovem a craqueamento secundário, levando a mais biochar e gás. Para maximizar o bio-óleo, um tempo de residência do vapor curto é essencial para remover e condensar rapidamente os líquidos valiosos antes que se decomponham ainda mais.

Princípio 3: Manuseio da Matéria-Prima

As características físicas da sua matéria-prima — como tamanho de partícula, teor de umidade e heterogeneidade — influenciam fortemente a seleção do reator.

Um projeto que funciona perfeitamente para serragem fina e seca falhará com materiais úmidos e volumosos. Os sistemas de alimentação e descarga do reator devem ser adequados ao material que você pretende processar.

Tipos Comuns de Reatores de Pirólise

Cada tipo de reator é otimizado para um conjunto diferente de condições e produtos. A escolha entre eles representa a etapa mais significativa no processo de projeto.

Reatores de Rosca (Auger)

Um reator de rosca usa uma grande rosca para transportar a matéria-prima através de um tubo aquecido. O calor é transferido principalmente por condução a partir das paredes do reator.

Este projeto força uma taxa de aquecimento relativamente lenta e um longo tempo de residência do sólido, tornando-o ideal para pirólise lenta e maximizando a produção de biochar. Conforme observado em pesquisas, sua robustez mecânica também o torna adequado para matérias-primas difíceis ou mistas.

Reatores de Forno Rotativo (Rotating Kiln)

Este é um cilindro grande e rotativo, ligeiramente inclinado. A matéria-prima cai enquanto gira, garantindo boa mistura e aquecimento uniforme.

Assim como os reatores de rosca, os fornos são tipicamente usados para pirólise lenta. Eles são simples, confiáveis e podem lidar com grandes tamanhos de partículas, tornando-os uma escolha comum para produção industrial de biochar e gás.

Reatores de Leito Fluidizado

Neste projeto, um fluxo ascendente de gás transportador quente (como nitrogênio) suspende as partículas da matéria-prima, fazendo com que se comportem como um fluido. Isso cria taxas extremamente altas de transferência de calor por convecção.

Os leitos fluidizados são o padrão da indústria para pirólise rápida. O aquecimento rápido e os tempos de residência de vapor muito curtos (muitas vezes inferiores a dois segundos) são ideais para maximizar os rendimentos de bio-óleo. No entanto, eles exigem um tamanho de partícula uniforme e pequeno para a matéria-prima.

Entendendo as Compensações (Trade-offs)

Projetar um reator é um exercício de equilibrar fatores concorrentes. Uma escolha que melhora uma métrica geralmente compromete outra.

Pirólise Lenta vs. Rápida

Esta é a compensação central. A pirólise lenta (baixas temperaturas, longos tempos de residência) maximiza o rendimento de biochar sólido. Isso é alcançado em reatores como roscas e fornos rotativos.

A pirólise rápida (altas temperaturas, aquecimento rápido, curtos tempos de residência) maximiza o rendimento de bio-óleo líquido. Isso requer reatores mais complexos, como leitos fluidizados.

Temperatura e Taxa de Aquecimento

Estas são suas alavancas de controle primárias. Temperaturas baixas (350-550°C) e taxas de aquecimento lentas (<10°C/s) favorecem o biochar. Altas temperaturas (450-600°C) e taxas de aquecimento extremamente altas (>100°C/s) são necessárias para altos rendimentos de bio-óleo.

Complexidade Operacional vs. Flexibilidade da Matéria-Prima

Reatores como os de rosca são mecanicamente simples e podem lidar com uma ampla variedade de matérias-primas. No entanto, sua produção de produto é limitada principalmente ao biochar.

Reatores de alto desempenho, como os de leito fluidizado, são mais complexos de operar e exigem matéria-prima cuidadosamente preparada e uniforme. A compensação é sua capacidade superior de produzir bio-óleo de alto valor.

Obstáculos Regulatórios e de Viabilidade

Além do projeto técnico, a implementação prática requer um estudo de viabilidade para avaliar a disponibilidade da matéria-prima. Você também deve se envolver com as autoridades locais para garantir a conformidade ambiental e obter as licenças de operação necessárias.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto do seu reator deve ser um reflexo direto do seu objetivo principal. Use estas diretrizes para orientar sua decisão.

- Se o seu foco principal é maximizar a produção de biochar: Escolha um projeto de pirólise lenta, como um reator de rosca ou forno rotativo, que permita longos tempos de residência do sólido e taxas de aquecimento mais lentas.

- Se o seu foco principal é maximizar o rendimento de bio-óleo: Você deve selecionar um reator de pirólise rápida, como um leito fluidizado, que forneça transferência de calor rápida e curtos tempos de residência do vapor.

- Se o seu foco principal é lidar com matéria-prima difícil ou não uniforme: Um reator de rosca oferece manuseio mecânico e robustez superiores, embora sua produção seja fortemente inclinada para o biochar.

Um reator adequadamente projetado é aquele em que a tecnologia está intencionalmente alinhada com a transformação química desejada.

Tabela Resumo:

| Tipo de Reator | Melhor Para | Mecanismo Chave | Produto Ideal |

|---|---|---|---|

| Rosca (Auger) | Pirólise Lenta | Condução | Biochar |

| Forno Rotativo | Pirólise Lenta | Condução/Radiação | Biochar/Gás |

| Leito Fluidizado | Pirólise Rápida | Convecção | Bio-óleo |

Pronto para construir ou otimizar seu reator de pirólise? Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades de pesquisa e desenvolvimento de pirólise. Se você está focado em maximizar os rendimentos de biochar, bio-óleo ou gás de síntese, nossa experiência em suporte ao projeto de reatores, sistemas de controle de temperatura e soluções de manuseio de matéria-prima pode ajudá-lo a alcançar resultados precisos, eficientes e escaláveis. Entre em contato com nossos especialistas hoje para discutir como podemos acelerar seus projetos de pirólise!

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

As pessoas também perguntam

- Qual é o papel dos reatores de alta pressão no estudo da oxidação de ligas? Ferramentas Essenciais para Pesquisa Supercrítica

- Como um reator de alta pressão demonstra seu valor no envelhecimento acelerado? Preveja a durabilidade do catalisador rapidamente

- Que papéis os autoclaves desempenham na síntese de zeólitos MFI? Domine o Crescimento Cristalino Hidrotérmico

- Qual é a contribuição de um reator hidrotermal para a construção de poros graduados? Modelos de Precisão para TAS

- Qual é o propósito de usar gás argônio de alta pureza em um reator de alta pressão? Garanta dados precisos de teste de corrosão