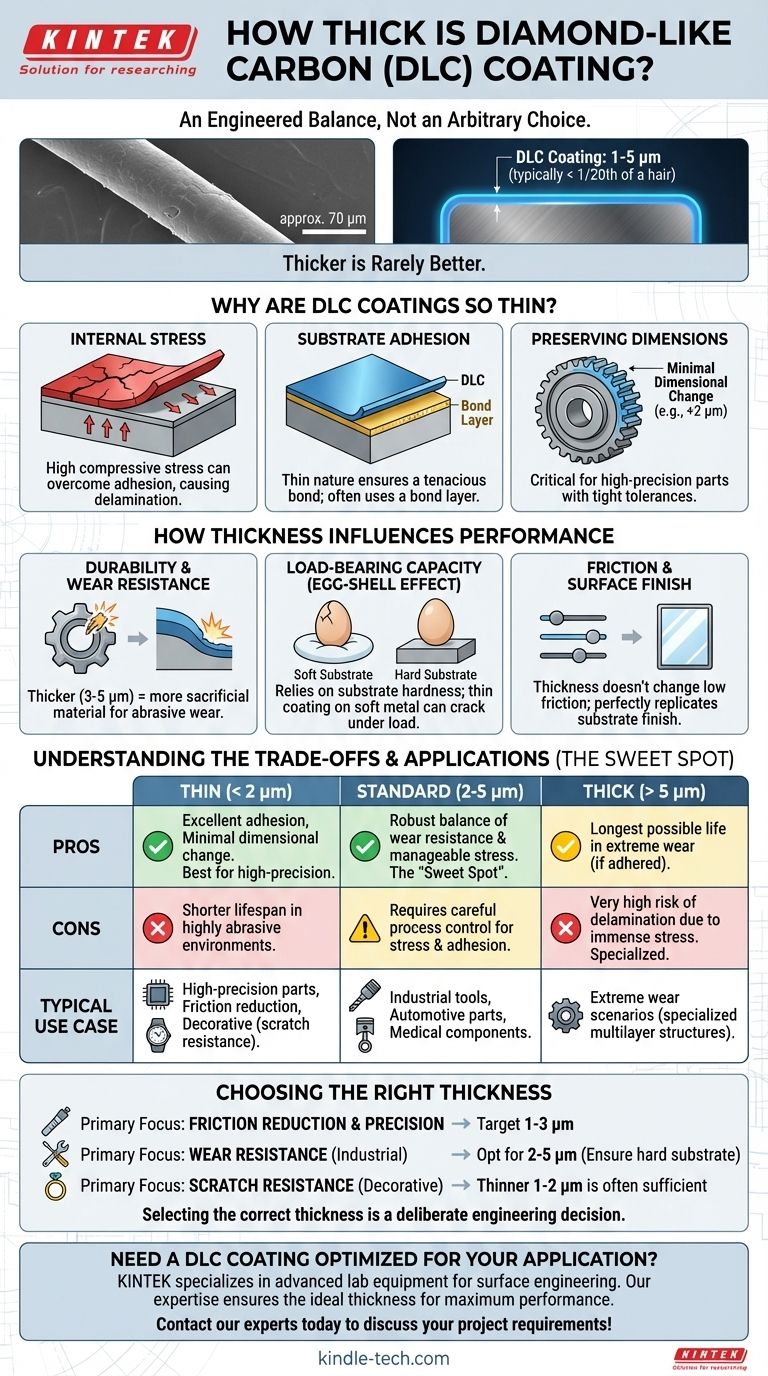

Na maioria das aplicações de engenharia, um revestimento de carbono tipo diamante (DLC) é excepcionalmente fino, variando tipicamente de 1 a 5 micrômetros (µm). Para contextualizar, um micrômetro é um milésimo de milímetro, o que significa que um revestimento DLC padrão é muitas vezes menos que um vigésimo da espessura de um fio de cabelo humano. Essa espessura não é arbitrária, mas sim um equilíbrio cuidadosamente projetado de propriedades.

A espessura de um revestimento DLC é um ponto de troca crítico. Deve ser espesso o suficiente para fornecer resistência durável ao desgaste, mas fino o suficiente para gerenciar o estresse interno, que, se for muito alto, fará com que o revestimento se solte do componente. "Mais espesso" raramente é "melhor".

Por Que os Revestimentos DLC São Tão Finos?

A espessura alcançável de um revestimento DLC é regida pela física do processo de deposição e pelas propriedades inerentes do material. É uma escolha deliberada, não uma limitação de capacidade.

O Principal Limitador: Tensão Interna

Os filmes de DLC são depositados em um estado de alta energia, o que resulta em alta tensão compressiva interna. Pense nisso como uma pele firmemente esticada na superfície do componente.

À medida que o revestimento fica mais espesso, essa tensão interna se acumula. Em um certo ponto, a tensão se torna tão grande que supera a força adesiva que liga o revestimento ao substrato, fazendo com que ele se delamine, rache ou descasque.

A Necessidade de Adesão ao Substrato

Um revestimento só é tão bom quanto sua ligação com o material por baixo dele. A natureza fina do DLC ajuda a garantir uma ligação tenaz.

Gerenciar a interface entre o substrato e as primeiras camadas do revestimento é fundamental. Muitas vezes, uma "camada de ligação" metálica muito fina é aplicada primeiro para atuar como uma cola entre o componente e a camada funcional de DLC, melhorando a adesão e permitindo um filme ligeiramente mais espesso e mais durável.

Preservação das Dimensões do Componente

O DLC é frequentemente aplicado a componentes de alta precisão, como peças de motor, injetores de combustível e implantes médicos, onde as tolerâncias são medidas em mícrons individuais.

Um revestimento de 2 µm adiciona 2 µm à superfície. Essa alteração dimensional, embora pequena, deve ser considerada no projeto inicial da peça para garantir que ela se encaixe e funcione corretamente após o revestimento. Um revestimento fino minimiza esse impacto.

Como a Espessura Influencia o Desempenho

A espessura escolhida impacta diretamente como a peça revestida se comportará em seu ambiente pretendido.

Durabilidade e Resistência ao Desgaste

Para aplicações que enfrentam desgaste abrasivo, como ferramentas de corte ou pistões industriais, um revestimento mais espesso (por exemplo, 3-5 µm) fornece mais material de sacrifício. Isso estende a vida útil do componente simplesmente porque há mais revestimento para se desgastar antes que o substrato seja exposto.

Capacidade de Suportar Carga

O DLC é extremamente duro, mas também é muito fino. Ele depende da dureza do material subjacente (o substrato) para suportá-lo sob carga.

Isso é conhecido como o "efeito casca de ovo". Se você colocar uma casca de ovo fina e dura sobre uma superfície macia como lama e pressionar, a casca rachará porque a lama se deforma por baixo. Um revestimento DLC duro e fino em um substrato metálico macio pode se comportar de maneira semelhante. A espessura deve ser apropriada para a dureza do substrato e a carga esperada.

Atrito e Acabamento Superficial

O baixo coeficiente de atrito é uma propriedade inerente ao próprio material DLC. Embora a espessura não altere essa propriedade, ela garante que a superfície de baixo atrito permaneça intacta por mais tempo.

Um revestimento fino também replica perfeitamente o acabamento superficial da peça. Se você revestir uma superfície polida como um espelho, terá uma superfície DLC polida como um espelho. Se você revestir uma superfície fosca, terá uma superfície DLC fosca.

Compreendendo os Pontos de Troca

Escolher uma espessura de DLC é um ato de equilíbrio entre durabilidade e adesão.

Revestimentos Finos (< 2 µm)

- Prós: Apresentam menor tensão interna, resultando em excelente adesão. Eles causam alteração dimensional mínima, tornando-os ideais para componentes de alta precisão com tolerâncias apertadas.

- Contras: Oferecem uma vida útil mais curta em ambientes altamente abrasivos ou erosivos devido à quantidade limitada de material de sacrifício.

Revestimentos Padrão (2-5 µm)

- Prós: Este é o "ponto ideal" para a maioria das aplicações, oferecendo um equilíbrio robusto de excelente resistência ao desgaste e tensão interna gerenciável. É a faixa mais comum para componentes industriais, automotivos e médicos.

- Contras: Requer controle de processo cuidadoso para gerenciar a tensão e garantir a adesão. A alteração dimensional deve ser considerada no projeto da peça.

Revestimentos Espessos (> 5 µm)

- Prós: Podem fornecer a vida útil mais longa possível em cenários de desgaste extremo, desde que o revestimento consiga permanecer aderido à peça.

- Contras: Carregam um risco muito alto de delaminação devido à imensa tensão interna. Estes são reservados para aplicações muito específicas e geralmente exigem estruturas multicamadas especializadas para serem bem-sucedidos.

Escolhendo a Espessura Certa para Sua Aplicação

A espessura ideal é definida inteiramente pelo problema que você está tentando resolver.

- Se seu foco principal for a redução de atrito para peças de alta precisão: Mire na faixa de 1-3 µm para obter excelente durabilidade com impacto mínimo nas tolerâncias críticas do componente.

- Se seu foco principal for a resistência ao desgaste para ferramentas ou componentes industriais: Opte por um revestimento na faixa de 2-5 µm, garantindo que o material do substrato seja suficientemente duro para suportar o revestimento sob carga.

- Se seu foco principal for a resistência a riscos para itens decorativos: Um revestimento mais fino de 1-2 µm é frequentemente suficiente, fornecendo dureza superficial superior sem custo ou risco significativos.

Em última análise, selecionar a espessura DLC correta é uma decisão de engenharia deliberada, não uma questão de simplesmente escolher a opção mais espessa disponível.

Tabela de Resumo:

| Espessura do Revestimento | Caso de Uso Típico | Características Principais |

|---|---|---|

| < 2 µm | Peças de alta precisão, redução de atrito | Excelente adesão, alteração dimensional mínima |

| 2-5 µm (Padrão) | Ferramentas industriais, peças automotivas | Equilíbrio ideal entre resistência ao desgaste e tensão |

| > 5 µm | Cenários de desgaste extremo (especializado) | Alto risco de delaminação, requer engenharia cuidadosa |

Precisa de um revestimento DLC otimizado para sua aplicação específica? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies. Nossa experiência garante que seus componentes recebam a espessura de revestimento ideal para máxima durabilidade e desempenho. Contate nossos especialistas hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Folha de Carbono Vítreo RVC para Experimentos Eletroquímicos

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Moldes de Prensagem Isostática para Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor a baixa pressão? Obtenha Uniformidade e Pureza de Filme Superiores

- Como funciona o processo de Deposição Química em Fase Vapor (CVD)? Domine os Princípios de Revestimento de Filmes Finos

- Como uma câmara de reação de alto vácuo contribui para a preparação de revestimentos de diamante via CVD? Desbloqueie a Ultra-Dureza

- Qual é a técnica de sputtering de magnetron? Um Guia para Deposição de Filmes Finos de Alta Qualidade

- O que é CVD com catalisador flutuante? Síntese em Fase Gasosa Contínua de Nanomateriais

- Qual é o processo de deposição por feixe de íons? Alcance Precisão Inigualável em Revestimento de Película Fina

- Quais vantagens técnicas os precursores de fonte única oferecem na CVD de SiC? Obtenha Estequiometria Superior e Baixos Defeitos

- Qual a diferença entre pulverização catódica RF e DC? Escolha o Método Certo para o Seu Material