A vida útil de um alvo de sputtering não é medida em horas ou dias simples, mas na energia total que ele pode absorver antes da falha. Isso é tipicamente especificado pelo fabricante em quilowatt-hora (kW-h). A vida real de um alvo em seu sistema pode variar de algumas dezenas a vários milhares de horas, dependendo inteiramente do material que está sendo pulverizado, da potência que você aplica e da eficiência do seu sistema de sputtering.

A vida de um alvo de sputtering é uma função da erosão do material, não do tempo. O desafio central é equilibrar a utilização máxima do material contra os riscos críticos de contaminação do processo e danos ao equipamento à medida que o alvo se afina.

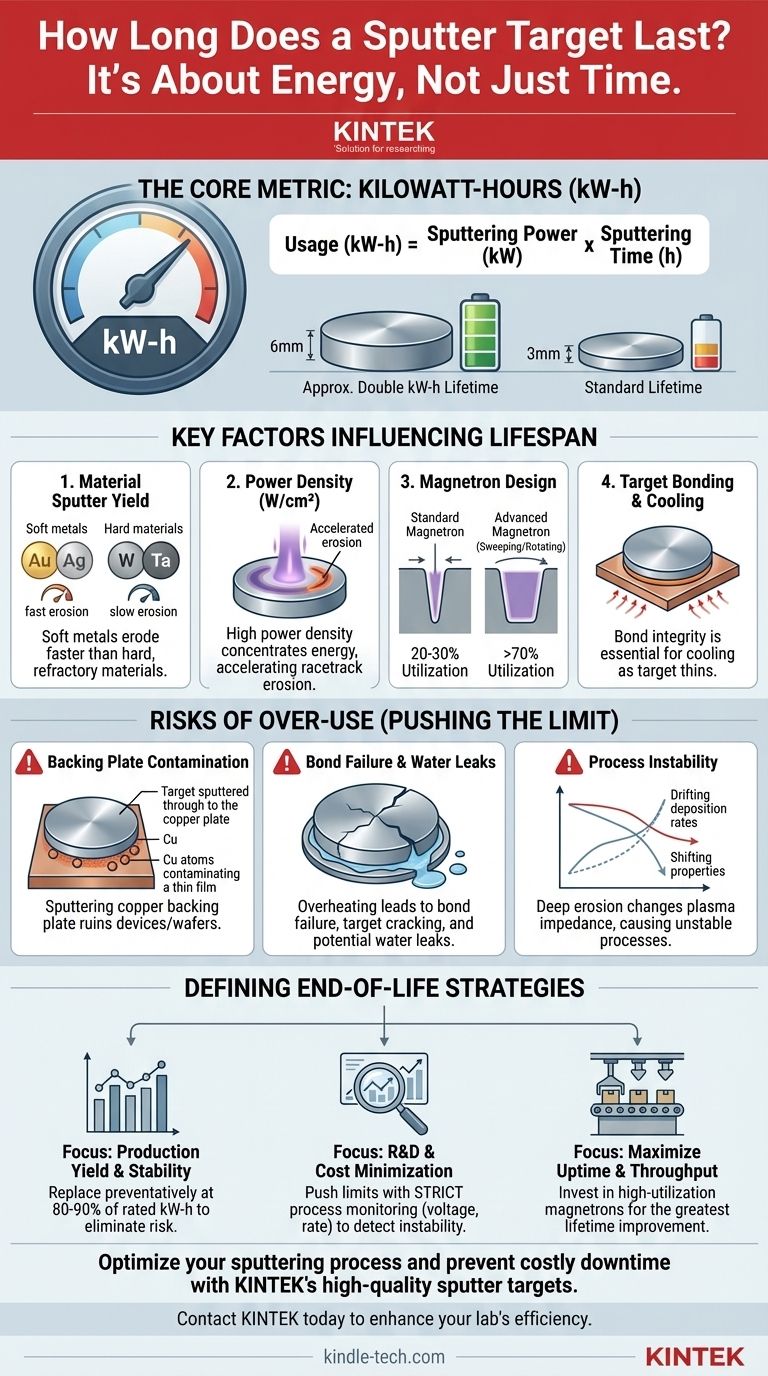

A Métrica Central: Quilowatt-Hora (kW-h)

Por Que Não "Horas"?

Confiar em "horas" é enganoso porque os processos de sputtering não são constantes. Um alvo operado por 100 horas a uma potência baixa de 1 quilowatt (kW) sofre muito menos erosão do que um alvo operado por 100 horas a uma potência alta de 10 kW.

O tempo é uma variável, mas a energia entregue é a constante que dita a erosão.

Calculando Quilowatt-Hora

A classificação em kW-h representa a energia total que o alvo pode suportar durante toda a sua vida útil. Você pode rastrear seu uso com um cálculo simples:

Uso (kW-h) = Potência de Sputtering (kW) x Tempo de Sputtering (h)

Quando seu uso cumulativo se aproxima do limite de kW-h especificado pelo fabricante, é hora de planejar uma substituição.

O Papel da Espessura do Alvo

O fator mais direto na classificação de kW-h de um alvo é sua espessura. Um alvo de 6mm de espessura tem o dobro do material utilizável de um alvo de 3mm de espessura e, portanto, terá aproximadamente o dobro da vida útil em kW-h, assumindo que todos os outros fatores sejam iguais.

Fatores Chave que Influenciam a Vida Útil do Alvo

Além da classificação do fabricante, vários fatores operacionais determinam a rapidez com que um alvo é consumido.

Rendimento de Sputtering do Material

Diferentes materiais sofrem erosão em taxas muito diferentes. Metais macios com alto rendimento de sputtering, como ouro (Au) ou prata (Ag), se desgastarão muito mais rapidamente do que materiais refratários duros com baixo rendimento, como tungstênio (W) ou tântalo (Ta).

Densidade de Potência

A densidade de potência, ou os watts aplicados por unidade de área (W/cm²), tem um grande impacto. Altas densidades de potência concentram a energia do plasma, acelerando a erosão dentro da área da armadilha magnética, frequentemente chamada de "pista de corrida" (racetrack).

Design do Magnetron

A configuração do campo magnético do magnetron é crítica. Ela molda o plasma e define o sulco de erosão. Um magnetron ineficiente cria um sulco profundo e estreito, usando apenas uma pequena fração do material do alvo (utilização de 20-30%) antes de falhar.

Magnetrons avançados com campos magnéticos varredores ou rotativos criam um caminho de erosão muito mais amplo, melhorando drasticamente a utilização do material para mais de 70% e estendendo significativamente a vida útil do alvo.

Ligação e Resfriamento do Alvo

A maioria dos alvos é ligada a uma placa de suporte de cobre para integridade estrutural e resfriamento térmico. A integridade dessa ligação é essencial. À medida que o alvo se afina, sua capacidade de dissipar calor diminui, colocando estresse na ligação e aumentando o risco de falha.

Entendendo os Compromissos: Empurrando um Alvo ao Seu Limite

Saber quando parar é crucial. Tentar extrair até o último pedaço de material de um alvo introduz riscos significativos que quase sempre superam o custo de um novo alvo.

O Risco de Contaminação da Placa de Suporte

Este é o modo de falha mais comum e caro. Se você pulverizar completamente através do material do alvo, começará a pulverizar a placa de suporte de cobre. Isso introduz contaminação severa, e muitas vezes invisível, de cobre em seu filme fino, arruinando seus dispositivos e potencialmente um lote inteiro de wafers.

Falha da Ligação e Vazamentos de Água

À medida que o alvo se afina, o calor localizado aumenta drasticamente. Isso pode derreter a ligação de índio que prende o alvo à placa de suporte, causando perda de contato térmico. O alvo então superaquecerá rapidamente, rachará ou deformará, o que pode levar a um vazamento de água catastrófico para dentro de sua câmara de vácuo se o selo de vácuo for comprometido.

Instabilidade do Processo

À medida que o sulco de erosão se aprofunda, a distância entre os ímãs e o plasma muda. Isso altera a intensidade do campo magnético na superfície do alvo, o que pode mudar a impedância do plasma. O resultado é um processo que se torna instável, com taxas de deposição flutuantes e propriedades de filme variáveis, tornando a repetibilidade de lote para lote impossível.

Definindo o Fim da Vida Útil para o Seu Processo

Gerenciar proativamente a vida útil do seu alvo é fundamental para um processo estável e de alto rendimento. Sua estratégia deve se alinhar ao seu objetivo principal.

- Se seu foco principal for rendimento e estabilidade da produção: Substitua o alvo preventivamente assim que ele atingir 80-90% de sua vida útil nominal em kW-h para eliminar qualquer risco de contaminação ou tempo de inatividade.

- Se seu foco principal for P&D e minimização do custo do material: Você pode empurrar o alvo mais perto de seu limite, mas deve implementar monitoramento rigoroso do processo da taxa de deposição e da tensão do cátodo para detectar instabilidade antes que ocorra uma falha catastrófica.

- Se seu foco principal for maximizar o tempo de atividade e a vazão: Invista em hardware de sputtering com magnetrons de alta utilização, pois isso proporciona a maior melhoria no tempo de vida efetivo do alvo.

Em última análise, tratar seu alvo de sputtering como um componente consumível de missão crítica com um orçamento operacional definido é a chave para um processo de filme fino confiável e eficiente.

Tabela de Resumo:

| Fator Chave | Impacto na Vida Útil do Alvo |

|---|---|

| Rendimento de Sputtering do Material | Materiais de alto rendimento (ex: Au, Ag) se desgastam mais rápido do que os de baixo rendimento (ex: W, Ta). |

| Densidade de Potência (W/cm²) | Maior densidade de potência concentra energia, acelerando a erosão na pista de corrida. |

| Design do Magnetron | Magnetrons avançados podem aumentar a utilização do material de ~30% para mais de 70%. |

| Espessura do Alvo | Um alvo mais espesso (ex: 6mm vs. 3mm) fornece aproximadamente o dobro da vida útil em kW-h. |

Otimize seu processo de sputtering e evite tempo de inatividade dispendioso.

Compreender a vida útil precisa de seus alvos de sputtering é fundamental para manter alto rendimento e estabilidade do processo. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade, incluindo alvos de sputtering projetados para máxima utilização e confiabilidade. Nossos especialistas podem ajudá-lo a selecionar o material e a configuração corretos do alvo para sua aplicação específica, garantindo que você obtenha o máximo de seu investimento, ao mesmo tempo em que evita os riscos de contaminação e falha de equipamento.

Não deixe que a falha do alvo comprometa sua pesquisa ou produção. Entre em contato com nossa equipe hoje para discutir suas necessidades e descobrir como as soluções da KINTEK podem aumentar a eficiência e a vazão do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão