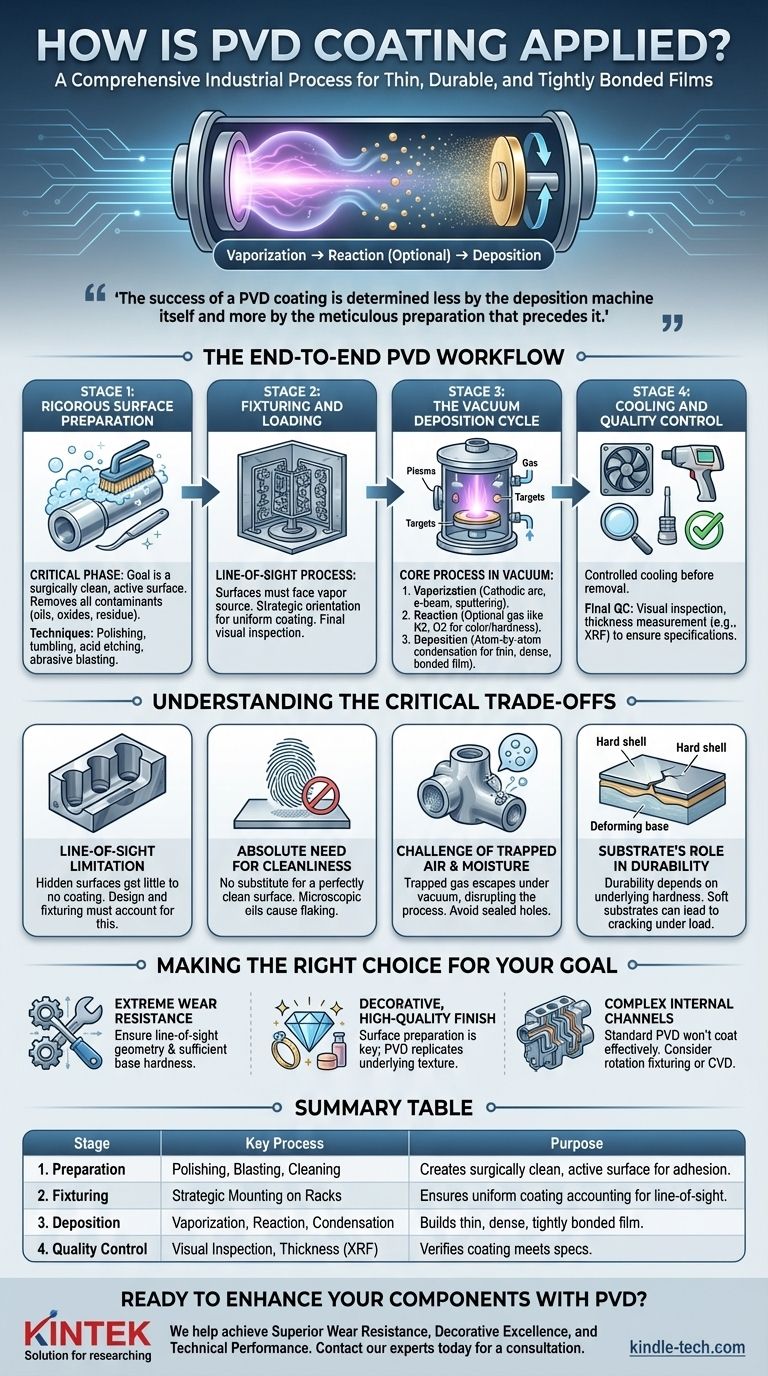

A aplicação de um revestimento PVD é um processo industrial abrangente em que uma peça passa por uma limpeza e preparação rigorosas antes de ser colocada em uma câmara de vácuo. Dentro da câmara, um material de revestimento sólido é vaporizado, às vezes reagido com gases específicos para atingir as propriedades desejadas, e então depositado átomo por átomo na superfície da peça para formar um filme fino, durável e firmemente ligado.

O sucesso de um revestimento PVD é determinado menos pela máquina de deposição em si e mais pela preparação meticulosa que a precede. O processo é um fluxo de trabalho holístico onde a limpeza da superfície e a preparação da peça são primordiais para alcançar um acabamento de alta qualidade e aderente.

O Fluxo de Trabalho PVD de Ponta a Ponta

A aplicação de um revestimento PVD não é uma ação única, mas uma sequência de estágios cuidadosamente controlados. Cada etapa se baseia na anterior, e uma falha em qualquer estágio pode comprometer o resultado final.

Estágio 1: Preparação Rigorosa da Superfície

Esta é a fase mais crítica para garantir que o revestimento adira corretamente. O objetivo é criar uma superfície cirurgicamente limpa e ativa.

Quaisquer contaminantes, como óleos, graxa, óxidos ou resíduos de etapas de fabricação anteriores (como o recaste de EDM), devem ser completamente removidos.

Técnicas comuns de preparação incluem polimento, tombamento, ataque ácido e jateamento abrasivo com areia ou esferas de vidro. O método escolhido depende do material base e do acabamento superficial final desejado.

Estágio 2: Fixação e Carregamento

As peças não são simplesmente colocadas na câmara de revestimento; elas são montadas em dispositivos de fixação especializados.

Esta fixação é crucial porque o PVD é um processo de linha de visão. As superfícies devem ser estrategicamente orientadas para ficarem de frente para a fonte de vapor para receber um revestimento uniforme.

Antes que a câmara seja selada, uma inspeção visual final garante que as peças estejam limpas e posicionadas corretamente.

Estágio 3: O Ciclo de Deposição a Vácuo

Este é o cerne do processo PVD, ocorrendo inteiramente dentro de uma câmara de alto vácuo. O ambiente de vácuo é essencial para evitar que o material de revestimento vaporizado reaja com o ar. Esta etapa possui três ações principais.

Vaporização

O material de revestimento sólido, conhecido como "alvo", é convertido em vapor. Isso é realizado usando métodos de alta energia, como um arco catódico (criando um arco de plasma que vaporiza o alvo), aquecimento por feixe de elétrons ou bombardeio iônico (sputtering).

Reação (Opcional)

Para muitos revestimentos avançados, um gás reativo como nitrogênio, oxigênio ou metano é introduzido na câmara. Este gás reage com o vapor metálico para formar um novo composto cerâmico ou metalocerâmico na superfície da peça.

Esta etapa é o que determina propriedades chave como cor (por exemplo, o nitreto de titânio é dourado, o nitreto de zircônio tem cor de latão) e dureza.

Deposição

O material vaporizado viaja pela câmara de vácuo e se condensa nas superfícies das peças mais frias.

Esta deposição ocorre átomo por átomo, construindo um filme muito fino (tipicamente alguns mícrons), extremamente denso e bem ligado, que é quase impossível de remover pelo uso normal.

Estágio 4: Resfriamento e Controle de Qualidade

Após a conclusão do ciclo de deposição, as peças devem esfriar antes de serem removidas da câmara.

Uma vez descarregadas, as peças passam pelo controle de qualidade final. Isso inclui inspeção visual para defeitos cosméticos e, frequentemente, medição de espessura usando técnicas como fluorescência de raios-X (XRF) para garantir que o revestimento atenda às especificações.

Compreendendo as Trocas Críticas

Embora poderoso, o processo PVD tem restrições específicas que devem ser compreendidas para garantir um resultado bem-sucedido. A má compreensão dessas limitações é uma fonte comum de falha no revestimento.

A Limitação de "Linha de Visão"

O material de revestimento viaja em linha reta da fonte para a peça. Qualquer superfície que esteja oculta ou sombreada, como o interior de um furo profundo e estreito, receberá pouco ou nenhum revestimento. O projeto da peça e a fixação devem levar isso em consideração.

A Necessidade Absoluta de Limpeza

Não há substituto para uma superfície perfeitamente limpa. Mesmo uma camada microscópica de óleo de uma impressão digital pode impedir que o revestimento se ligue, levando a descascamento ou mau desempenho. A etapa de pré-tratamento não é negociável.

O Desafio do Ar e Umidade Presos

Peças complexas com furos rosqueados firmemente vedados ou juntas sobrepostas podem prender pequenas quantidades de ar ou umidade. Quando a câmara é colocada sob vácuo, esse gás preso pode escapar e perturbar o processo de revestimento, causando um defeito. As peças devem ser projetadas para eliminar tais características, sempre que possível.

O Papel do Substrato na Durabilidade

Um revestimento PVD é uma casca fina e dura. Embora forneça excelente resistência ao desgaste, sua durabilidade geral depende da dureza do material subjacente. Aplicar um revestimento duro a um substrato macio pode resultar em rachaduras ou danos se a peça se deformar sob carga.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o PVD é o processo correto para sua aplicação, considere seu objetivo principal.

- Se seu foco principal é resistência extrema ao desgaste: Garanta que a geometria da sua peça permita a aplicação por linha de visão e que o material base seja suficientemente duro para suportar o filme fino sob estresse operacional.

- Se seu foco principal é um acabamento decorativo de alta qualidade: Seu investimento mais crítico será na preparação da superfície. O revestimento PVD replicará perfeitamente a textura da superfície subjacente, o que significa que uma peça polida resultará em um revestimento polido.

- Se sua peça possui canais internos complexos ou furos cegos: Você deve reconhecer que o PVD padrão não revestirá essas áreas de forma eficaz e ou projetar dispositivos de fixação específicos para rotação ou considerar tecnologias alternativas como a Deposição Química de Vapor (CVD).

Em última análise, uma aplicação PVD bem-sucedida é o resultado de projetar para todo o processo, e não apenas para a peça final.

Tabela Resumo:

| Estágio | Processo Chave | Propósito |

|---|---|---|

| 1. Preparação | Polimento, Jateamento, Limpeza Química | Cria uma superfície cirurgicamente limpa e ativa para adesão ideal. |

| 2. Fixação | Montagem Estratégica em Racks | Garante revestimento uniforme ao levar em conta a natureza de linha de visão do PVD. |

| 3. Deposição | Vaporização, Reação (Opcional), Condensação Átomo por Átomo | Constrói um filme fino, denso e firmemente ligado na superfície da peça. |

| 4. Controle de Qualidade | Inspeção Visual, Medição de Espessura (XRF) | Verifica se o revestimento atende às especificações de desempenho e aparência. |

Pronto para aprimorar seus componentes com um revestimento PVD de alto desempenho?

Na KINTEK, somos especializados em equipamentos de laboratório de precisão e consumíveis para aplicações de tratamento de superfície. Nossa experiência garante que suas peças recebam a preparação meticulosa e a deposição controlada necessárias para um acabamento impecável e durável.

Ajudamos nossos clientes de laboratório e manufatura a alcançar:

- Resistência Superior ao Desgaste: Estenda a vida útil de ferramentas de corte, moldes e componentes críticos.

- Excelência Decorativa: Crie acabamentos vibrantes e resistentes ao embaçamento para bens de consumo e dispositivos médicos.

- Desempenho Técnico: Aplique revestimentos com propriedades específicas, como baixo atrito ou inércia química.

Vamos discutir como o revestimento PVD pode resolver seu desafio específico. Entre em contato com nossos especialistas hoje para uma consulta.

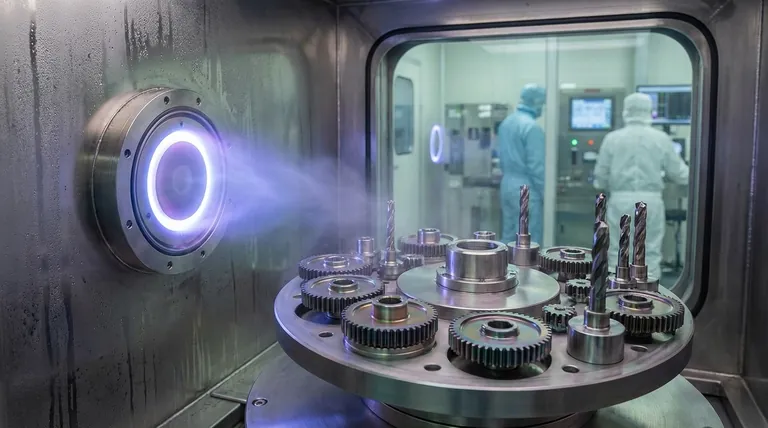

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura