Em resumo, um alvo de pulverização catódica é fabricado através de processos metalúrgicos avançados como fusão a vácuo, fundição, metalurgia do pó e usinagem de precisão. Esses métodos são usados para transformar matérias-primas de alta pureza em um bloco sólido, denso e uniforme. Este bloco acabado serve como material de origem que é vaporizado dentro de uma câmara de vácuo para criar um revestimento de filme fino em um substrato.

A forma como um alvo de pulverização catódica é feito é tão crítica quanto o próprio processo de pulverização catódica. Sua pureza, densidade e microestrutura ditam diretamente a qualidade, o desempenho e a consistência do filme fino final que está sendo depositado.

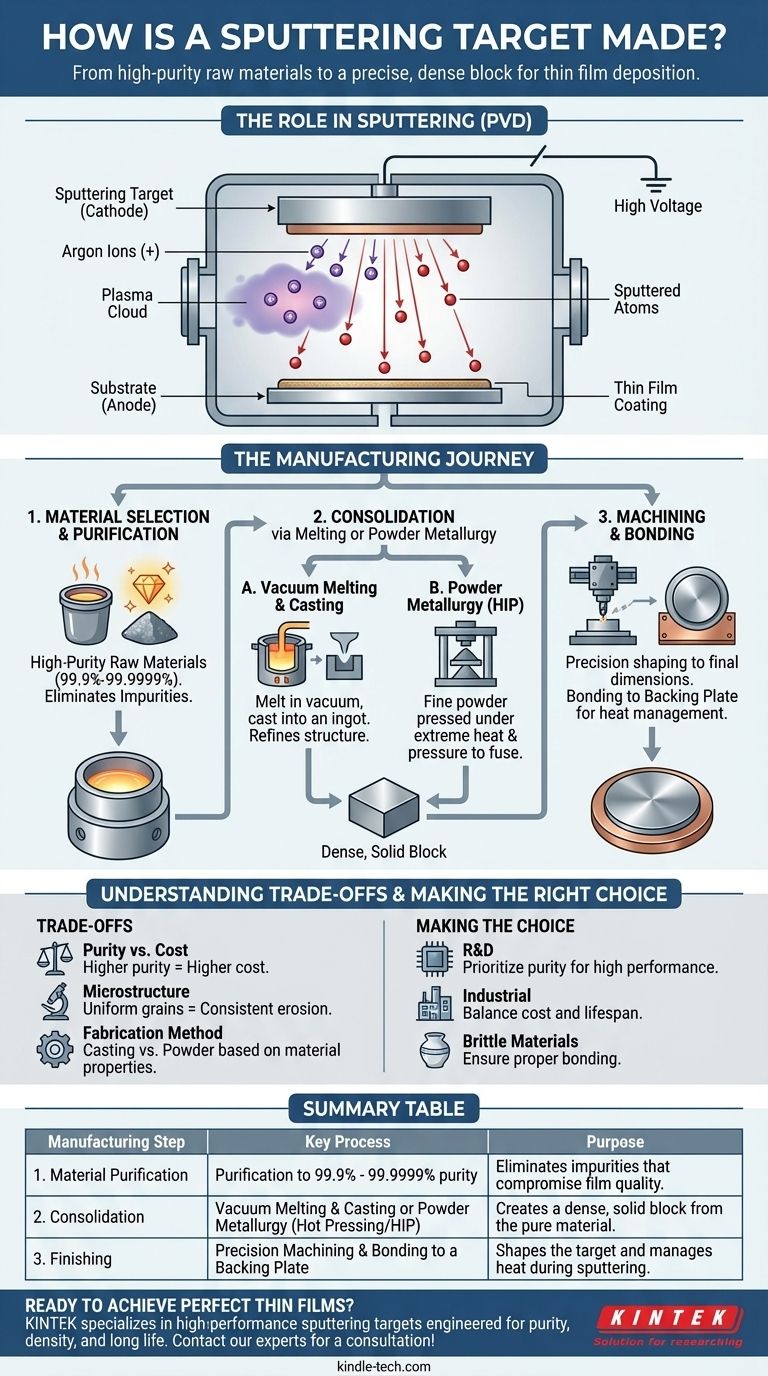

Qual é o Papel de um Alvo de Pulverização Catódica?

Um alvo de pulverização catódica é a "fonte" em um processo de deposição física de vapor (PVD). Pense nele como um bloco sólido do material exato que você deseja usar para seu revestimento.

A Fonte do Revestimento

No processo de pulverização catódica, uma câmara de vácuo é preenchida com um gás inerte como o argônio. Uma alta voltagem negativa é aplicada ao alvo, que atua como um cátodo.

Essa voltagem cria um plasma, retirando elétrons dos átomos de argônio e transformando-os em íons carregados positivamente.

O Processo de Bombardeamento

Esses íons pesados de argônio são acelerados com imensa força, colidindo com a superfície do alvo de pulverização catódica.

Essa colisão de alta energia transfere momento e derruba átomos ou moléculas individuais da superfície do alvo, um processo conhecido como pulverização catódica. Essas partículas ejetadas então viajam pela câmara e se depositam em um substrato (como vidro, silício ou plástico), construindo uma camada de filme fino camada por camada.

A Jornada de Fabricação: Da Matéria-Prima ao Alvo

A criação de um alvo que possa suportar esse bombardeamento enquanto fornece um fluxo uniforme de átomos requer um processo de fabricação preciso e controlado.

Etapa 1: Seleção e Purificação do Material

O processo começa com as matérias-primas da mais alta pureza possível (geralmente de 99,9% a 99,9999% de pureza). As impurezas no alvo acabarão inevitavelmente no seu filme final, potencialmente arruinando suas propriedades elétricas, ópticas ou mecânicas.

Etapa 2: Consolidação via Fusão ou Metalurgia do Pó

O material puro deve ser consolidado em uma forma densa e sólida. Dois métodos primários são usados:

- Fusão e Fundição a Vácuo: O material é fundido em um ambiente de vácuo ou gás inerte para evitar contaminação. É então fundido em um lingote, que é frequentemente processado adicionalmente por forjamento ou laminação para refinar sua estrutura granular.

- Metalurgia do Pó: Para materiais com pontos de fusão muito altos ou para a criação de ligas, um pó fino do material é prensado sob pressão e calor extremos (um processo chamado prensagem a quente ou prensagem isostática a quente - HIP) até que as partículas se fundam em um bloco sólido e denso.

Etapa 3: Usinagem e Ligação

O bloco denso é então usinado com precisão na forma e dimensões finais exigidas pelo sistema de pulverização catódica específico (por exemplo, circular ou retangular).

Como os alvos aquecem durante a pulverização catódica, eles são frequentemente ligados a uma "placa de suporte" de cobre ou alumínio. Esta placa fornece suporte estrutural e, mais importante, atua como um dissipador de calor, retirando energia térmica do alvo para evitar que ele rache ou derreta.

Compreendendo as Compensações

A escolha do método de fabricação e da pureza do material envolve compromissos de engenharia críticos que impactam diretamente o custo e o desempenho.

Pureza vs. Custo

Alcançar níveis mais altos de pureza é um processo caro e energeticamente intensivo. Um alvo com 99,999% de pureza pode ser ordens de magnitude mais caro do que um alvo com 99,95% de pureza. Para aplicações não críticas, um alvo de menor pureza pode ser suficiente e muito mais econômico.

Microestrutura e Tamanho de Grão

A estrutura granular interna do alvo afeta a uniformidade com que ele se desgasta. Um alvo com um tamanho de grão fino e uniforme pulverizará de forma mais homogênea e terá uma vida útil mais longa. Grãos grosseiros ou não uniformes podem levar a taxas de deposição inconsistentes e falha prematura do alvo.

Método de Fabricação e Propriedades do Material

A fundição geralmente produz alvos muito densos, mas não é adequada para todos os materiais. A metalurgia do pó pode criar alvos a partir de praticamente qualquer material, mas pode resultar em densidade ligeiramente menor em comparação com um alvo fundido se não for realizada perfeitamente. Essa escolha depende inteiramente das propriedades fundamentais do material.

Fazendo a Escolha Certa para o Seu Objetivo

O alvo de pulverização catódica ideal depende inteiramente dos requisitos do filme final.

- Se seu foco principal é P&D de ponta (por exemplo, semicondutores, óptica avançada): Priorize a maior pureza possível e uma microestrutura uniforme e de grão fino para garantir resultados repetíveis e de alto desempenho.

- Se seu foco principal é revestimento industrial em larga escala (por exemplo, vidro arquitetônico, acabamentos decorativos): Equilibre o custo do alvo com sua vida útil e a pureza necessária para alcançar o processo mais econômico.

- Se você está trabalhando com materiais quebradiços (por exemplo, cerâmicas como ITO): Certifique-se de que o alvo esteja devidamente ligado a uma placa de suporte para gerenciar o estresse térmico e evitar rachaduras durante a pulverização catódica.

Em última análise, o alvo de pulverização catódica não é apenas um pedaço de material; é um componente altamente projetado para um único propósito: ser a fonte perfeita para construir um filme fino perfeito.

Tabela Resumo:

| Etapa de Fabricação | Processo Chave | Propósito |

|---|---|---|

| 1. Purificação do Material | Purificação para 99,9% - 99,9999% de pureza | Elimina impurezas que comprometem a qualidade do filme. |

| 2. Consolidação | Fusão e Fundição a Vácuo ou Metalurgia do Pó (Prensagem a Quente/HIP) | Cria um bloco denso e sólido a partir do material puro. |

| 3. Acabamento | Usinagem de Precisão e Ligação a uma Placa de Suporte | Modela o alvo e gerencia o calor durante a pulverização catódica. |

Pronto para Alcançar Filmes Finos Perfeitos?

A qualidade do seu alvo de pulverização catódica é a base do seu processo de deposição. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo alvos de pulverização catódica projetados para pureza, densidade e longa vida útil.

Nós ajudamos você a:

- Selecionar o alvo certo para sua aplicação, equilibrando desempenho e custo-benefício.

- Garantir resultados consistentes com alvos projetados para erosão uniforme e deposição confiável.

- Otimizar todo o seu processo de pulverização catódica com suporte especializado.

Não deixe que seu alvo seja o elo fraco. Seja você em P&D de semicondutores ou revestimento industrial em larga escala, entre em contato com nossos especialistas para encontrar a solução perfeita para as necessidades do seu laboratório.

Entre em contato com a KINTEK hoje para uma consulta!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave de Vácuo Pulsante Esterilizador a Vapor de Bancada

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura