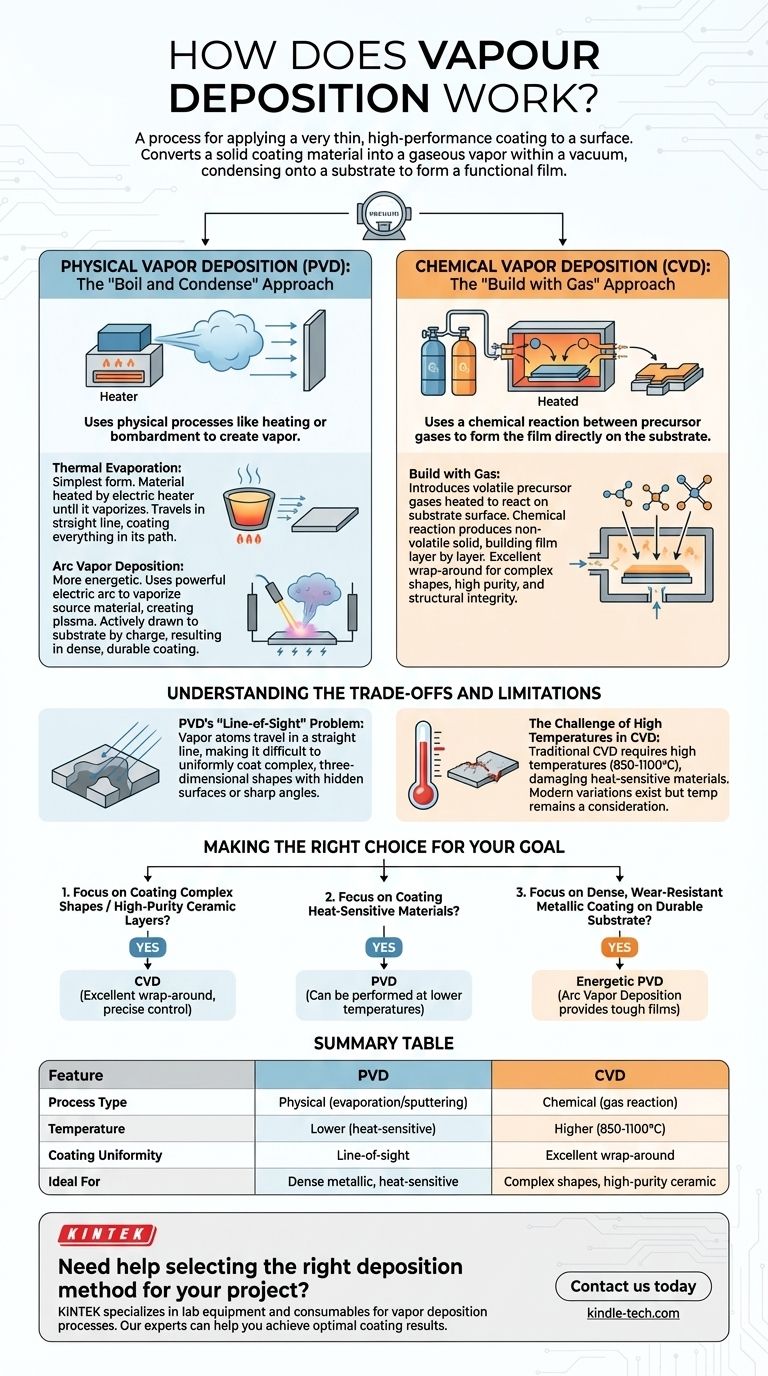

A deposição a vapor é um processo para aplicar um revestimento muito fino e de alto desempenho em uma superfície. O princípio central envolve a conversão de um material de revestimento sólido em um vapor gasoso dentro de um vácuo, que então se condensa em um objeto alvo – o substrato – para formar um filme sólido e funcional.

A distinção crítica a ser compreendida é que as técnicas de deposição a vapor são divididas em duas famílias principais. A Deposição Física a Vapor (PVD) usa processos físicos como aquecimento ou bombardeamento para criar o vapor, enquanto a Deposição Química a Vapor (CVD) usa uma reação química entre gases precursores para formar o filme diretamente no substrato.

Os Dois Pilares da Deposição a Vapor

Para realmente entender como esses processos funcionam, devemos examinar as diferenças fundamentais entre as abordagens física e química. Cada uma tem um método distinto para criar o vapor e depositar o filme, levando a diferentes pontos fortes e aplicações.

Deposição Física a Vapor (PVD): A Abordagem de "Ferver e Condensar"

A PVD é melhor compreendida como uma versão altamente controlada de como o vapor de água se condensa em uma superfície fria. Um material de origem sólido é fisicamente convertido em um gás, que então viaja através de uma câmara de vácuo e se solidifica no substrato.

A Evaporação Térmica é a forma mais simples de PVD. O material de origem é aquecido por um aquecedor elétrico até vaporizar. Este vapor então viaja em linha reta e reveste tudo em seu caminho, formando um filme fino à medida que esfria e se condensa.

A Deposição a Arco a Vapor é um método PVD mais energético e complexo. Em vez de apenas calor, ele usa um poderoso arco elétrico para vaporizar o material de origem. Isso cria um vapor altamente ionizado, ou plasma, que é então ativamente atraído para o substrato por uma carga elétrica, resultando em um revestimento muito denso e durável.

Deposição Química a Vapor (CVD): A Abordagem de "Construir com Gás"

A CVD não começa com um bloco sólido de material de revestimento. Em vez disso, ela introduz gases precursores específicos e voláteis em uma câmara de reação contendo o substrato.

Esses gases são aquecidos e reagem entre si na superfície do substrato. Essa reação química produz um novo material sólido não volátil que é "construído" diretamente na superfície, uma camada de átomos por vez.

Como o filme é formado por um gás que pode envolver todo o objeto, a CVD oferece excelentes propriedades de "cobertura". Isso a torna ideal para revestir formas complexas de maneira uniforme, produzindo filmes de alta pureza, densidade e integridade estrutural.

Compreendendo as Vantagens e Limitações

A escolha entre PVD e CVD requer a compreensão de suas limitações inerentes. O processo ideal depende inteiramente do material do substrato e das características desejadas do revestimento final.

O Desafio das Altas Temperaturas na CVD

A CVD tradicional requer temperaturas de reação muito altas, frequentemente entre 850-1100°C. Esse calor extremo é necessário para impulsionar as reações químicas, mas significa que muitos materiais de substrato, como plásticos ou certos metais, simplesmente não podem suportar o processo sem serem danificados ou destruídos.

Variações modernas usando plasma ou lasers podem diminuir essa temperatura, mas ela continua sendo uma consideração primária.

O Problema de "Linha de Visada" da PVD

Na maioria dos processos PVD, os átomos vaporizados viajam em linha reta da fonte para o substrato. Essa transferência por "linha de visada" dificulta a obtenção de um revestimento uniforme em formas complexas e tridimensionais com superfícies ocultas ou ângulos agudos.

A Questão da Pureza e Controle

A CVD oferece controle excepcional sobre as propriedades do filme final. Ao ajustar precisamente os gases precursores e os parâmetros de deposição, os operadores podem controlar a composição química, o tamanho do grão e a estrutura cristalina do revestimento. Isso a torna superior para a criação de camadas altamente projetadas, multicomponentes ou cerâmicas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar PVD ou CVD é uma função do seu material, da geometria da sua peça e do desempenho que você exige.

- Se o seu foco principal é revestir formas complexas ou criar camadas cerâmicas de alta pureza: A CVD é frequentemente a escolha superior devido à sua excelente capacidade de cobertura e controle químico preciso.

- Se o seu foco principal é revestir materiais sensíveis ao calor: A PVD é geralmente mais adequada, pois muitos de seus métodos podem ser realizados em temperaturas muito mais baixas do que a CVD tradicional.

- Se o seu foco principal é um revestimento metálico denso e resistente ao desgaste em um substrato durável: Métodos PVD energéticos como a Deposição a Arco a Vapor fornecem uma excelente solução para a criação de filmes resistentes e duráveis.

Compreender a diferença fundamental entre as vias física e química é a chave para selecionar a tecnologia certa para sua aplicação.

Tabela Resumo:

| Característica | PVD (Deposição Física a Vapor) | CVD (Deposição Química a Vapor) |

|---|---|---|

| Tipo de Processo | Físico (evaporação/pulverização catódica) | Químico (reação gasosa) |

| Temperatura | Mais baixa (adequado para materiais sensíveis ao calor) | Mais alta (frequentemente 850-1100°C) |

| Uniformidade do Revestimento | Linha de visada (pode falhar em formas complexas) | Excelente cobertura total |

| Ideal Para | Revestimentos metálicos densos, substratos sensíveis ao calor | Formas complexas, camadas cerâmicas de alta pureza |

Precisa de ajuda para selecionar o método de deposição certo para o seu projeto? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos de deposição a vapor, atendendo a diversas necessidades laboratoriais. Quer você precise de PVD para materiais sensíveis ao calor ou CVD para geometrias complexas, nossos especialistas podem ajudá-lo a obter resultados de revestimento ideais. Entre em contato conosco hoje para discutir seus requisitos específicos de aplicação!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD