Em resumo, a temperatura é o motor de todo o processo. A Deposição Química a Vapor (CVD) depende de um substrato aquecido para fornecer a energia térmica necessária para iniciar e sustentar as reações químicas. Sem calor suficiente na superfície alvo, os gases precursores não se decomporão ou reagirão, e nenhum revestimento se formará.

A função central da temperatura na CVD é fornecer a energia de ativação necessária para quebrar as ligações químicas nos gases precursores. Isso permite que eles reajam na superfície quente da peça de trabalho, formando um novo filme sólido e estável.

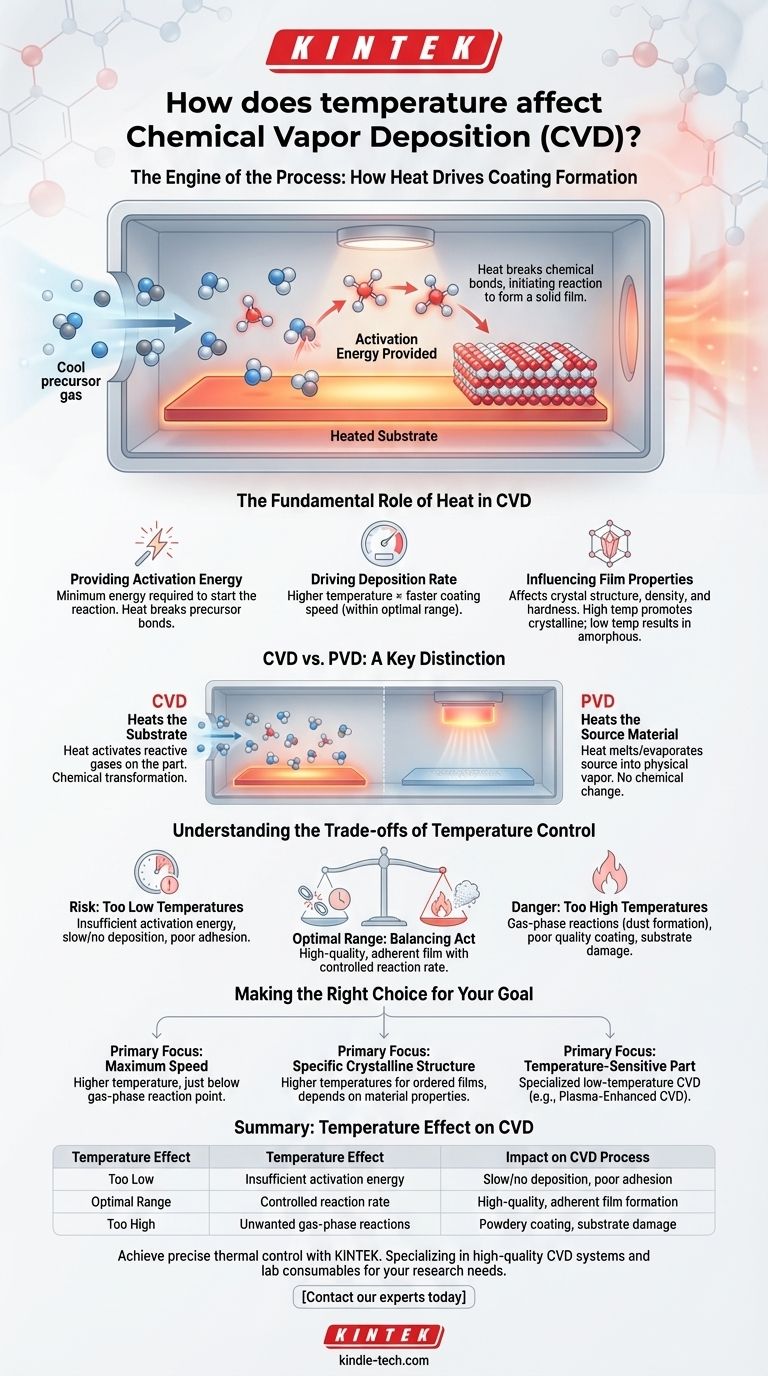

O Papel Fundamental do Calor na CVD

Para entender a CVD, você deve vê-la como uma reação química controlada que ocorre em uma superfície. Como a maioria das reações químicas, ela é regida pela energia e pela cinética, sendo a temperatura a principal alavanca de controle.

Fornecimento de Energia de Ativação

Toda reação química requer uma quantidade mínima de energia para começar, conhecida como energia de ativação. Na CVD, o calor aplicado ao substrato fornece essa energia.

Quando as moléculas gasosas (precursores) entram em contato com a superfície quente, elas absorvem energia térmica. Essa energia faz com que suas ligações químicas internas se quebrem, criando espécies reativas que podem então formar um novo material sólido.

Impulsionando a Taxa de Deposição

A temperatura controla diretamente a velocidade, ou taxa de deposição, do processo de revestimento.

Dentro de uma determinada faixa, uma temperatura mais alta aumenta a taxa de reação na superfície, resultando em um filme mais espesso em menos tempo. No entanto, essa relação não é infinita; existe uma faixa de temperatura ideal para cada processo específico.

Influenciando as Propriedades do Filme

As características finais do revestimento — como sua estrutura cristalina, densidade e dureza — dependem muito da temperatura de deposição.

Temperaturas mais altas geralmente fornecem aos átomos mais energia para se moverem na superfície antes de se fixarem. Isso pode promover a formação de uma estrutura cristalina mais ordenada, enquanto temperaturas mais baixas podem resultar em um filme amorfo e desordenado.

CVD vs. PVD: Uma Distinção Chave no Papel da Temperatura

É fundamental distinguir como a temperatura é usada na CVD em comparação com sua principal alternativa, a Deposição Física a Vapor (PVD). Essa distinção esclarece a função única do calor no processo de CVD.

CVD Aquece o Substrato para Causar uma Reação

Na CVD, o componente térmico chave é o substrato quente. O processo introduz gases reativos relativamente frios em uma câmara onde eles são ativados pelo calor da peça que está sendo revestida. A natureza química das moléculas é transformada.

PVD Aquece o Material Fonte para Criar um Vapor

Na PVD, o calor é aplicado ao material fonte (o próprio material de revestimento) para transformá-lo em vapor por meio de fusão e evaporação. Esse vapor então viaja fisicamente e se condensa no substrato (geralmente mais frio). A natureza química do material não muda.

Compreendendo as Compensações do Controle de Temperatura

Controlar a temperatura em um processo de CVD é um ato de equilíbrio. O desvio da faixa ideal pode levar a problemas significativos na eficiência do processo e na qualidade do produto final.

O Risco de Temperaturas Muito Baixas

Se a temperatura for muito baixa, os gases precursores não terão energia de ativação suficiente para reagir de forma eficaz. Isso resulta em uma taxa de deposição extremamente lenta ou inexistente e pode causar má adesão do filme ao substrato.

O Perigo de Temperaturas Muito Altas

Temperaturas excessivamente altas podem ser ainda mais prejudiciais. Elas podem fazer com que os gases precursores reajam na fase gasosa antes de atingir o substrato, formando partículas minúsculas que resultam em um revestimento fraco, pulverulento e não aderente. O calor elevado também pode danificar o próprio substrato, especialmente em eletrônicos sensíveis ou materiais com baixo ponto de fusão.

Restrições do Orçamento Térmico

Muitas aplicações, particularmente na fabricação de semicondutores, têm um "orçamento térmico" rigoroso. Isso significa que o substrato só pode ser exposto a uma temperatura máxima definida por um tempo limitado antes que seus componentes existentes sejam danificados. A temperatura do processo de CVD deve ser cuidadosamente escolhida para permanecer dentro desse orçamento.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal para um processo de CVD não é um valor único; ela é determinada inteiramente pelo resultado desejado e pelas restrições do material do substrato.

- Se o seu foco principal for a velocidade máxima de deposição: Você precisará operar em uma temperatura mais alta, cuidadosamente ajustada para ficar logo abaixo do ponto em que as reações indesejadas na fase gasosa começam a ocorrer.

- Se o seu foco principal for uma estrutura cristalina específica: A temperatura necessária é ditada pelas propriedades do material; a criação de filmes cristalinos altamente ordenados geralmente requer temperaturas mais altas para dar mobilidade suficiente aos átomos.

- Se o seu foco principal for revestir uma peça sensível à temperatura: Você deve usar processos de CVD de baixa temperatura especializados (como a CVD Potenciada por Plasma), onde a energia é fornecida por um plasma elétrico em vez de apenas pelo calor.

Em última análise, dominar o controle de temperatura é essencial para dominar o processo de Deposição Química a Vapor e alcançar um revestimento funcional e de alta qualidade.

Tabela de Resumo:

| Efeito da Temperatura | Impacto no Processo de CVD |

|---|---|

| Muito Baixa | Energia de ativação insuficiente; deposição lenta/nula, má adesão. |

| Faixa Ideal | Taxa de reação controlada; formação de filme aderente e de alta qualidade. |

| Muito Alta | Reações indesejadas na fase gasosa; revestimento pulverulento, dano ao substrato. |

Obtenha controle térmico preciso para seus processos de CVD com a KINTEK.

Se você está desenvolvendo semicondutores avançados, revestimentos de ferramentas duráveis ou filmes finos especializados, o equipamento de laboratório correto é fundamental. A KINTEK é especializada em sistemas de CVD de alta qualidade e consumíveis de laboratório projetados para fornecer o controle exato de temperatura que sua pesquisa e produção exigem.

Deixe-nos ajudá-lo a otimizar seu processo de deposição. Entre em contato com nossos especialistas hoje para discutir suas necessidades de aplicação específicas e descobrir a solução KINTEK para você.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais