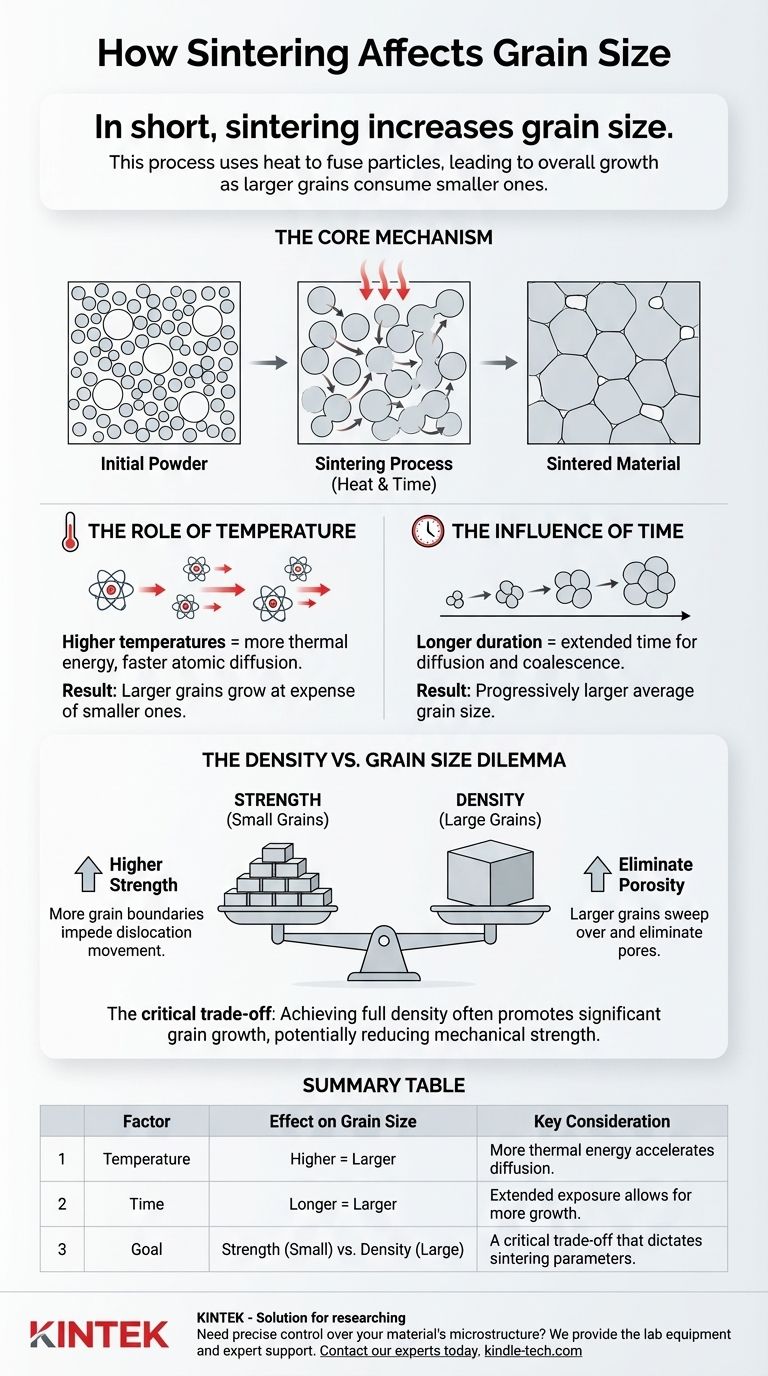

Em resumo, a sinterização aumenta o tamanho do grão. Este processo utiliza calor para fundir partículas, e uma consequência direta dessa difusão atômica e migração de contornos é que grãos menores são consumidos por grãos maiores, levando a um crescimento geral no tamanho médio do grão do material. Os principais fatores que você pode controlar para influenciar esse crescimento são a temperatura e o tempo.

A sinterização é fundamentalmente um ato de equilíbrio. O objetivo é reduzir a porosidade e aumentar a densidade, mas os próprios mecanismos que alcançam isso — calor e tempo — também causam inerentemente o crescimento dos grãos, o que altera criticamente as propriedades finais do material.

O Mecanismo Central: Como a Sinterização Impulsiona o Crescimento do Grão

A sinterização é mais do que apenas aquecer um material. É um processo termicamente ativado projetado para transformar um pó compactado frouxamente em um objeto sólido e denso. Essa transformação ocorre no nível microscópico, impactando diretamente a estrutura do grão.

O Papel da Temperatura

Temperaturas de sinterização mais altas fornecem mais energia térmica aos átomos dentro do material. Essa energia permite que os átomos se difundam mais facilmente através dos contornos entre os grãos individuais.

Como resultado, grãos maiores e mais estáveis energeticamente crescem às custas dos menores, aumentando o tamanho médio do grão.

A Influência do Tempo

A duração do processo de sinterização é a segunda variável chave. Quanto mais tempo o material for mantido a alta temperatura, mais tempo haverá para a difusão atômica ocorrer.

Esse período prolongado permite que o processo de coalescência e crescimento dos grãos continue, levando a um tamanho médio de grão progressivamente maior até que eventualmente comece a se estabilizar.

A Ligação Entre Grãos e Poros

O principal objetivo da sinterização é a densificação — a eliminação de espaços vazios, ou poros, entre as partículas iniciais.

À medida que os grãos crescem e seus contornos migram, eles varrem e eliminam esses poros. É assim que o material se torna mais forte e mais sólido.

Por Que o Controle do Tamanho do Grão é Crítico

A microestrutura, particularmente o tamanho do grão, dita as características de desempenho finais da peça sinterizada. Entender essa ligação é essencial para projetar materiais que atendam a demandas específicas.

Impacto na Resistência Mecânica

O tamanho do grão tem um efeito profundo na resistência e dureza de um material. Em muitos materiais, grãos menores resultam em maior resistência.

Isso ocorre porque os contornos entre os grãos atuam como obstáculos que impedem o movimento das discordâncias, que é o principal mecanismo de deformação plástica. Mais contornos significam mais obstáculos e um material mais forte.

Influência em Outras Propriedades

Além da resistência, o tamanho do grão afeta uma ampla gama de características. Pode influenciar a durabilidade, a condutividade elétrica e até mesmo as propriedades ópticas de um material.

Por exemplo, em algumas cerâmicas avançadas, atingir um tamanho de grão específico e uniforme é necessário para criar um produto final transparente.

Entendendo as Trocas (Trade-offs)

Otimizar um processo de sinterização raramente é simples. Muitas vezes, envolve navegar em um conflito crítico entre atingir a densidade total e prevenir o crescimento indesejado do grão.

O Dilema Densidade vs. Tamanho do Grão

Para eliminar a porosidade e atingir a densidade máxima, você geralmente precisa de temperaturas mais altas ou tempos de sinterização mais longos. No entanto, essas mesmas condições também promovem um crescimento significativo do grão.

Isso pode levar a uma situação em que você cria uma peça muito densa que, infelizmente, carece da resistência mecânica que teria com uma estrutura de grão mais fina.

Atingindo um Platô

Conforme observado em estudos de materiais, o crescimento do grão não é infinito. Após uma certa duração em uma determinada temperatura, a taxa de crescimento diminui e tende a se estabilizar.

Entender esse comportamento é fundamental para o controle do processo. Permite que os engenheiros mantenham uma peça na temperatura por tempo suficiente para atingir a densidade alvo sem deixar os grãos crescerem descontroladamente.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros ideais de sinterização dependem inteiramente das propriedades desejadas do componente final. Sua aplicação principal dita como você deve abordar a troca densidade-tamanho do grão.

- Se seu foco principal for resistência e dureza máximas: Priorize manter os grãos pequenos usando a menor temperatura possível e o menor tempo necessário para atingir a densidade de componente necessária.

- Se seu foco principal for atingir densidade e estabilidade máximas: Você pode precisar aceitar um crescimento maior do grão usando temperaturas mais altas ou tempos mais longos, especialmente se a resistência mecânica final não for o fator mais crítico.

Em última análise, dominar o processo de sinterização é sobre controlar precisamente a microestrutura final do material para alcançar sua função pretendida.

Tabela de Resumo:

| Fator | Efeito no Tamanho do Grão | Consideração Principal |

|---|---|---|

| Temperatura | Temperatura mais alta = Grãos maiores | Mais energia térmica acelera a difusão atômica. |

| Tempo | Tempo mais longo = Grãos maiores | Exposição prolongada permite mais crescimento do grão. |

| Objetivo | Resistência (Grãos Pequenos) vs. Densidade (Grãos Grandes) | Uma troca crítica que dita os parâmetros de sinterização. |

Precisa de controle preciso sobre a microestrutura do seu material?

O processo de sinterização é um equilíbrio delicado. Na KINTEK, nos especializamos em fornecer o equipamento de laboratório e o suporte especializado de que você precisa para atingir o tamanho de grão e a densidade perfeitos para sua aplicação específica — seja você desenvolvendo componentes de alta resistência ou materiais com propriedades especializadas.

Deixe-nos ajudá-lo a otimizar seu processo de sinterização. Entre em contato com nossos especialistas hoje para discutir suas necessidades de laboratório!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia