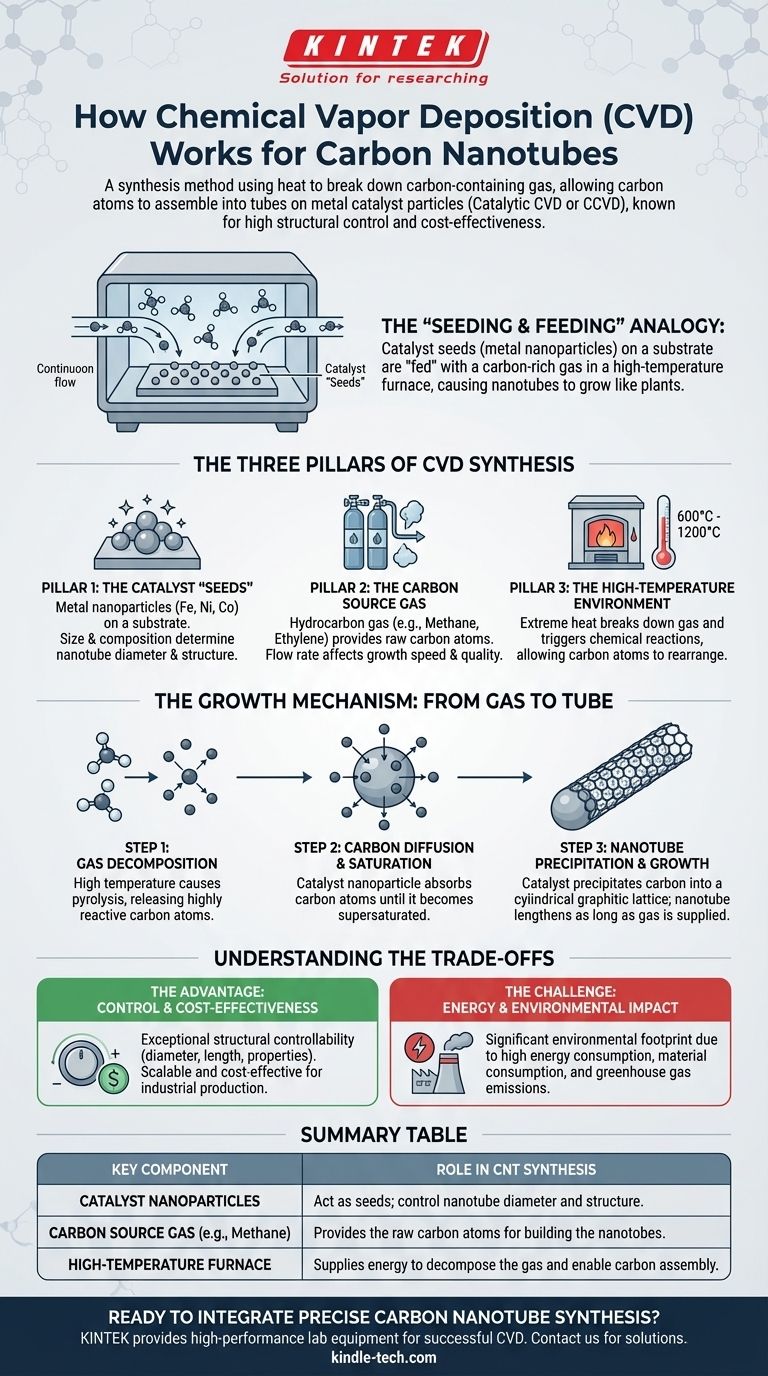

Em sua essência, a deposição química de vapor (CVD) para nanotubos de carbono é um método de síntese que usa calor para decompor um gás contendo carbono, permitindo que os átomos de carbono se unam em estruturas semelhantes a tubos na superfície de pequenas partículas de catalisador metálico. Este processo, frequentemente chamado de CVD catalítico (CCVD), é a maneira mais comum e econômica de produzir nanotubos de carbono com um alto grau de controle estrutural.

A maneira mais simples de entender a CVD para nanotubos é pensar nela como "semeadura" de uma superfície com nanopartículas de catalisador e, em seguida, "alimentar" essas sementes com um gás rico em carbono em um forno de alta temperatura. Os nanotubos então crescem a partir dessas sementes de catalisador, assim como uma planta cresce do solo.

Os Três Pilares da Síntese CVD

Para entender como os nanotubos de carbono (CNTs) são cultivados, você deve primeiro entender os três componentes essenciais necessários para que o processo funcione. Cada um desempenha um papel distinto e crítico.

Pilar 1: As "Sementes" do Catalisador

Todo o processo começa com um catalisador. Geralmente são nanopartículas de metais como ferro, níquel ou cobalto.

Essas partículas são depositadas em um material base estável e resistente ao calor, chamado substrato. O tamanho e a composição dessas partículas de catalisador são críticos, pois influenciam diretamente o diâmetro e a estrutura dos nanotubos que crescerão a partir delas.

Pilar 2: O Gás Fonte de Carbono

Um gás hidrocarboneto, como metano, etileno ou acetileno, é continuamente alimentado na câmara de reação.

Este gás atua como matéria-prima — a fonte dos átomos de carbono que eventualmente formarão o nanotubo. A escolha do gás e sua taxa de fluxo afetam a velocidade de crescimento e a qualidade do produto final.

Pilar 3: O Ambiente de Alta Temperatura

O substrato e o catalisador são colocados dentro de um forno e aquecidos a temperaturas muito altas, tipicamente entre 600°C e 1200°C.

Este calor extremo fornece a energia necessária para desencadear as reações químicas. Ele decompõe o gás fonte de carbono e permite que os átomos de carbono se rearranjem na superfície do catalisador.

O Mecanismo de Crescimento: Do Gás ao Tubo

Uma vez que os três pilares estão no lugar, uma sequência precisa de eventos se desenrola em nanoescala para formar o nanotubo de carbono.

Etapa 1: Decomposição do Gás

A alta temperatura no forno faz com que as moléculas de gás hidrocarboneto se quebrem, um processo chamado pirólise. Isso libera átomos de carbono individuais altamente reativos.

Etapa 2: Difusão e Saturação de Carbono

Esses átomos de carbono livres são então absorvidos pelas nanopartículas de catalisador metálico. Os átomos se difundem através do volume da partícula metálica ou através de sua superfície.

A partícula de catalisador continua a absorver carbono até ficar supersaturada — não consegue mais reter.

Etapa 3: Precipitação e Crescimento do Nanotubo

Uma vez saturado, o catalisador precipita os átomos de carbono em uma estrutura estável e organizada. Essa estrutura é a rede cilíndrica e grafítica de um nanotubo de carbono.

O nanotubo continua a alongar-se enquanto houver suprimento de gás de carbono e o catalisador permanecer ativo. O processo para quando as condições de reação são alteradas ou o catalisador é desativado.

Compreendendo as Compensações

Embora a CVD seja o método dominante para a síntese de CNTs, é essencial entender suas vantagens e desafios inerentes.

A Vantagem: Controle e Custo-Benefício

A CVD é o principal método de síntese porque oferece controlabilidade estrutural excepcional. Ao ajustar cuidadosamente o catalisador, a temperatura e a mistura de gases, os pesquisadores podem influenciar o diâmetro, o comprimento e até mesmo as propriedades eletrônicas dos nanotubos.

Além disso, é um processo altamente escalável e econômico, tornando-o adequado para a produção industrial exigida para aplicações comerciais.

O Desafio: Energia e Impacto Ambiental

A principal desvantagem da CVD reside em sua pegada ambiental. O próprio processo de síntese é a principal fonte de potencial ecotoxicidade.

Isso é impulsionado pelo alto consumo de energia para manter as temperaturas do forno, o consumo de materiais precursores (gases) e a emissão de gases de efeito estufa como subprodutos da reação.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os fundamentos da CVD permite alinhar o processo com seus objetivos específicos.

- Se seu foco principal é pesquisa e controle estrutural preciso: Concentre-se na engenharia do tamanho da partícula do catalisador e na otimização de parâmetros do processo, como temperatura e taxas de fluxo de gás.

- Se seu foco principal é a produção em larga escala e econômica: Reconheça que a CVD é o padrão da indústria, mas priorize a otimização da eficiência energética e a minimização de resíduos para melhorar seus resultados.

- Se seu foco principal é minimizar o impacto ambiental: Investigue técnicas emergentes de CVD de baixa temperatura, explore catalisadores "verdes" alternativos e implemente sistemas robustos para recuperação de energia e controle de emissões.

Em última análise, a deposição química de vapor é uma ferramenta poderosa e versátil para a criação de nanomateriais, mas dominá-la significa equilibrar seu controle excepcional com suas significativas demandas de recursos.

Tabela Resumo:

| Componente Chave | Papel na Síntese de CNT |

|---|---|

| Nanopartículas de Catalisador | Atuam como sementes; controlam o diâmetro e a estrutura do nanotubo. |

| Gás Fonte de Carbono (ex: Metano) | Fornece os átomos de carbono brutos para a construção dos nanotubos. |

| Forno de Alta Temperatura | Fornece energia para decompor o gás e permitir a montagem do carbono. |

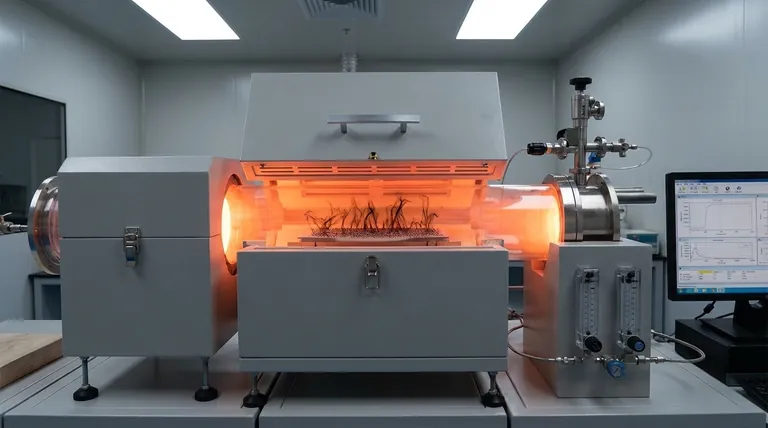

Pronto para integrar a síntese precisa de nanotubos de carbono em sua pesquisa ou linha de produção?

O crescimento controlado de CNTs via CVD requer equipamentos de laboratório confiáveis e de alto desempenho. A KINTEK é especializada no fornecimento de fornos, sistemas de manuseio de gás e consumíveis essenciais para uma deposição química de vapor catalítica bem-sucedida.

Entre em contato conosco hoje para discutir como nossas soluções podem ajudá-lo a alcançar um controle superior sobre a síntese de seus nanotubos, seja para pesquisa avançada ou produção escalável.

Entre em contato com nossos especialistas →

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação