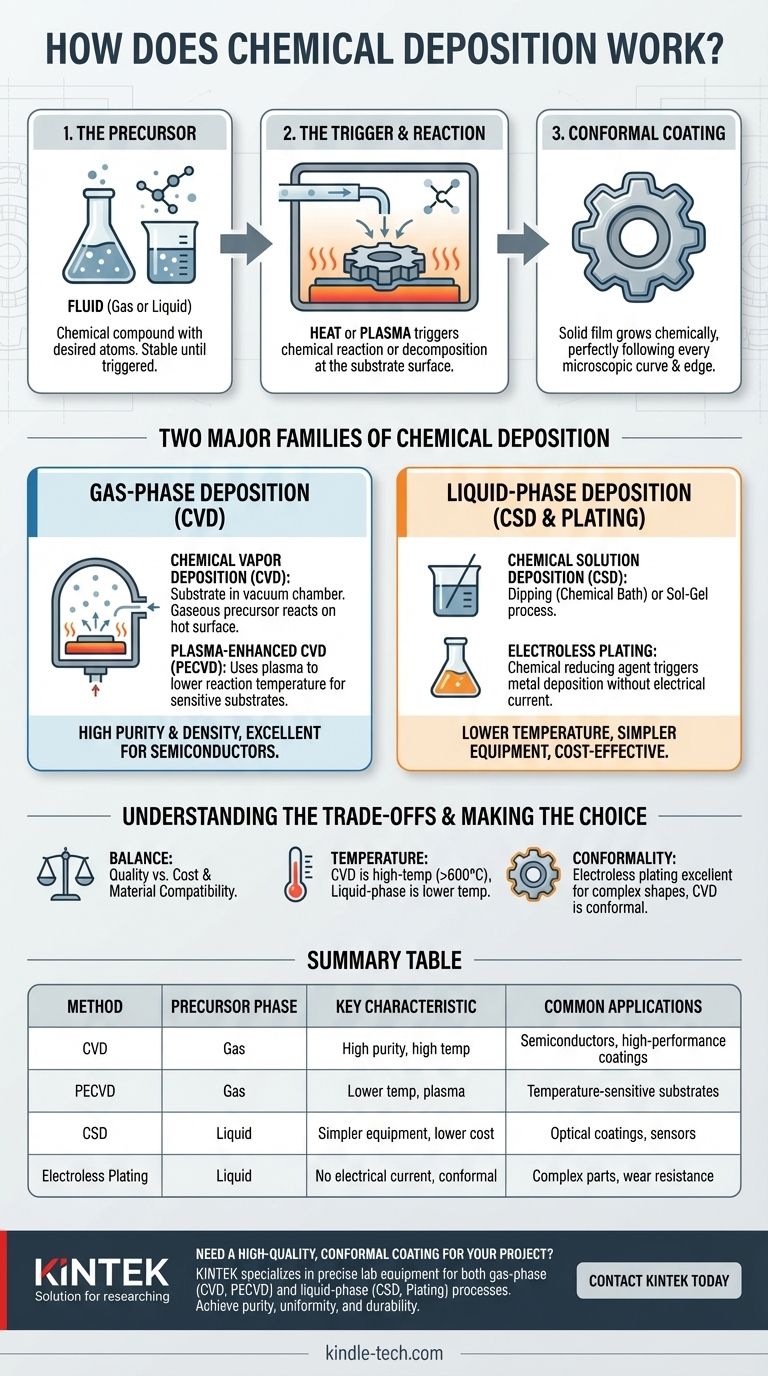

Em sua essência, a deposição química é um processo onde um fluido — seja um gás ou um líquido — sofre uma reação química na superfície de um objeto para criar um filme fino sólido. O segredo é que a nova camada não é simplesmente aplicada, mas sim quimicamente formada diretamente sobre a peça, resultando em um revestimento altamente uniforme e aderente.

A deposição química não é um método único, mas uma família de técnicas usadas para cultivar filmes finos. O princípio definidor é o uso de uma reação química em uma superfície para criar uma camada sólida. A principal diferença entre os métodos reside no estado do material de partida, conhecido como precursor: gás ou líquido.

O Princípio Fundamental: De Fluido a Filme Sólido

A deposição química é um processo fundamental na ciência dos materiais e na fabricação, usado para criar de tudo, desde chips semicondutores a revestimentos resistentes ao desgaste em ferramentas. O princípio permanece consistente em todas as suas variações.

O Papel do Precursor

Todo processo de deposição química começa com um precursor. Este é um composto químico em estado fluido (gás ou líquido) que contém os átomos que você deseja depositar.

O precursor é projetado para ser estável à temperatura ambiente, mas reativo sob condições específicas.

O Gatilho para a Reação

O fluido precursor é introduzido em uma câmara contendo o objeto a ser revestido, conhecido como substrato. O processo é então acionado, mais comumente por calor.

Quando o substrato é aquecido a uma específica temperatura de reação, as moléculas precursoras que entram em contato com sua superfície quente reagem ou se decompõem. Essa mudança química "desagrega" o precursor, deixando o material sólido desejado ligado à superfície.

A Marca do Revestimento Conforme

Uma grande vantagem da deposição química é a sua capacidade de produzir filmes conformes. Isso significa que o revestimento cresce com uma espessura uniforme em toda a superfície exposta do objeto.

Ele segue perfeitamente todas as curvas microscópicas, bordas e características internas, ao contrário dos processos de linha de visão (como pintura em spray) que não conseguem revestir áreas ocultas.

As Duas Principais Famílias de Deposição Química

A técnica específica usada depende da fase do precursor. Isso divide o campo em duas categorias principais: deposição em fase gasosa e deposição em fase líquida.

Deposição em Fase Gasosa: Deposição Química de Vapor (CVD)

Deposição Química de Vapor (CVD) é a técnica de fase gasosa mais proeminente. O substrato é colocado em uma câmara de reação sob um vácuo controlado.

Um precursor gasoso volátil é então introduzido na câmara. O vácuo garante um ambiente puro e controla a pressão, permitindo que o gás preencha todo o espaço.

Quando o substrato é aquecido, o precursor gasoso reage em sua superfície, construindo o filme sólido camada por camada atômica. Isso resulta em revestimentos excepcionalmente puros e uniformes. Uma variação comum, a CVD Assistida por Plasma (PECVD), usa plasma para energizar o gás, permitindo que a reação ocorra em temperaturas muito mais baixas.

Deposição em Fase Líquida: CSD e Galvanoplastia

Esta categoria usa um precursor dissolvido em um solvente líquido. Os métodos são geralmente mais simples e operam em temperaturas mais baixas do que a CVD tradicional.

A Deposição por Solução Química (CSD) envolve técnicas como mergulhar o substrato em um banho químico (Deposição por Banho Químico) ou usar um processo Sol-Gel onde o líquido se solidifica em um gel e é subsequentemente tratado termicamente.

A Galvanoplastia (Plating) é outro método comum em fase líquida. A Galvanoplastia sem Eletricidade (Electroless Plating), por exemplo, usa um agente redutor químico dentro do banho para acionar a deposição de metal no substrato sem qualquer corrente elétrica externa.

Entendendo as Compensações

Nenhum método único é universalmente superior. A escolha envolve equilibrar a necessidade de qualidade, compatibilidade de material e custo.

CVD: Pontos Fortes e Limitações

A força da CVD é a sua capacidade de produzir filmes de altíssima pureza, densos e conformes, tornando-a o padrão para aplicações de alto desempenho, como semicondutores.

No entanto, as altas temperaturas necessárias (frequentemente >600°C) podem danificar substratos sensíveis como plásticos ou certos metais. O processo também requer equipamentos de vácuo complexos e caros.

CSD e Galvanoplastia: Pontos Fortes e Limitações

Os métodos em fase líquida são atraentes porque operam à temperatura ambiente ou próxima dela e geralmente exigem equipamentos mais simples e menos caros.

A principal compensação é frequentemente a pureza e a densidade do filme. Os revestimentos podem, às vezes, incorporar impurezas do solvente e podem não atingir o mesmo nível de perfeição atômica que os filmes cultivados via CVD.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método correto requer alinhar as capacidades do processo com os requisitos de material e desempenho.

- Se o seu foco principal é a pureza e uniformidade máximas para eletrônicos de alto desempenho: A CVD de alta temperatura é o padrão da indústria para criar filmes finos impecáveis.

- Se você está trabalhando com materiais sensíveis à temperatura, como polímeros ou dispositivos pré-construídos: A PECVD ou um método em fase líquida como a CSD oferece uma alternativa de baixa temperatura.

- Se o seu objetivo é um revestimento metálico econômico e durável em formas complexas: A galvanoplastia sem eletricidade oferece excelente cobertura conforme sem sistemas de vácuo complexos.

Em última análise, entender a interação entre o precursor, o gatilho da reação e o substrato permite que você selecione a técnica de deposição ideal para sua aplicação específica.

Tabela de Resumo:

| Método | Fase do Precursor | Característica Principal | Aplicações Comuns |

|---|---|---|---|

| CVD (Deposição Química de Vapor) | Gás | Alta pureza, alta temperatura (>600°C) | Semicondutores, revestimentos de alto desempenho |

| PECVD (CVD Assistida por Plasma) | Gás | Temperatura mais baixa, usa plasma | Substratos sensíveis à temperatura |

| CSD (Deposição por Solução Química) | Líquido | Equipamento mais simples, custo mais baixo | Revestimentos ópticos, sensores |

| Galvanoplastia sem Eletricidade | Líquido | Sem corrente elétrica, revestimento conforme | Peças complexas, resistência ao desgaste |

Precisa de um Revestimento Conforme de Alta Qualidade para o Seu Projeto?

Escolher o método de deposição química correto é fundamental para o desempenho dos seus materiais. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos de deposição em fase gasosa (CVD, PECVD) e em fase líquida (CSD, Galvanoplastia). Nossa experiência garante que você alcance a pureza, uniformidade e durabilidade que sua aplicação exige.

Deixe nossos especialistas ajudá-lo a selecionar a solução ideal. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição