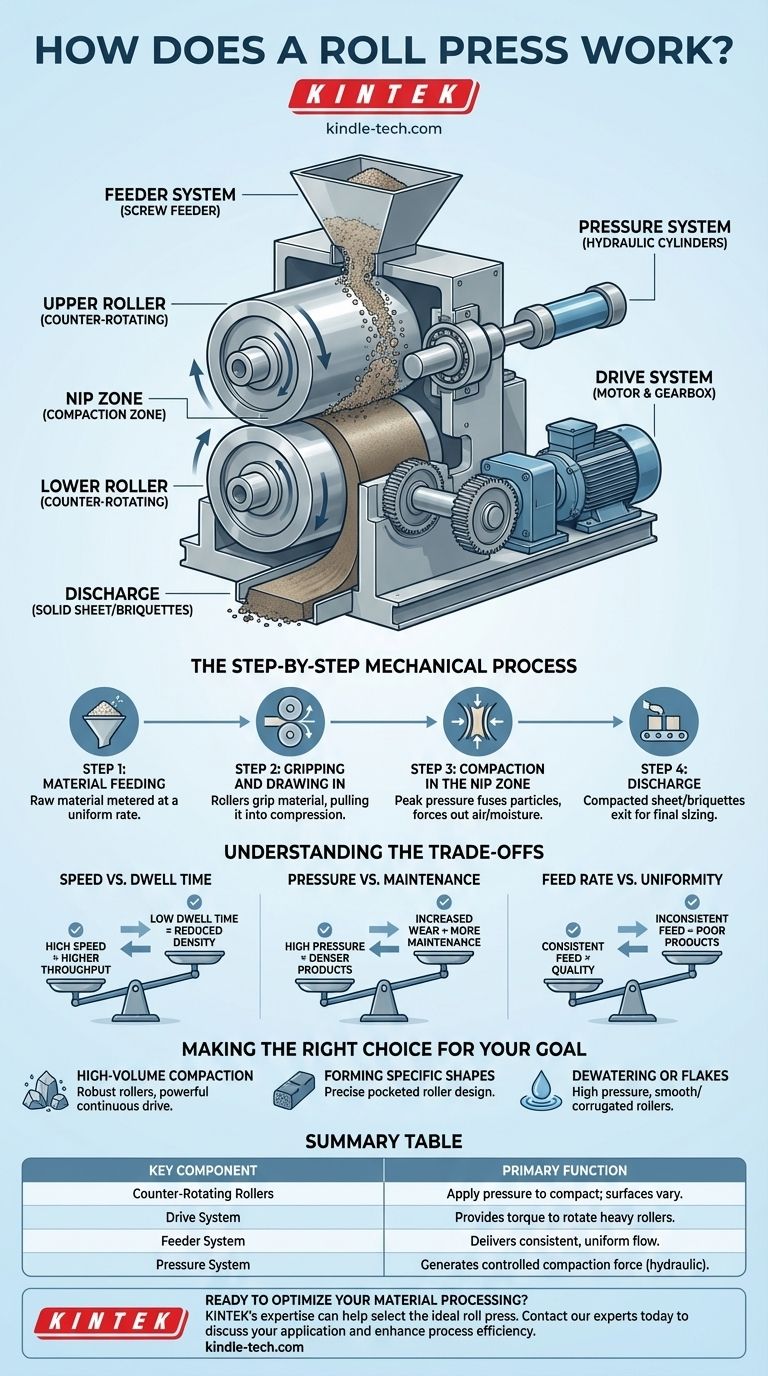

Em sua essência, uma prensa de rolos é uma máquina de pressão mecânica contínua. Ela funciona puxando o material entre dois grandes rolos que giram em sentidos opostos. À medida que o material passa pela abertura estreita entre eles — uma zona conhecida como "nip" — ele é submetido a uma força imensa, compactando-o em uma forma sólida e mais densa.

O princípio essencial de uma prensa de rolos é sua capacidade de transformar um fluxo contínuo de material solto em uma folha ou briquete compactado. Diferente de uma prensa que opera em ciclos, a prensa de rolos funciona constantemente, tornando-a uma solução altamente eficiente para processos industriais de alto rendimento.

Os Componentes Essenciais de uma Prensa de Rolos

Para entender o processo, é essencial reconhecer os componentes-chave que trabalham em uníssono.

Os Rolos Contra-Rotativos

Estes são o coração da máquina. Suas superfícies podem ser lisas para criar folhas densas, corrugadas para flocos, ou com bolsões (indentadas) para produzir briquetes com formas precisas.

O Sistema de Acionamento

Um motor potente e um conjunto de caixa de engrenagens fornecem o torque necessário para girar os rolos pesados contra a imensa resistência do material que está sendo compactado. A sincronização desses rolos é crítica.

O Sistema de Alimentação

Este mecanismo, frequentemente um alimentador de rosca, é responsável por entregar um fluxo consistente e uniforme de matéria-prima na abertura acima dos rolos. A qualidade do produto final depende muito do desempenho do alimentador.

O Sistema de Pressão

Enquanto os rolos fornecem a ação mecânica, a própria força compressiva é tipicamente gerada por um sistema hidráulico. Cilindros hidráulicos empurram um dos mancais dos rolos, forçando os rolos a se unirem com uma pressão controlada e consistente.

O Processo Mecânico Passo a Passo

A operação é um fluxo contínuo e ininterrupto de quatro etapas que se repete continuamente enquanto o material é fornecido.

Etapa 1: Alimentação do Material

A matéria-prima é carregada em uma tremonha e o sistema de alimentação a dosa, garantindo que seja introduzida nos rolos a uma taxa previsível e uniforme.

Etapa 2: Agarre e Puxada

À medida que os rolos giram para dentro, eles agarram o material solto e o puxam para a zona de compressão. O ângulo em que isso acontece é conhecido como "ângulo de nip".

Etapa 3: Compactação na Zona de Nip

A abertura entre os rolos se estreita até seu ponto mínimo. Aqui, a pressão atinge o pico, forçando o ar ou a umidade para fora do material e fundindo as partículas individuais em uma massa sólida e densificada.

Etapa 4: Descarga

A folha sólida recém-formada ou o fluxo de briquetes sai da parte inferior dos rolos. Pode então cair em uma esteira transportadora ou em um britador para ser dimensionado para sua aplicação final.

Compreendendo as Compensações

A eficiência de uma prensa de rolos não é absoluta; é um equilíbrio de fatores concorrentes que devem ser gerenciados.

Velocidade vs. Tempo de Permanência

Aumentar a velocidade de rotação dos rolos aumenta o rendimento, o que é frequentemente desejável. No entanto, isso reduz o "tempo de permanência" — a duração em que o material está sob pressão máxima — o que pode impactar negativamente a densidade e a resistência finais do produto.

Pressão vs. Manutenção

Uma pressão hidráulica mais alta leva a produtos mais densos e resistentes. Mas essa força elevada aumenta drasticamente a taxa de desgaste nas superfícies dos rolos e nos mancais, levando a ciclos de manutenção mais frequentes e custosos.

Taxa de Alimentação vs. Uniformidade

Uma alimentação inconsistente é a causa mais comum de maus resultados. A superalimentação pode sufocar a prensa e sobrecarregar o motor de acionamento, enquanto a subalimentação resulta em produtos mal formados e de baixa densidade.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal para uma prensa de rolos depende inteiramente do resultado desejado.

- Se o seu foco principal é a compactação de alto volume (por exemplo, minerais, fertilizantes): Você precisa de superfícies de rolos robustas e resistentes ao desgaste e um sistema de acionamento potente e confiável, capaz de operação contínua e de alta pressão.

- Se o seu foco principal é a formação de formas específicas (briquetagem de carvão ou carvão vegetal): O design e a precisão dos bolsões dos rolos são primordiais, pois definem diretamente a forma, o tamanho e a qualidade do produto final.

- Se o seu foco principal é a desidratação ou a criação de flocos: Uma combinação de alta pressão com rolos lisos ou corrugados é essencial para espremer o líquido de forma eficiente ou cortar o material na forma desejada.

Em última análise, dominar uma aplicação de prensa de rolos é sobre alcançar o equilíbrio perfeito entre a taxa de alimentação, a velocidade do rolo e a pressão aplicada.

Tabela Resumo:

| Componente Chave | Função Principal |

|---|---|

| Rolos Contra-Rotativos | Aplicam pressão para compactar o material; as superfícies podem ser lisas, corrugadas ou com bolsões. |

| Sistema de Acionamento | Fornece o torque para girar os rolos pesados contra a resistência do material. |

| Sistema de Alimentação | Entrega um fluxo consistente e uniforme de matéria-prima para a prensa. |

| Sistema de Pressão | Tipicamente hidráulico, gera a força controlada necessária para a compactação. |

Pronto para Otimizar o Processamento do Seu Material?

Compreender a mecânica de uma prensa de rolos é o primeiro passo. Implementar a prensa certa para o seu material específico e metas de rendimento é o que entrega resultados reais. Seja para compactação de alto volume, briquetagem precisa ou desidratação eficiente, a experiência da KINTEK em equipamentos e consumíveis de laboratório pode ajudá-lo a selecionar e manter a prensa de rolos ideal para suas necessidades laboratoriais ou industriais.

Entre em contato com nossos especialistas hoje para discutir sua aplicação e descobrir como a KINTEK pode aprimorar a eficiência do seu processo e a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina de Prensa Hidráulica Automática Calefactada com Placas Calefactadas para Prensa Caliente de Laboratorio 25T 30T 50T

- Máquina Vulcanizadora de Borracha Prensas Vulcanizadoras de Placa para Laboratório

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

As pessoas também perguntam

- Quais são as vantagens de uma máquina de prensa de comprimidos de punção única? Maximize a Eficiência de P&D com Material Mínimo

- O que é a técnica de pastilha prensada? Um Guia para Criar Amostras Sólidas Uniformes a Partir de Pó

- Qual é a diferença entre uma prensa de comprimidos de punção única e uma rotativa? Escolha a Máquina Certa para o Seu Laboratório ou Produção

- Quais são os diferentes tipos de máquinas de comprimir comprimidos? Escolha a Máquina Certa para o Seu Laboratório ou Escala de Produção

- O que é a compressão de comprimidos na indústria farmacêutica? O Processo Central para a Produção de Formas Farmacêuticas Orais Sólidas