Em sua essência, uma prensa de pellets, também conhecida como moinho de pellets, é uma máquina que transforma biomassa solta, de baixa densidade, ou outros materiais em pellets densos e uniformes. Ela consegue isso usando uma imensa pressão mecânica para forçar a matéria-prima através dos orifícios de uma matriz de aço temperado. O atrito gerado durante esse processo cria calor intenso, que ativa ligantes naturais dentro do material, fazendo com que ele se funda à medida que é extrudado.

A percepção crítica é que a peletização não é apenas uma simples compressão. É um processo de extrusão térmica, onde a combinação de pressão intensa, calor por atrito e os próprios ligantes naturais do material trabalham juntos para criar um produto final denso e durável.

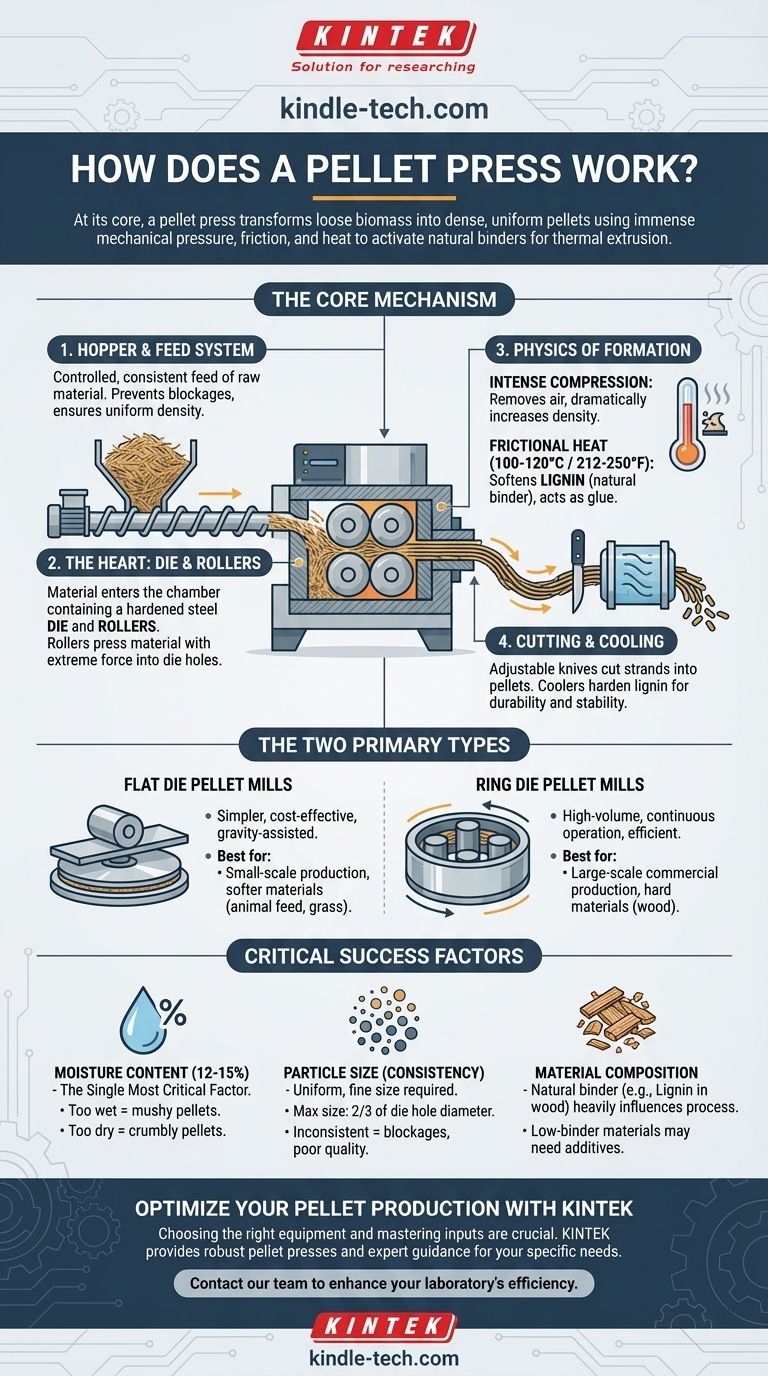

O Mecanismo Central: Da Matéria-Prima ao Pellet Acabado

Compreender a jornada do material através da prensa revela como o processo funciona. Cada etapa desempenha um papel crítico na qualidade final do pellet.

A Tremonha e o Sistema de Alimentação

Todo o material começa na tremonha. A partir daí, um alimentador controlado, tipicamente um parafuso sem-fim, entrega um fluxo consistente e uniforme da matéria-prima para a câmara de peletização. Essa taxa de alimentação consistente é essencial para prevenir bloqueios e garantir uma densidade uniforme do pellet.

O Coração da Máquina: A Matriz e os Rolos

É aqui que a transformação ocorre. O material entra em uma câmara contendo dois componentes principais: uma matriz e um ou mais rolos.

A matriz é uma peça circular espessa de aço temperado perfurada com numerosos orifícios ou canais. Os rolos pressionam contra a superfície interna da matriz com força extrema. À medida que os rolos giram, eles forçam continuamente a matéria-prima para dentro e através dos orifícios da matriz.

A Física da Formação do Pellet

À medida que o material é forçado através dos orifícios da matriz, duas coisas importantes acontecem. Primeiro, ele é intensamente comprimido, o que remove o ar e aumenta drasticamente sua densidade.

Segundo, o imenso atrito entre o material e as paredes da matriz gera calor significativo, frequentemente atingindo 100-120°C (212-250°F). Esse calor amolece a lignina, um polímero natural encontrado na madeira e em outras matérias vegetais, que então atua como uma cola natural, unindo as partículas.

Corte e Resfriamento

À medida que os fios de material recém-formados, quentes e contínuos são extrudados do outro lado da matriz, um conjunto de facas ajustáveis os corta em um comprimento predeterminado, criando pellets individuais.

Esses pellets quentes são então enviados para um resfriador. Esta etapa final é crucial para endurecer a lignina e garantir que os pellets se tornem rígidos, duráveis e estáveis para armazenamento e transporte.

Os Dois Tipos Principais de Prensas de Pellets

Embora o princípio permaneça o mesmo, as prensas de pellets são tipicamente construídas em duas configurações distintas, cada uma adequada para diferentes escalas e materiais.

Moinhos de Pellets de Matriz Plana

Em um moinho de matriz plana, a matriz é um disco horizontal e plano. Os rolos são montados acima da matriz e giram, forçando o material para baixo através dos orifícios. A gravidade auxilia no processo de alimentação.

Essas máquinas são geralmente mais simples na construção, mais fáceis de manter e menos caras. São a escolha padrão para produção em pequena escala, uso doméstico e processamento de materiais mais macios como ração animal ou grama.

Moinhos de Pellets de Matriz Anelar

Em um moinho de matriz anelar, a matriz é um anel vertical que gira em alta velocidade em torno de rolos estacionários. A força centrífuga joga o material para fora contra a superfície interna da matriz rotativa, onde os rolos o forçam através dos orifícios da matriz.

Os moinhos de matriz anelar são construídos para operação contínua de alto volume e são mais eficazes na peletização de materiais duros como madeira. São o padrão da indústria para produção comercial e industrial em larga escala de pellets de combustível.

Compreendendo os Fatores Críticos de Sucesso

Simplesmente possuir uma prensa de pellets não é suficiente para produzir pellets de qualidade. A condição da matéria-prima é, sem dúvida, mais importante do que a própria máquina.

Teor de Umidade: A Variável Decisiva

Este é o fator mais crítico. O teor de umidade ideal para a maioria da biomassa está entre 12% e 15%.

Se o material estiver muito úmido, o vapor produzido na matriz impedirá a compressão adequada, resultando em pellets macios e pastosos. Se estiver muito seco, não há umidade suficiente para ajudar a ativar os ligantes, e os pellets serão quebradiços e se desfarão.

Tamanho da Partícula: Consistência é Fundamental

A matéria-prima deve ser moída para um tamanho de partícula consistente e fino antes de entrar no moinho de pellets. Uma regra geral é que o tamanho máximo da partícula não deve ser maior que dois terços do diâmetro dos orifícios da matriz. Partículas inconsistentes ou grandes demais levam a bloqueios e baixa qualidade do pellet.

Composição do Material e Ligantes

O tipo e a quantidade de ligante natural no material influenciam fortemente o processo. A madeira é rica em lignina, tornando-a ideal. Materiais com menos ligante natural, como alguns resíduos agrícolas, podem exigir a adição de um agente ligante (por exemplo, amido ou melaço) para formar um pellet durável.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo determina a tecnologia e o foco certos. Use esses princípios para guiar sua tomada de decisão.

- Se o seu foco principal é a produção em pequena escala ou o processamento de ração macia: Um moinho de pellets de matriz plana oferece o melhor equilíbrio entre custo, simplicidade e desempenho para suas necessidades.

- Se o seu foco principal é a produção comercial de pellets de combustível em larga escala: Um moinho de pellets de matriz anelar é o padrão exigido por sua eficiência, durabilidade e alto rendimento.

- Se você está solucionando problemas de baixa qualidade do pellet: Sempre investigue primeiro o teor de umidade e o tamanho da partícula do seu material, pois essas são as causas mais comuns de falha.

Dominar a produção de pellets é uma questão de controlar precisamente as entradas para alcançar uma saída previsível.

Tabela Resumo:

| Tipo de Prensa de Pellets | Melhor Para | Características Principais |

|---|---|---|

| Moinho de Matriz Plana | Produção em pequena escala, ração animal, materiais mais macios | Mais simples, manutenção mais fácil, custo-benefício, alimentação assistida por gravidade |

| Moinho de Matriz Anelar | Produção comercial de pellets de combustível em larga escala | Alto volume, operação contínua, eficiente para materiais duros como madeira |

Pronto para otimizar sua produção de pellets?

Seja você expandindo uma operação comercial ou iniciando um projeto em pequena escala, escolher o equipamento certo é crucial para o sucesso. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório robustos e eficientes, incluindo prensas de pellets projetadas para atender às suas necessidades específicas de material e rendimento.

Nossos especialistas podem ajudá-lo a selecionar o moinho perfeito e fornecer orientação sobre a preparação do material para garantir que você produza pellets duráveis e de alta qualidade sempre.

Entre em contato com nossa equipe hoje para discutir suas necessidades de peletização e descobrir como a KINTEK pode aumentar a eficiência e a produção do seu laboratório.

Guia Visual

Produtos relacionados

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

- Máquina Automática de Prensa de Pastilhas Hidráulicas de Laboratório para Uso em Laboratório

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

- prensa de pastilhas de Kbr 2t

As pessoas também perguntam

- Quão quente é uma prensa hidráulica? Compreendendo o Calor Crítico em Seu Sistema Hidráulico

- Qual é o uso do KBr? Domine a Preparação de Amostras para Espectroscopia IV Precisa

- Por que pastilhas de KBr são usadas em FTIR? Obtenha Análise Clara e Precisa de Amostras Sólidas

- Qual é a vantagem do KBr? Transparência IR Inigualável para Espectroscopia Precisa

- O que é o método de pastilha de pó prensado? Um Guia para Preparação Precisa de Amostras de FTIR