Em sua essência, um granulador de matriz plana funciona usando pressão e extrusão. A matéria-prima é alimentada em um disco de metal perfurado, chamado matriz plana. Um conjunto de rolos então percorre a superfície da matriz, comprimindo o material e forçando-o através dos orifícios para formar pellets densos e uniformes.

Embora a mecânica seja direta, o verdadeiro desafio reside em compreender as principais variáveis de design e os compromissos operacionais. Esse conhecimento é o que separa uma configuração de produção em pequena escala bem-sucedida daquela atormentada pela ineficiência e altos custos operacionais.

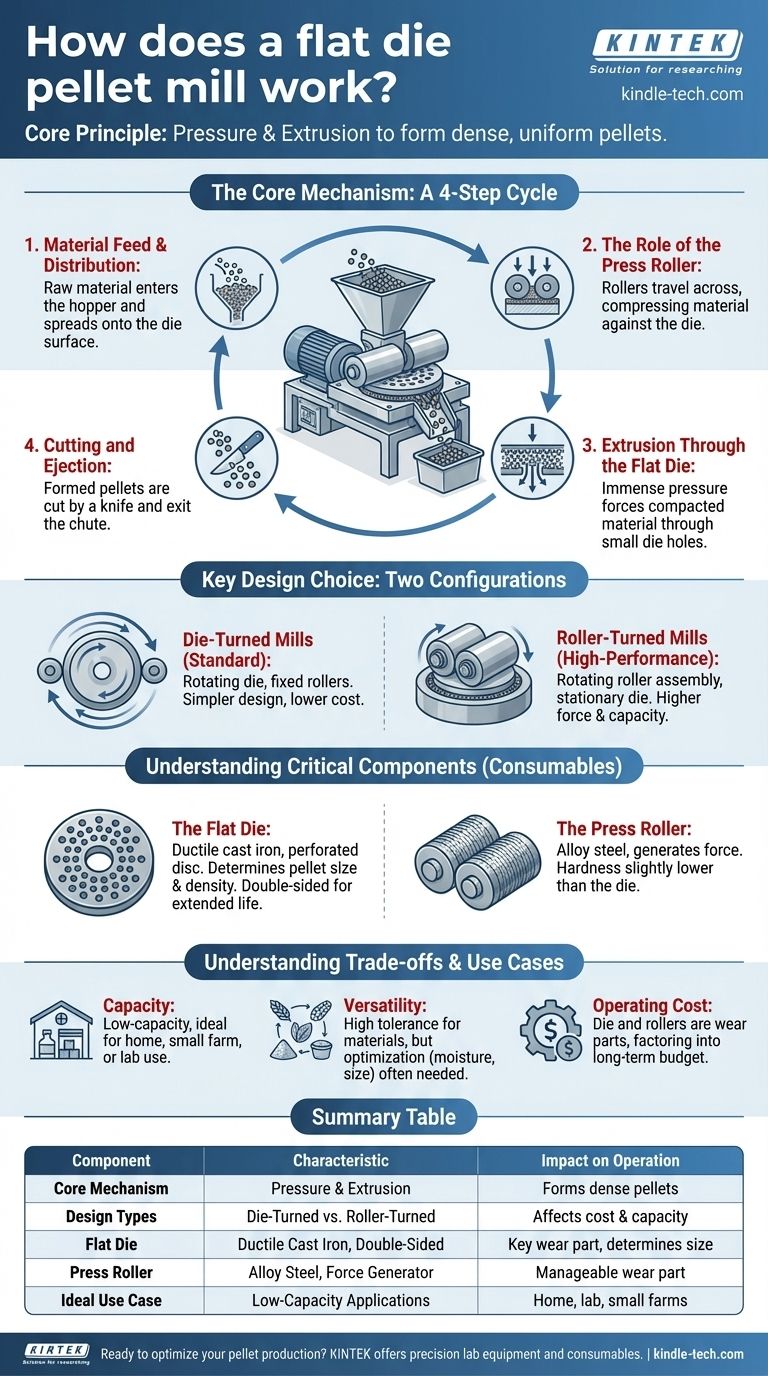

O Mecanismo Central: Da Matéria-Prima ao Pellet

Todo o processo é um ciclo contínuo de alimentação, compressão e extrusão do material. Cada etapa é crítica para a qualidade final dos pellets.

Etapa 1: Alimentação e Distribuição do Material

A matéria-prima, como ração animal em pó ou biomassa, é carregada em um funil de alimentação. A partir daí, ela cai na câmara de peletização, onde é distribuída uniformemente sobre a face da matriz plana estacionária ou rotativa.

Etapa 2: O Papel do Rolo de Compressão

À medida que a máquina opera, os rolos de compressão entram em contato com a matéria-prima. A imensa força gerada entre os rolos e a superfície da matriz comprime o material, criando a pressão necessária para a formação do pellet.

Etapa 3: Extrusão Através da Matriz Plana

Essa pressão força o material compactado através dos pequenos orifícios cilíndricos na matriz plana. À medida que o material passa por esses orifícios, ele é moldado em um pellet sólido e denso.

Etapa 4: Corte e Ejeção

À medida que os pellets recém-formados são extrudados do outro lado da matriz, eles são tipicamente cortados em um comprimento uniforme por uma faca fixa ou simplesmente se quebram devido ao estresse mecânico. Em seguida, eles saem da máquina através de uma calha de saída.

Escolha Principal de Design: Matriz Rotativa vs. Rolo Rotativo

Nem todos os granuladores de matriz plana operam da mesma forma. A principal diferença de design reside em qual componente principal gira, uma escolha que afeta diretamente o desempenho, a complexidade e o custo.

Granuladores de Matriz Rotativa: O Padrão Simples

Neste design, a matriz plana gira enquanto os rolos de compressão permanecem em uma posição fixa. O material é transportado sob os rolos pela matriz giratória. Este é geralmente um design mais simples e comum, frequentemente associado a menor custo e manutenção mais fácil.

Granuladores de Rolo Rotativo: A Opção de Alto Desempenho

Aqui, a matriz permanece estacionária enquanto o conjunto de rolos gira. Esta configuração geralmente envolve uma caixa de engrenagens e um sistema de transmissão de energia mais robustos, permitindo maior força rotacional e maior capacidade de produção. Esse desempenho aprimorado geralmente vem com um custo inicial mais alto.

Compreendendo os Componentes Críticos

A qualidade e a vida útil do seu granulador dependem inteiramente de duas partes principais: a matriz e os rolos.

A Matriz Plana: O Coração da Formação do Pellet

A matriz é um disco pesado, geralmente feito de ferro fundido dúctil, perfurado com orifícios. Suas especificações são críticas. O diâmetro do orifício determina diretamente o diâmetro dos seus pellets. A espessura da matriz influencia a densidade e a durabilidade do produto final.

Crucialmente, a matriz plana é uma peça de desgaste. Para mitigar isso, muitas matrizes são projetadas para serem usadas em ambos os lados, dobrando efetivamente sua vida útil operacional antes de precisarem ser substituídas.

O Rolo de Compressão: A Fonte de Força

Os rolos são feitos de um aço de liga superior e são responsáveis por gerar a força de compressão. Sua dureza é projetada para ser ligeiramente inferior à da matriz, garantindo que sejam um componente de desgaste gerenciável.

Um diâmetro de rolo maior aumenta a "força de agarre" na matéria-prima, permitindo que o granulador processe uma camada mais espessa de matéria-prima e, assim, melhore a capacidade geral de produção.

Compreendendo os Compromissos

Embora simples e eficazes, os granuladores de matriz plana não são uma solução universal. Entender suas limitações é fundamental para usá-los com sucesso.

Limitações de Capacidade

Por sua própria natureza, os granuladores de matriz plana são projetados para aplicações de baixa capacidade. Sua estrutura simples e pegada pequena os tornam ideais para uso doméstico, pequenas fazendas ou testes de laboratório, mas não são adequados para produção em grande escala industrial.

Versatilidade do Material vs. Otimização

Embora os granuladores de matriz plana tenham alta tolerância para uma variedade de matérias-primas, alcançar resultados ótimos com um material específico pode exigir experimentação. Ajustar o teor de umidade, o tamanho das partículas e os aditivos aglutinantes é frequentemente necessário para produzir pellets de alta qualidade.

Desgaste como Custo Operacional

Os rolos de compressão e a matriz plana são consumíveis. Sua substituição deve ser considerada no seu orçamento operacional. A natureza dupla da matriz ajuda a reduzir esse custo, mas ele permanece um aspecto inevitável da operação a longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da configuração correta do granulador depende inteiramente do seu objetivo específico de produção.

- Se o seu foco principal é simplicidade e baixo custo de entrada para uso doméstico: Um modelo de matriz rotativa é sua solução mais direta e econômica.

- Se o seu foco principal é maximizar a produção para uma pequena operação comercial: A maior capacidade e eficiência de um modelo de rolo rotativo podem justificar seu custo aumentado.

- Se o seu foco principal é versatilidade em diferentes materiais: Escolha um modelo com uma fonte de energia robusta (motor elétrico potente ou motor a diesel) e a capacidade de trocar facilmente as matrizes.

Ao entender esses princípios básicos, você pode selecionar e operar com confiança um granulador de matriz plana que se alinhe precisamente com suas necessidades de produção.

Tabela de Resumo:

| Componente/Característica | Característica Principal | Impacto na Operação |

|---|---|---|

| Mecanismo Central | Pressão e Extrusão | Forma pellets densos e uniformes a partir da matéria-prima |

| Tipos de Design | Matriz Rotativa vs. Rolo Rotativo | Afeta a simplicidade, o custo e a capacidade de produção |

| Matriz Plana | Ferro fundido dúctil, dupla face | Determina o tamanho/densidade do pellet; peça de desgaste chave |

| Rolo de Compressão | Aço de liga, mais macio que a matriz | Gera força de compressão; peça de desgaste gerenciável |

| Caso de Uso Ideal | Aplicações de baixa capacidade | Melhor para uso doméstico, pequenas fazendas ou testes de laboratório |

| Consideração Chave | Peças de desgaste são consumíveis | O custo de substituição faz parte da operação a longo prazo |

Pronto para otimizar sua produção de pellets em pequena escala? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às suas necessidades laboratoriais com precisão e confiabilidade. Se você está montando uma nova operação ou procurando melhorar uma existente, nossa experiência em tecnologia de granuladores pode ajudá-lo a alcançar resultados eficientes e consistentes. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir a solução certa para o seu projeto!

Guia Visual

Produtos relacionados

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina Elétrica de Prensagem de Comprimidos TDP Máquina de Puncionamento de Comprimidos

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Máquina Vulcanizadora de Borracha Prensas Vulcanizadoras de Placa para Laboratório

- Máquina de Prensa Hidráulica Automática Calefactada com Placas Calefactadas para Prensa Caliente de Laboratorio 25T 30T 50T

As pessoas também perguntam

- O que é uma prensa de comprimidos de punção única? Tabletagem de Precisão para P&D e Pequenos Lotes

- Quais são as vantagens da operação de estampagem (press working)? Desbloqueie a Produção em Massa de Alta Velocidade e Baixo Custo

- Quais são os diferentes tipos de máquinas de comprimir comprimidos? Escolha a Máquina Certa para o Seu Laboratório ou Escala de Produção

- Quais são as duas classificações de máquinas de compressão de comprimidos? Prensas de Punção Única vs. Prensas Rotativas Explicadas

- Quais são as vantagens de uma máquina de prensa de comprimidos de punção única? Maximize a Eficiência de P&D com Material Mínimo