Na prática, uma atmosfera redutora é criada pela introdução de gases específicos no forno que buscam ativamente e se combinam com o oxigênio livre, prevenindo assim a oxidação da peça de trabalho. Os métodos mais comuns envolvem o uso da combustão controlada de combustível para gerar uma alta proporção de CO para CO₂, a introdução de uma mistura de gases puros como hidrogênio e nitrogênio, o uso de amônia dissociada como fonte de hidrogênio, ou a criação de um vácuo elevado para remover completamente os gases contendo oxigênio.

O desafio central não é simplesmente adicionar um "gás redutor", mas sim manter um desequilíbrio químico preciso onde o oxigênio é ativamente removido mais rápido do que pode ser introduzido. Isso requer um controle rigoroso tanto da composição do gás quanto da integridade física do próprio forno.

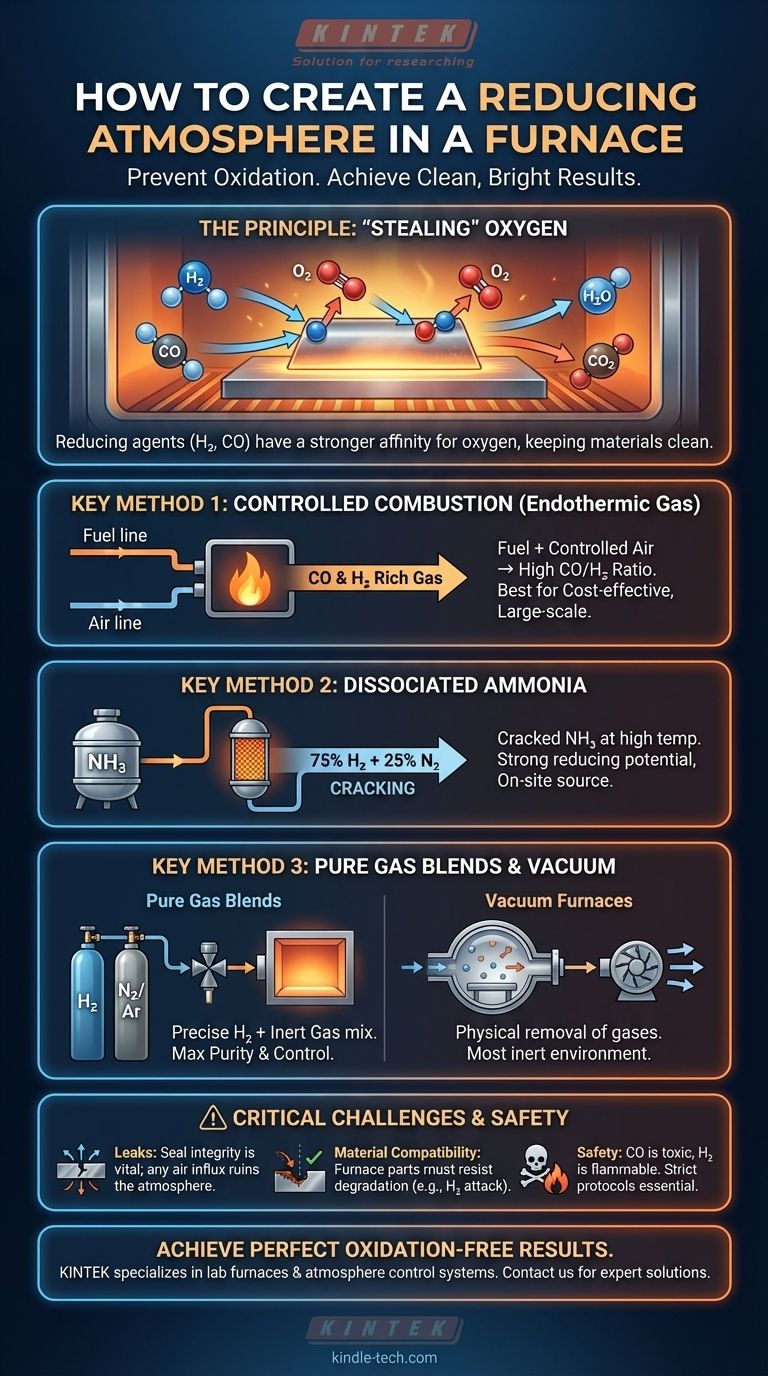

O Princípio de uma Atmosfera Redutora

Uma atmosfera redutora é um ambiente de forno controlado que é quimicamente projetado para prevenir ou reverter a oxidação na superfície de um material durante o processamento em alta temperatura.

Por que é Necessário

Em temperaturas elevadas, a maioria dos metais reage prontamente com qualquer oxigênio disponível para formar óxidos, que aparecem como carepa ou descoloração. Uma atmosfera redutora neutraliza isso fornecendo uma abundância de "agentes redutores".

Como Funcionam os Agentes Redutores

Agentes redutores são elementos ou compostos, como hidrogênio (H₂) e monóxido de carbono (CO), que têm uma afinidade mais forte pelo oxigênio do que o material que está sendo tratado. Eles efetivamente "roubam" átomos de oxigênio do ambiente e até mesmo de óxidos existentes na superfície do material, deixando-o limpo e brilhante.

Métodos Principais para Criar uma Atmosfera Redutora

O método específico escolhido depende do material, da pureza necessária, da temperatura do processo e das considerações de custo.

Método 1: Combustão Controlada (Gás Endógeno)

Este é um método industrial amplamente utilizado onde um combustível hidrocarboneto (como gás natural) é parcialmente queimado com uma quantidade controlada de ar.

Esta reação é gerenciada para produzir um gás rico em monóxido de carbono (CO) e hidrogênio (H₂), ambos poderosos agentes redutores. A proporção de CO para dióxido de carbono (CO₂) é o parâmetro de controle crítico.

Método 2: Amônia Dissociada

Neste processo, a amônia anidra (NH₃) é craqueada em altas temperaturas sobre um catalisador.

Ela se decompõe em uma mistura de 75% hidrogênio e 25% nitrogênio. A alta concentração de hidrogênio cria um potencial redutor muito forte.

Método 3: Misturas de Gases Puros

Para máxima precisão e pureza, muitos processos utilizam misturas diretas de gases engarrafados puros.

Comumente, esta é uma mistura de hidrogênio (H₂) e um gás portador inerte como nitrogênio (N₂) ou argônio (Ar). A porcentagem de hidrogênio pode ser controlada com precisão, desde apenas alguns por cento para redução leve até 100% para aplicações agressivas.

Método 4: Fornos a Vácuo

Um forno a vácuo cria um ambiente redutor por um princípio diferente: remoção física de gases.

Ao bombear a câmara do forno para um vácuo elevado, as moléculas — incluindo o oxigênio — são quase totalmente eliminadas. Isso cria um ambiente inerte que previne a oxidação, alcançando um resultado final semelhante sem um agente redutor químico.

Compreendendo os Desafios Práticos

Criar e manter a atmosfera ideal é um desafio operacional significativo que requer vigilância constante.

A Ameaça Crítica de Vazamentos

Uma atmosfera redutora só é eficaz em um forno perfeitamente selado. Qualquer vazamento, por menor que seja, permitirá que o ar (que é 21% oxigênio) se infiltre na câmara.

Este influxo de oxigênio comprometerá imediatamente a atmosfera, podendo arruinar todo o processo. A detecção regular de vazamentos e a manutenção preventiva são inegociáveis para uma operação confiável.

Compatibilidade de Materiais em Altas Temperaturas

Os próprios gases redutores, combinados com o calor extremo, podem ser agressivos aos componentes do forno.

Materiais como o hidrogênio podem degradar certos metais e isolamentos. Revestimentos de forno, tubos e cadinhos devem ser feitos de materiais refratários altamente estáveis, como alumina ou magnésia bem sinterizadas, para resistir ao ambiente químico agressivo sem amolecer ou degradar.

Segurança e Manuseio de Gases

Muitos agentes redutores são perigosos. O monóxido de carbono é tóxico, e o hidrogênio é altamente inflamável e explosivo quando misturado com ar.

Protocolos de segurança adequados, ventilação, sistemas de detecção de gás e treinamento do operador são absolutamente essenciais ao trabalhar com essas atmosferas.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha de atmosfera depende diretamente de seus requisitos técnicos e restrições operacionais.

- Se seu foco principal é tratamento térmico de grande escala e custo-benefício: O gás endógeno proveniente da combustão controlada é um padrão industrial comprovado e econômico.

- Se seu foco principal é processamento de alta pureza com controle preciso: Misturas de hidrogênio puro e nitrogênio oferecem o mais alto grau de gerenciamento químico.

- Se seu foco principal é prevenir qualquer reação superficial: Um forno a vácuo de alta pressão fornece o ambiente mais inerte possível, livre de interação química.

- Se seu foco principal é um forte potencial redutor a partir de uma fonte local: A amônia dissociada fornece um suprimento econômico de gás rico em hidrogênio.

Em última análise, dominar sua atmosfera redutora é uma questão de controle químico preciso e integridade de equipamento intransigente.

Tabela Resumo:

| Método | Componentes Chave | Caso de Uso Principal |

|---|---|---|

| Combustão Controlada | CO, H₂ de mistura de combustível/ar | Tratamento térmico de grande escala e custo-benefício |

| Amônia Dissociada | 75% H₂, 25% N₂ | Redução forte a partir de uma fonte local |

| Misturas de Gases Puros | H₂, N₂ ou Ar | Processamento de alta pureza com controle preciso |

| Forno a Vácuo | Vácuo Elevado | Prevenção de qualquer reação superficial |

Alcance resultados perfeitos sem oxidação em seu laboratório. Criar e manter uma atmosfera redutora precisa é fundamental para o sucesso dos processos de tratamento térmico e sinterização. A KINTEK é especializada em fornos de laboratório, sistemas de controle de atmosfera e os consumíveis necessários para uma operação confiável. Nossos especialistas podem ajudá-lo a selecionar o equipamento e os gases corretos para seus materiais e aplicação específicos. Entre em contato conosco hoje para discutir suas necessidades e garantir que a integridade do seu forno e o controle do processo sejam intransigentes.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é a atmosfera de hidrogênio para forno de recozimento? Obter um Acabamento Brilhante e Livre de Óxidos

- O que é um exemplo de ambiente inerte? Controle a Química com Atmosferas Não Reativas

- Como um forno de recozimento com atmosfera de hidrogênio (H2) modifica as características eletromagnéticas do MXene? Desbloqueando o Ferromagnetismo

- Qual o papel de um forno de proteção com argônio de alta pureza no recozimento de ligas Ti-Cr-Al-V? Alcance precisão de 1100°C

- Quais são as funções da sinterização por gravidade e do árgon em suportes de NiCoCrAlY? Guia Especializado para Fabricação de Ligas Porosas

- Como um forno de carbonização e ativação a alta temperatura contribui para o desenvolvimento de carvão ativado à base de biomassa?

- O que é uma retorta de forno? Obtenha um Tratamento Térmico Preciso com Atmosferas Controladas

- Qual é a temperatura do recozimento por hidrogênio? Proteja seus componentes metálicos contra a fragilização