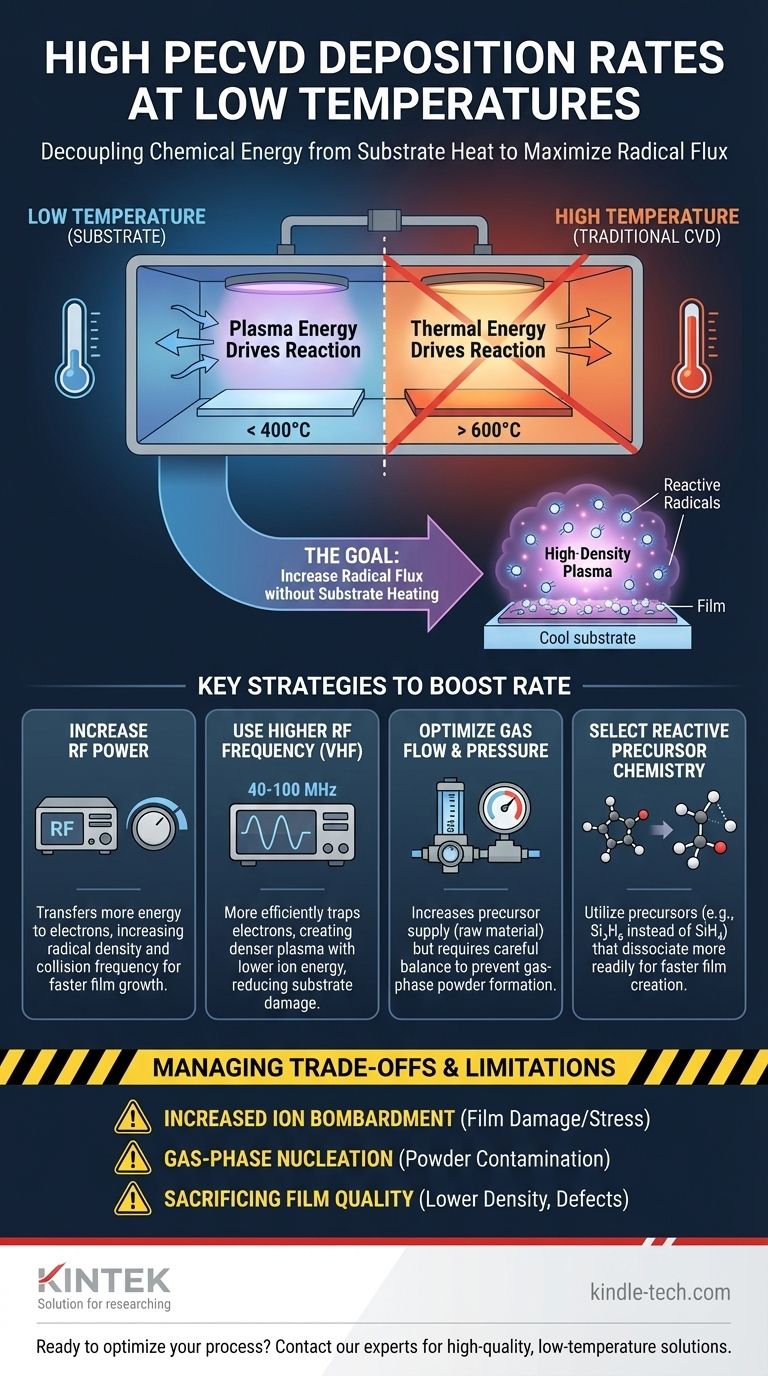

Para atingir uma alta taxa de deposição em PECVD a uma baixa temperatura, você deve aumentar a densidade das espécies químicas reativas dentro do plasma sem transferir energia térmica excessiva para o substrato. Isso é conseguido manipulando estrategicamente parâmetros como potência e frequência de RF, otimizando o fluxo de gás precursor e, em alguns casos, utilizando químicas mais reativas. O objetivo é tornar a reação química em si mais eficiente, contornando a necessidade de altas temperaturas do substrato.

O desafio central é desacoplar a energia necessária para as reações químicas da energia térmica entregue ao substrato. A principal vantagem do PECVD é a capacidade de fazer isso usando plasma para energizar os gases precursores. As estratégias mais eficazes envolvem a criação de um plasma muito denso e reativo, mantendo simultaneamente baixa a energia dos íons que atingem a superfície, maximizando assim a taxa de deposição e minimizando o calor e os danos.

O Princípio Fundamental: Energizar o Gás, Não a Superfície

Para otimizar o processo, é crucial entender por que o PECVD funciona em baixas temperaturas em primeiro lugar. Esse conhecimento forma a base para cada ajuste que você fizer.

Como o Plasma Substitui o Calor

Na Deposição Química de Vapor (CVD) tradicional, altas temperaturas do substrato (frequentemente >600°C) fornecem a energia térmica necessária para quebrar as moléculas do gás precursor e impulsionar as reações de superfície.

O PECVD cria um ambiente diferente. Um campo elétrico (geralmente de radiofrequência, ou RF) energiza elétrons livres, criando um plasma. Esses elétrons de alta energia colidem com as moléculas do gás precursor, quebrando-as em fragmentos altamente reativos chamados radicais.

Esses radicais são quimicamente "preparados" para reagir e formar um filme na superfície do substrato, mesmo em baixas temperaturas (tipicamente <400°C). A energia para a reação vem do plasma, e não do aquecimento do substrato.

Definindo a Taxa de Deposição

A taxa de deposição é fundamentalmente determinada pelo fluxo de radicais formadores de filme que chegam à superfície do substrato. Para aumentar a taxa, você deve aumentar esse fluxo.

Alavancas Chave para Aumentar a Taxa de Deposição

Vários parâmetros de processo influenciam diretamente a densidade de radicais reativos no plasma, permitindo que você aumente a taxa de deposição sem aumentar a temperatura.

Aumento da Potência de RF

Este é o controle mais direto. Maior potência de RF transfere mais energia para os elétrons no plasma. Isso resulta em colisões mais frequentes e energéticas com as moléculas do gás precursor, levando a uma maior densidade de radicais reativos e uma taxa de deposição mais rápida.

O Papel Crítico da Frequência de RF

Sistemas PECVD padrão usam uma frequência de 13,56 MHz. No entanto, a mudança para fontes de Frequência Muito Alta (VHF) (por exemplo, 40-100 MHz) é uma técnica poderosa para deposição de alta taxa e baixa temperatura.

Frequências mais altas são mais eficientes em aprisionar e energizar elétrons. Isso cria um plasma mais denso e mais dissociado com uma voltagem de plasma mais baixa, o que significa que os íons que atingem o substrato têm menor energia. O resultado é uma taxa de deposição mais alta com menor potencial de dano ao filme ou aquecimento do substrato.

Otimização do Fluxo de Gás e Pressão

Aumentar a taxa de fluxo do gás precursor fornece mais "matéria-prima" para a reação, o que pode aumentar a taxa de deposição até certo ponto.

No entanto, a pressão deve ser gerenciada com cuidado. Muita pressão pode levar a reações indesejadas em fase gasosa, onde partículas se formam no próprio plasma, e não no substrato. Esta é uma fonte comum de defeitos no filme.

Seleção da Química do Precursor

A escolha do gás precursor pode ter um impacto significativo. Algumas moléculas se dissociam mais facilmente ou criam radicais formadores de filme mais eficientes. Por exemplo, ao depositar filmes de silício, o dissilano (Si₂H₆) é frequentemente usado para atingir taxas de deposição mais altas em baixas temperaturas em comparação com o silano padrão (SiH₄), porque se decompõe mais prontamente.

Entendendo as Compensações e Limitações

Buscar a taxa máxima de deposição não é isento de consequências. Um consultor especialista deve ajudá-lo a antecipar e gerenciar os potenciais inconvenientes.

O Risco do Aumento do Bombardeio de Íons

Embora o aumento da potência de RF aumente a taxa de deposição, também aumenta a energia dos íons bombardeando o substrato. Isso pode ser benéfico para criar filmes densos, mas o bombardeio excessivo pode introduzir estresse compressivo, criar defeitos ou danificar substratos sensíveis. É precisamente por isso que os plasmas de frequência mais alta são tão vantajosos — eles mitigam essa troca.

Nucleação em Fase Gasosa (Formação de Pó)

Em potência e pressão muito altas, a densidade de radicais pode se tornar tão alta que eles começam a reagir uns com os outros na fase gasosa. Isso cria poeira ou pó que pode contaminar a câmara e arruinar o filme depositado. Isso geralmente define o limite superior de uma janela de processo estável.

Sacrificar a Qualidade do Filme pela Velocidade

A deposição rápida pode, às vezes, "prender" elementos indesejados (como hidrogênio em filmes de nitreto de silício) ou criar filmes com menor densidade e qualidade estrutural pior. Frequentemente, há uma troca direta entre a taxa de deposição e as propriedades finais do material do filme.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem ideal depende das restrições específicas do seu filme e substrato. Sua estratégia deve ser adaptada para equilibrar a necessidade de velocidade com a qualidade do filme e a integridade do substrato exigidas.

- Se seu foco principal é maximizar a taxa em um substrato robusto: Concentre-se primeiro em aumentar a potência de RF e o fluxo do precursor, já que o substrato pode tolerar alguma energia iônica adicional.

- Se seu foco principal é depositar filmes de alta qualidade em um substrato sensível (por exemplo, um polímero ou dispositivo eletrônico orgânico): Priorize o uso de uma fonte de frequência mais alta (VHF ou micro-ondas) para criar um plasma de alta densidade e baixa energia iônica.

- Se você está enfrentando defeitos no filme ou formação de pó em altas taxas: Reduza cuidadosamente a pressão do gás ou experimente o pulso de plasma para interromper as reações em fase gasosa antes que se tornem problemáticas.

Em última análise, controlar a energia e a densidade do plasma é a chave para desbloquear a deposição rápida, de alta qualidade e em baixa temperatura.

Tabela de Resumo:

| Estratégia | Parâmetro Chave | Efeito na Taxa de Deposição |

|---|---|---|

| Aumentar a Densidade do Plasma | Maior Potência de RF | Aumenta diretamente o fluxo de radicais e a taxa |

| Melhorar o Aprisionamento de Elétrons | Maior Frequência de RF (VHF) | Cria plasma mais denso com menor energia iônica |

| Fornecer Mais Precursores | Fluxo/Pressão de Gás Otimizados | Aumenta a matéria-prima, mas com risco de formação de pó |

| Usar Química Reativa | Seleção de Precursor (ex: Si₂H₆) | Dissociação mais fácil para um crescimento de filme mais rápido |

Pronto para otimizar seu processo PECVD para deposição de alta velocidade e baixa temperatura? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo a experiência e as soluções para ajudá-lo a obter qualidade de filme superior mesmo nos substratos mais sensíveis. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação