Sim, as prensas hidráulicas podem e falham. Como qualquer equipamento de alto desempenho, elas estão sujeitas às leis da física, da ciência dos materiais e do desgaste. As falhas podem variar desde vazamentos lentos e controláveis de fluido até colapsos estruturais súbitos e catastróficos que liberam enormes quantidades de energia armazenada.

A questão central não é se uma prensa pode falhar, mas sim compreender as duas maneiras distintas pelas quais ela falha. A falha é quase sempre o resultado de uma quebra no sistema de fluido hidráulico que gera a força ou na estrutura física que a contém. Reconhecer a diferença é a chave para a segurança e a confiabilidade.

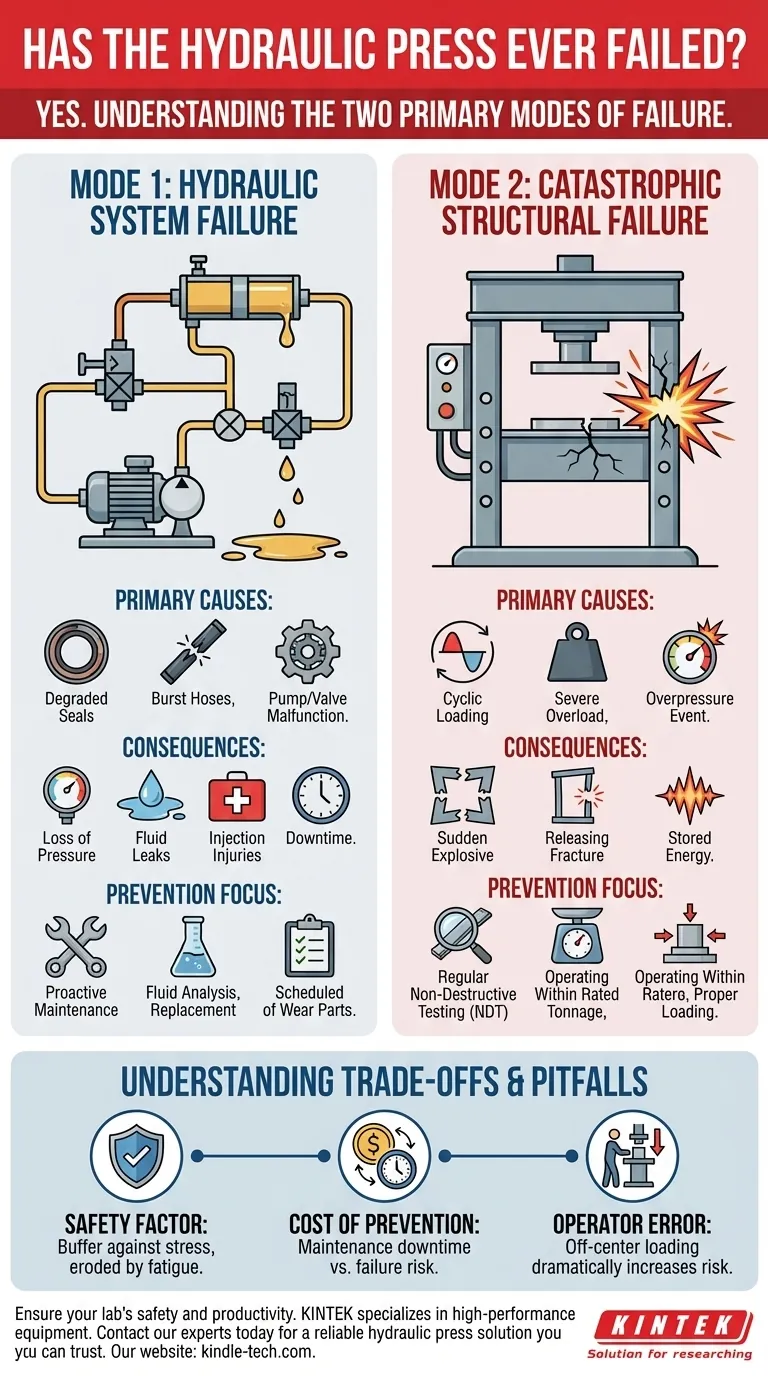

Desconstruindo a Falha: Os Dois Modos Primários

Uma prensa hidráulica é um sistema de sistemas. Pensar na falha como um evento único é um erro; é uma reação em cadeia que começa em um ponto específico de fraqueza.

Modo 1: Falha do Sistema Hidráulico

Esta é a categoria mais comum de falha. Envolve os componentes que gerenciam e transmitem o fluido hidráulico, que é a força vital da prensa. Essas falhas geralmente resultam em perda de pressão e função.

Os culpados mais frequentes são vedações e gaxetas. Esses componentes de borracha ou polímero impedem que o fluido vaze pelos pistões e conexões. Com o tempo, eles se degradam devido ao calor, pressão e exposição química, levando a vazamentos, perda de pressão e desempenho reduzido.

Mangueiras e linhas também podem romper. Uma ruptura súbita de mangueira libera um jato de fluido hidráulico de alta velocidade que pode causar lesões graves por injeção e representa uma perda súbita e descontrolada de toda a pressão naquele circuito.

Finalmente, a bomba ou as válvulas de controle podem funcionar mal. Uma bomba com defeito, o "coração" do sistema, não consegue gerar a pressão necessária. Uma válvula travada, o "cérebro", pode impedir que a prensa se mova, retraia ou mantenha sua força corretamente.

Modo 2: Falha Estrutural Catastrófica

Este tipo de falha é muito menos comum, mas infinitamente mais perigoso. Envolve uma fratura dos principais componentes de suporte de carga da prensa, como a estrutura, o corpo do cilindro ou as platôs (as superfícies planas de prensagem).

A causa principal é a fadiga do metal. Cada vez que a prensa é usada, sua estrutura de aço flexiona em nível microscópico. Ao longo de milhões de ciclos, essa carga cíclica pode iniciar e propagar microfissuras, especialmente em áreas de alta concentração de tensão, como cantos afiados ou soldas.

Se uma fissura crescer o suficiente, a estrutura não consegue mais suportar as forças operacionais, levando a uma fratura súbita e explosiva. Esta é uma liberação completa e instantânea de toda a energia armazenada na estrutura comprimida.

Outra causa é um evento de sobrecarga ou sobrepressão grave. Se um operador tentar prensar algo que exija mais força do que a capacidade nominal da prensa, ou se a válvula de alívio de pressão hidráulica falhar, a tensão na estrutura pode exceder sua resistência à tração final, fazendo com que ela se quebre.

Compreendendo as Trocas e Armadilhas

Construir e operar uma máquina perfeitamente à prova de falhas é impossível. O projeto e o uso de uma prensa hidráulica envolvem o equilíbrio entre desempenho, custo e segurança.

O Papel do Fator de Segurança

Os engenheiros projetam uma estrutura de prensa para suportar forças significativamente maiores do que sua capacidade nominal oficial. Este "fator de segurança" fornece um amortecedor contra tensões imprevistas, imperfeições de material e pequenas sobrecargas. No entanto, este amortecedor não é infinito e pode ser corroído pela fadiga ao longo da vida útil da máquina.

O Custo da Prevenção

A maneira mais eficaz de prevenir falhas é através de manutenção e inspeção rigorosas. Isso inclui analisar regularmente o fluido hidráulico, substituir mangueiras de acordo com um cronograma e usar técnicas como testes ultrassônicos ou de partículas magnéticas para verificar rachaduras na estrutura. Isso cria uma troca entre o custo e o tempo de inatividade da manutenção versus o risco de uma falha.

Erro do Operador: O Elemento Humano

Uma prensa perfeitamente projetada e mantida ainda pode falhar se usada incorretamente. O carregamento fora do centro é uma grande armadilha, onde a peça de trabalho não é colocada no centro do platô. Isso cria imensas forças de flexão no carneiro e na estrutura que eles não foram projetados para suportar, aumentando drasticamente o risco de falha hidráulica e estrutural.

Como Prevenir Falhas em Sua Aplicação

Prevenir falhas é respeitar a imensa energia que a máquina controla. Seu foco dependerá do seu objetivo principal.

- Se o seu foco principal é a segurança operacional: Testes não destrutivos (NDT) de soldas e componentes críticos da estrutura em um cronograma regular são a única maneira de detectar rachaduras por fadiga antes que se tornem catastróficas.

- Se o seu foco principal é a longevidade da máquina: Cumpra rigorosamente o cronograma de manutenção do fabricante para fluido hidráulico e filtros, e opere a prensa consistentemente dentro, e não no limite, de sua capacidade nominal máxima.

- Se o seu foco principal é evitar o tempo de inatividade: Substitua proativamente itens de desgaste como vedações e mangueiras antes que falhem, pois um vazamento lento hoje pode se tornar uma paralisação completa amanhã.

Compreender esses pontos de falha o transforma de um simples operador em um guardião de uma ferramenta poderosa, garantindo que ela funcione com segurança e eficácia durante toda a sua vida útil.

Tabela Resumo:

| Modo de Falha | Causa Primária | Consequência | Foco da Prevenção |

|---|---|---|---|

| Falha do Sistema Hidráulico | Vedações degradadas, mangueiras rompidas, mau funcionamento da bomba/válvula | Perda de pressão, vazamentos de fluido, lesões por injeção, tempo de inatividade | Manutenção proativa, análise de fluidos, substituição programada de peças de desgaste |

| Falha Estrutural Catastrófica | Fadiga do metal, sobrecarga severa, evento de sobrepressão | Fratura súbita e explosiva liberando energia armazenada | Testes não destrutivos (NDT) regulares, operação dentro da capacidade nominal, carregamento adequado |

Garanta a segurança e a produtividade do seu laboratório. Uma prensa hidráulica confiável é fundamental para suas operações. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo prensas hidráulicas, e oferece a experiência e o suporte para ajudá-lo a escolher a máquina certa e mantê-la para máxima segurança e longevidade.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e encontrar uma solução de prensa hidráulica em que você possa confiar.

Guia Visual

Produtos relacionados

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina Manual de Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa a Quente de Laboratório

As pessoas também perguntam

- Por que pastilhas de KBr são usadas em FTIR? Obtenha Análise Clara e Precisa de Amostras Sólidas

- O que é a técnica de pastilha em IV? Domine a Preparação de Amostras Sólidas para Espectroscopia Clara

- Qual o papel de uma prensa hidráulica de laboratório na preparação de pastilhas de eletrólito sólido? Garanta a precisão dos dados

- Por que usar KBr para IV? Obtenha espectros nítidos e desobstruídos para amostras sólidas

- Quão quente é uma prensa hidráulica? Compreendendo o Calor Crítico em Seu Sistema Hidráulico