Sim, o endurecimento afeta fundamentalmente as dimensões de um material. Quase todos os processos de endurecimento envolvem ciclos térmicos e mudanças estruturais internas que fazem com que as peças cresçam, encolham, empenem ou se distorçam. Essa variação dimensional não é um defeito, mas uma consequência inerente das transformações metalúrgicas que aumentam a dureza e a resistência.

O principal desafio na fabricação de precisão não é se as dimensões mudarão durante o endurecimento, mas como prever e controlar essas mudanças. O tamanho e a forma finais de uma peça endurecida são o resultado de uma complexa interação entre a contração térmica e a mudança de volume das transformações de fase internas.

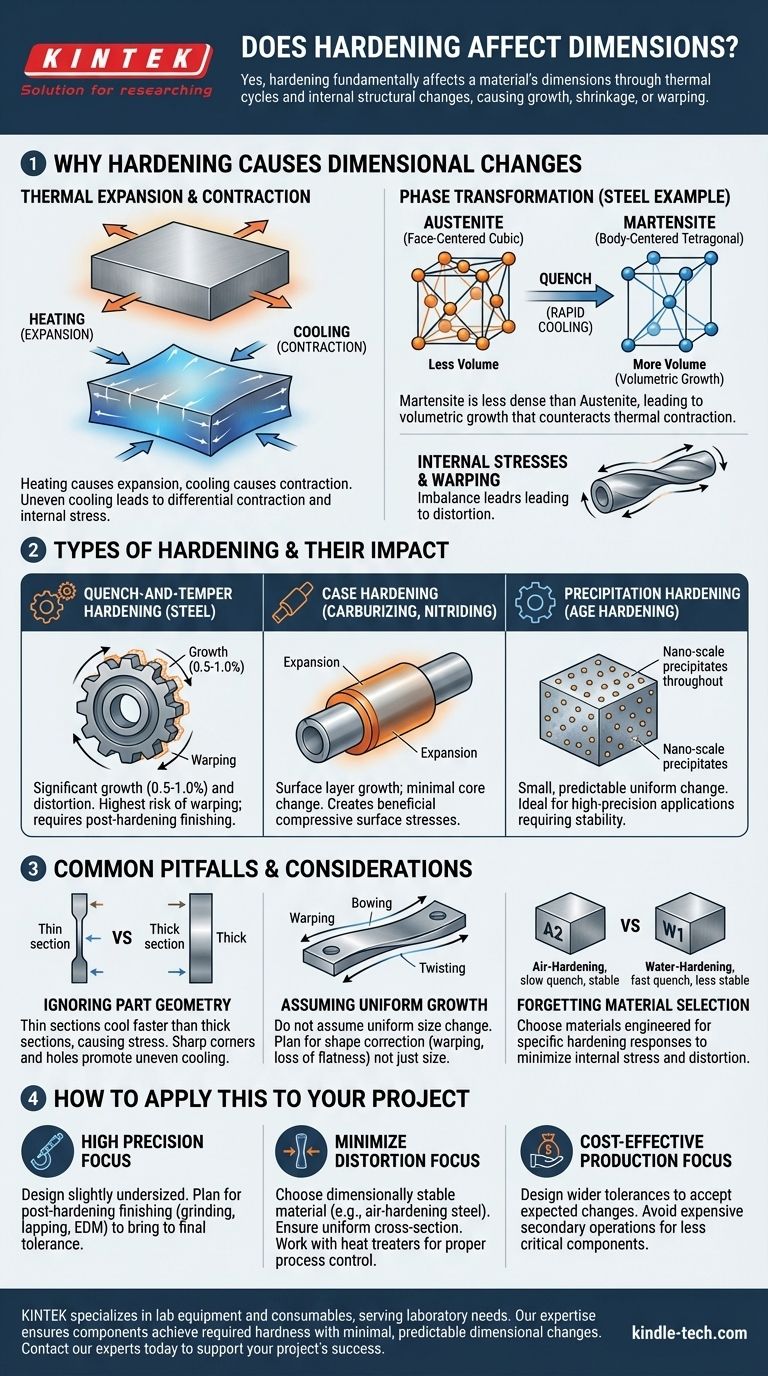

Por que o Endurecimento Causa Mudanças Dimensionais

Compreender as fontes dessa mudança é fundamental para qualquer pessoa que projete ou fabrique componentes de alta tolerância. Os efeitos são impulsionados por dois fenômenos físicos primários.

O Papel da Expansão e Contração Térmica

Este é o fator mais direto. Quando você aquece uma peça de metal para endurecimento, ela se expande. Quando você a tempera ou resfria, ela se contrai. Se o resfriamento não for perfeitamente uniforme em toda a peça, essa contração diferencial por si só pode causar empenamento e tensões internas.

O Fator Crítico: Transformação de Fase

Para muitos materiais, especialmente o aço, o endurecimento envolve a mudança da estrutura cristalina interna do material, ou fase. Durante o processo de aquecimento do aço, sua estrutura muda para uma fase chamada austenita.

Quando o aço é rapidamente resfriado (temperado), essa austenita se transforma em uma estrutura muito dura e quebradiça chamada martensita. Criticamente, a estrutura cristalina da martensita é menos densa e ocupa mais volume físico do que a austenita que ela substitui.

Esse crescimento volumétrico da transformação martensítica neutraliza diretamente a contração térmica do resfriamento, tornando a mudança dimensional final complexa e difícil de prever.

Tensões Internas e Empenamento

A combinação de resfriamento rápido e transformação de fase raramente ocorre uniformemente. A superfície de uma peça resfria muito mais rápido que seu núcleo, o que significa que a superfície se transforma e se contrai em uma taxa diferente do interior.

Esse desequilíbrio cria imensas tensões internas. Essas tensões se aliviam distorcendo fisicamente a peça, levando a empenamento, curvatura ou torção.

Tipos de Endurecimento e Seu Impacto

Diferentes processos de endurecimento criam diferentes graus de mudança dimensional.

Têmpera e Revenimento (Aço)

Este é o método mais comum para endurecimento total do aço e tipicamente produz as mudanças dimensionais mais significativas. A transformação para martensita causa um aumento de volume previsível, muitas vezes na faixa de 0,5% a 1,0%, mas a forma final é altamente suscetível à distorção.

Cementação (Carburização, Nitretação)

Esses processos endurecem apenas a superfície de uma peça. Como a transformação de fase e as mudanças composicionais estão confinadas a uma fina "camada" externa, o crescimento dimensional também está concentrado ali. Isso pode fazer com que a superfície da peça cresça, criando tensões compressivas que são frequentemente benéficas para a vida útil à fadiga, mas devem ser consideradas nas dimensões finais.

Endurecimento por Precipitação (Envelhecimento)

Este método, mencionado para alumínio e aços PH, não depende de uma transformação martensítica. Em vez disso, envolve o aquecimento do material para bloquear elementos específicos em solução, seguido por um processo de envelhecimento em baixa temperatura que permite que esses elementos formem precipitados em nanoescala.

Este processo causa mudanças dimensionais muito menores e mais previsíveis, tipicamente uma leve e uniforme contração ou expansão. É uma razão fundamental pela qual esses materiais são frequentemente escolhidos para aplicações de alta precisão onde a estabilidade pós-endurecimento é primordial.

Armadilhas Comuns e Considerações

Gerenciar com sucesso o tratamento térmico exige antecipar esses desafios.

Ignorar a Geometria da Peça

A mudança dimensional nunca é uniforme em uma peça complexa. Seções finas resfriam mais rápido e se transformam antes de seções grossas e pesadas. Furos, rasgos de chaveta e cantos afiados criam concentrações de tensão e promovem resfriamento irregular, tornando-os locais propícios para trincas e distorção.

Assumir Crescimento Uniforme

Não assuma que uma peça simplesmente ficará maior ou menor uniformemente. Empenamento e perda de planicidade ou arredondamento são resultados muito mais comuns. Você deve planejar a correção da forma, não apenas a correção do tamanho.

Esquecer a Seleção do Material

Diferentes ligas são projetadas para diferentes respostas de endurecimento. Um aço ferramenta para endurecimento a óleo ou a ar (como o A2) é projetado para ser temperado menos severamente do que um aço para endurecimento a água (como o W1). Esse resfriamento mais lento e suave reduz significativamente as tensões internas e a distorção, tornando o material mais dimensionalmente estável.

Como Aplicar Isso ao Seu Projeto

Trate o endurecimento não como uma etapa final, mas como uma parte integrante do processo de fabricação que deve ser planejada desde o início.

- Se seu foco principal é alta precisão: Você deve projetar a peça com a expectativa de acabamento pós-endurecimento. A prática padrão é usinar a peça ligeiramente subdimensionada, endurecê-la e, em seguida, usar retificação, lapidação ou EDM para remover a distorção e levá-la à tolerância final.

- Se seu foco principal é minimizar a distorção: Escolha um material conhecido pela estabilidade dimensional (como um aço de endurecimento a ar), garanta que a peça tenha uma seção transversal uniforme sempre que possível e trabalhe com um tratador térmico que possa controlar o processo com fixação e controle de têmpera adequados.

- Se seu foco principal é a produção econômica: Para componentes menos críticos, você pode projetar tolerâncias que sejam amplas o suficiente para aceitar as mudanças dimensionais esperadas sem exigir operações secundárias caras.

Considerar a mudança dimensional durante o endurecimento é um princípio fundamental do projeto de engenharia e da fabricação.

Tabela Resumo:

| Processo de Endurecimento | Efeito Dimensional Primário | Consideração Chave |

|---|---|---|

| Têmpera e Revenimento | Crescimento significativo (0,5-1,0%) e distorção | Maior risco de empenamento; requer acabamento pós-endurecimento |

| Cementação | Crescimento da camada superficial; mínima mudança no núcleo | Cria tensões compressivas superficiais benéficas |

| Endurecimento por Precipitação | Pequena, previsível e uniforme mudança | Ideal para aplicações de alta precisão que exigem estabilidade |

Precisa de peças de precisão que atendam às especificações exatas após o endurecimento? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossa experiência em ciência dos materiais e otimização de processos garante que seus componentes atinjam a dureza necessária com mudanças dimensionais mínimas e previsíveis. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo