Sim, mas deve ser feito corretamente. Reutilizar o pó não sinterizado de um trabalho de impressão por Sinterização Seletiva a Laser (SLS) não é apenas possível – é uma prática padrão e essencial para tornar a tecnologia economicamente viável. No entanto, não se pode simplesmente reutilizar o pó antigo como está. Ele deve ser "renovado" misturando-o com uma proporção específica de pó virgem novo para garantir a qualidade e as propriedades mecânicas da sua próxima impressão.

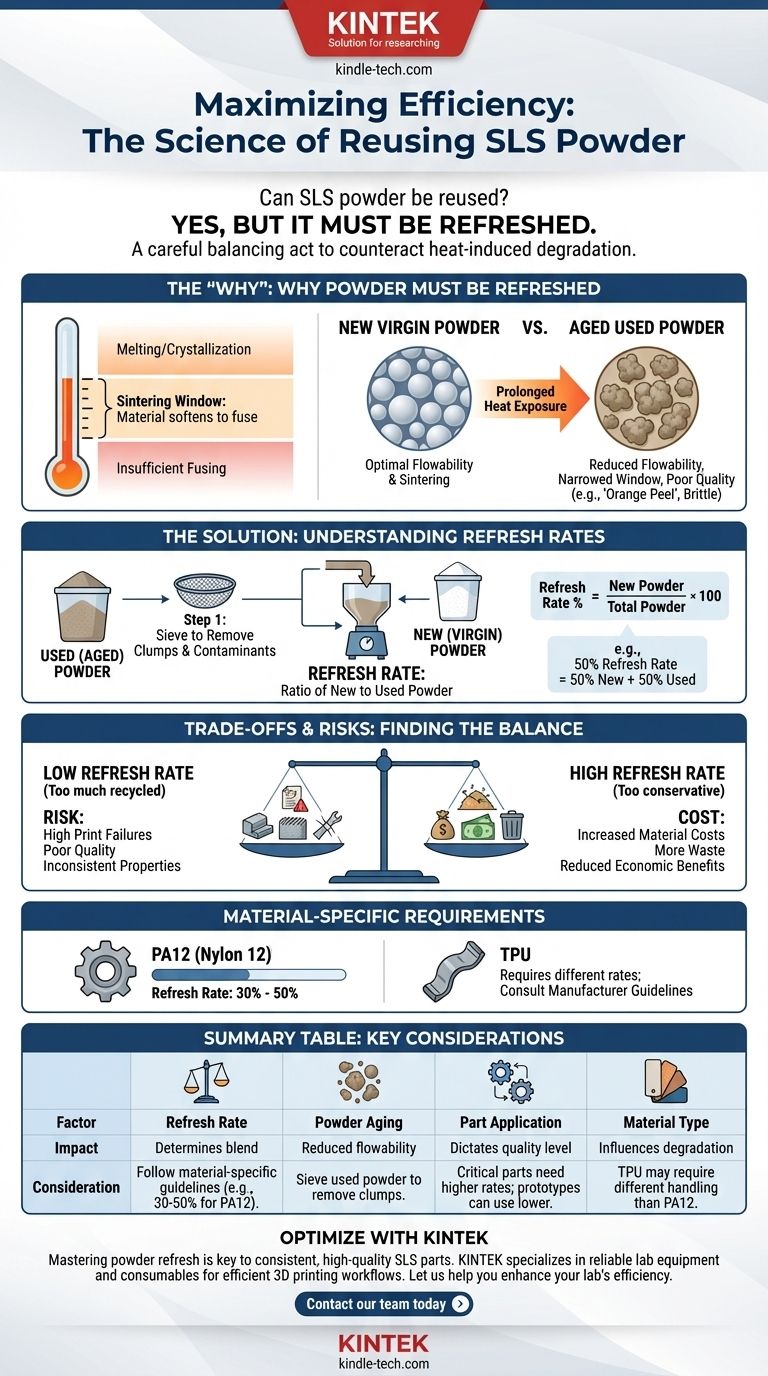

Reutilizar o pó SLS é um delicado ato de equilíbrio. O objetivo é neutralizar a degradação induzida pelo calor do pó usado, misturando-o com material novo, um processo definido por uma "taxa de renovação". Se essa proporção estiver errada, você corre o risco de comprometer a integridade de suas peças.

Por que o Pó Deve Ser "Renovado", e Não Apenas Reutilizado

Para entender a reutilização do pó, você deve primeiro entender o que acontece com todo o pó na câmara de construção durante uma impressão, não apenas com o pó que se torna a peça.

A "Janela de Sinterização"

Todo material SLS tem uma faixa de temperatura específica conhecida como janela de sinterização. Esta é a estreita faixa de temperaturas onde o material é macio o suficiente para se fundir quando atingido pelo laser, mas não tão quente a ponto de derreter ou cristalizar por conta própria. Toda a câmara de construção é mantida a uma alta temperatura logo abaixo desta janela.

O Problema da Exposição ao Calor

O pó não sinterizado que envolve sua peça — frequentemente chamado de "bolo" — não permanece intocado. Ele permanece em uma temperatura elevada durante toda a duração da impressão, o que pode ser muitas horas ou até dias.

Essa exposição prolongada ao calor, embora não seja suficiente para sinterizá-lo completamente, faz com que o pó envelheça. As cadeias poliméricas nas partículas começam a mudar, e algumas partículas podem até se fundir levemente.

Como o Envelhecimento Degrada a Qualidade do Pó

O pó envelhecido tem propriedades diferentes do pó virgem novo.

- Redução da Fluidez: Partículas envelhecidas tornam-se menos esféricas e se aglomeram, impedindo que a lâmina de recobrimento espalhe uma camada de pó lisa e densa para a próxima camada da impressão.

- Janela de Sinterização Estreitada: As propriedades térmicas do material mudam, tornando mais difícil processá-lo de forma consistente.

- Má Qualidade da Peça: O uso de pó excessivamente envelhecido leva a um defeito comum conhecido como "casca de laranja", onde a superfície da peça é áspera e irregular. Também pode resultar em peças mais quebradiças e com menor resistência mecânica.

A Solução: Compreender e Usar Taxas de Renovação

A solução padrão da indústria para a degradação do pó é renovar o material usado misturando-o com pó novo.

O que é uma Taxa de Renovação?

Uma taxa de renovação é a proporção necessária de pó novo (virgem) para pó usado (envelhecido) em uma mistura. Por exemplo, uma taxa de renovação de 50% significa que sua mistura é 50% de pó novo e 50% de pó usado.

Este processo introduz partículas frescas e não envelhecidas de volta ao sistema, diluindo efetivamente o pó degradado e restaurando a qualidade geral e a processabilidade da mistura.

O Processo de Renovação

O processo é direto, mas requer cuidado. Primeiro, todo o bloco de pó usado é removido da impressora. As peças acabadas são escavadas e o pó solto restante é coletado.

Este pó usado é então peneirado para filtrar quaisquer aglomerados, pedaços parcialmente sinterizados ou outros contaminantes. Finalmente, é cuidadosamente pesado e misturado com a quantidade correta de pó virgem para atingir a taxa de renovação desejada.

Compreendendo as Trocas e os Riscos

Escolher uma taxa de renovação é uma decisão estratégica que equilibra custo e qualidade.

O Risco de uma Baixa Taxa de Renovação

Usar muito pó reciclado (uma baixa taxa de renovação) é um erro comum impulsionado pelo desejo de minimizar custos. Isso aumenta significativamente o risco de falhas de impressão, superfícies de "casca de laranja" e peças com propriedades mecânicas ruins e inconsistentes. O dinheiro economizado em material é rapidamente perdido em impressões falhas e peças inutilizáveis.

O Custo de uma Alta Taxa de Renovação

Por outro lado, ser muito conservador com uma taxa de renovação desnecessariamente alta (por exemplo, 70-80% de pó novo) aumenta os custos de material e gera mais desperdício. Isso mina os principais benefícios econômicos e ambientais da reutilização do pó em primeiro lugar.

Requisitos Específicos do Material

Não existe uma taxa de renovação universal. Diferentes materiais envelhecem de forma diferente. Por exemplo, um PA12 (Nylon 12) padrão geralmente usa uma taxa de renovação entre 30% e 50%. Materiais mais flexíveis como TPU podem exigir taxas diferentes devido às suas propriedades térmicas únicas. Sempre comece com a recomendação do fabricante do seu material.

Fazendo a Escolha Certa para o Seu Objetivo

Para implementar uma estratégia de reutilização segura e eficaz, alinhe sua taxa de renovação com seu objetivo principal.

- Se o seu foco principal é a máxima qualidade e desempenho da peça: Siga rigorosamente a taxa de renovação recomendada pelo fabricante do material, tipicamente em torno de 50%, para garantir a maior consistência e as melhores propriedades mecânicas.

- Se o seu foco principal é a redução de custos para protótipos não críticos: Você pode experimentar taxas de renovação ligeiramente mais baixas (por exemplo, 30-40%), mas deve implementar um controle de qualidade rigoroso para monitorar qualquer declínio no acabamento da superfície ou na resistência da peça.

- Se você é novo na impressão SLS: Sempre comece com as diretrizes oficiais do fabricante. Desviar sem um profundo entendimento de sua máquina e material é uma receita para impressões falhas e frustração.

Dominar sua estratégia de reutilização de pó é fundamental para ter sucesso com a tecnologia SLS e alcançar uma produção econômica e de alta qualidade.

Tabela Resumo:

| Fator | Impacto na Estratégia de Reutilização | Consideração Chave |

|---|---|---|

| Taxa de Renovação | Determina a mistura de pó novo vs. usado | Siga as diretrizes específicas do material (ex: 30-50% para PA12) |

| Envelhecimento do Pó | Causa redução da fluidez e má sinterização | Peneire o pó usado para remover aglomerados antes de misturar |

| Aplicação da Peça | Dita o nível de qualidade exigido | Peças críticas precisam de taxas de renovação mais altas; protótipos podem usar taxas mais baixas |

| Tipo de Material | Influencia a taxa de degradação | TPU pode exigir manuseio diferente do PA12 |

Otimize sua Gestão de Pó SLS com a KINTEK

Dominar sua taxa de renovação de pó é fundamental para obter peças SLS consistentes e de alta qualidade, enquanto controla os custos. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis confiáveis que suportam fluxos de trabalho eficientes de impressão 3D. Se você precisa de peneiras de precisão para preparação de pó ou aconselhamento especializado sobre manuseio de materiais, estamos aqui para ajudar.

Deixe-nos ajudá-lo a aumentar a eficiência e a qualidade das peças do seu laboratório. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de gestão de pó SLS.

Guia Visual

Produtos relacionados

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Material de Polimento de Eletrodos para Experimentos Eletroquímicos

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

- Porta-amostras de DRX personalizáveis para diversas aplicações de pesquisa

- Cerâmica Composta de Nitreto de Boro BN Condutora para Aplicações Avançadas

As pessoas também perguntam

- Quais são as vantagens de usar um autoclave equipado com um dispositivo de agitação para testes de sal fundido? Precisão Dinâmica

- Quais condições experimentais os autoclaves de aço inoxidável fornecem para a lixiviação PCT-A? Otimizar o Teste de Vidro de Fosfato

- Qual é a função das autoclaves de laboratório na pesquisa de SCWR? Prever Compatibilidade de Materiais e Cinética de Corrosão

- Quais condições ambientais críticas um autoclave de laboratório fornece para a avaliação da resistência ao desgaste? - KINTEK

- Quais são os parâmetros operacionais padrão para uma autoclave? Domine Temperatura, Pressão e Tempo para Esterilização