Sim, absolutamente. Muitas cerâmicas são especificamente projetadas por sua excepcional capacidade de suportar altas temperaturas, muitas vezes excedendo em muito os limites até mesmo das ligas metálicas mais avançadas. No entanto, o termo "cerâmica" abrange uma vasta categoria de materiais, desde a cerâmica comum até compostos técnicos especializados, cada um com um desempenho térmico muito diferente.

A principal conclusão é que, embora nem todas as cerâmicas sejam iguais, uma classe conhecida como cerâmicas técnicas oferece estabilidade, resistência e resistência à fluência superiores em temperaturas extremas onde os metais falhariam. A principal desvantagem para este desempenho é a sua fragilidade inerente.

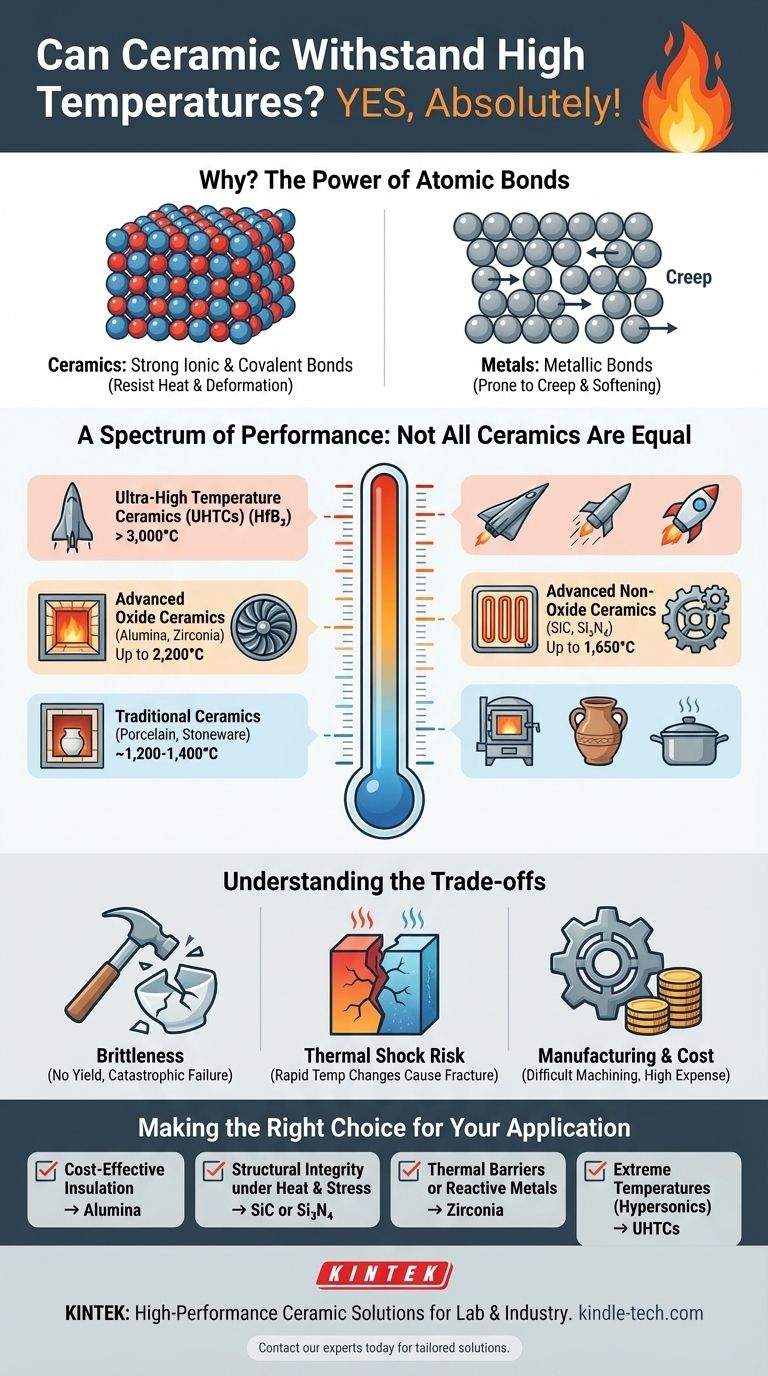

Por que as Cerâmicas são Tão Resistentes ao Calor?

Para entender por que certas cerâmicas se destacam em ambientes de alta temperatura, precisamos olhar para sua estrutura atômica fundamental. Este é o principal diferenciador entre cerâmicas e metais.

O Poder das Ligações Atômicas

As cerâmicas são caracterizadas por ligações iônicas e covalentes extremamente fortes. Essas ligações atômicas exigem uma tremenda quantidade de energia térmica (calor) para vibrar e, finalmente, quebrar.

Essa ligação poderosa é diretamente responsável por seus pontos de fusão muito altos e sua capacidade de manter a integridade estrutural em temperaturas elevadas.

Um Contraste Claro com os Metais

Os metais, em contraste, dependem de ligações metálicas, onde os elétrons são deslocalizados em um "mar" que flui entre os átomos. Essa estrutura torna os metais dúcteis e maleáveis.

No entanto, em altas temperaturas, esse arranjo atômico permite que os átomos deslizem uns sobre os outros mais facilmente, um fenômeno conhecido como fluência. É por isso que os metais amolecem e se deformam sob carga em temperaturas bem abaixo de seu ponto de fusão, uma fraqueza que as cerâmicas avançadas não compartilham no mesmo grau.

Um Espectro de Desempenho: Nem Todas as Cerâmicas São Iguais

A temperatura específica que uma cerâmica pode suportar depende inteiramente de sua composição química e estrutura cristalina. Elas existem em um amplo espectro de desempenho.

Cerâmicas Tradicionais (Porcelana, Grés)

Esses materiais são derivados de argilas e minerais naturais. Eles têm boa resistência ao calor para aplicações como utensílios de cozinha ou fornos de cerâmica, tipicamente utilizáveis até cerca de 1.200–1.400°C (2.200–2.550°F).

Cerâmicas de Óxido Avançadas (Alumina, Zircônia)

Esta é uma classe importante de cerâmicas técnicas sintetizadas a partir de óxidos metálicos puros.

- A Alumina (Al₂O₃) é um material de trabalho, amplamente utilizado para revestimentos de fornos e isoladores, com uma temperatura máxima de serviço em torno de 1.700°C (3.100°F).

- A Zircônia (ZrO₂) é usada para revestimentos de barreira térmica em pás de motores a jato e em cadinhos para fusão de metais, permanecendo estável até 2.200°C (4.000°F).

Cerâmicas Não-Óxido Avançadas (Carboneto de Silício, Nitreto de Silício)

Projetados para estresse mecânico extremo em altas temperaturas, esses materiais são formados com nitrogênio e carbono.

- O Carboneto de Silício (SiC) mantém sua resistência em temperaturas de até 1.650°C (3.000°F) e é usado em elementos de aquecimento e componentes de foguetes.

- O Nitreto de Silício (Si₃N₄) possui excelente resistência ao choque térmico e é usado em rolamentos de alto desempenho e peças de motores automotivos.

O Ápice: Cerâmicas de Ultra-Alta Temperatura (UHTCs)

Esta classe especializada, incluindo materiais como Diborato de Háfnio (HfB₂), é projetada para os ambientes mais exigentes, como as bordas de ataque de veículos hipersônicos. Esses materiais podem potencialmente suportar temperaturas bem acima de 3.000°C (5.400°F).

Entendendo as Desvantagens

O desempenho térmico excepcional das cerâmicas vem com desvantagens críticas de engenharia que devem ser gerenciadas.

O Fator Fragilidade

Esta é a desvantagem mais significativa. Ao contrário dos metais, que dobram e se deformam, as cerâmicas são frágeis. Elas não cedem antes de quebrar.

Isso significa que são altamente suscetíveis a falhas catastróficas por impactos ou concentrações de estresse, exigindo um projeto cuidadoso para evitar cantos afiados ou cargas de tração.

O Risco de Choque Térmico

Choque térmico é a fissuração que ocorre devido a rápidas mudanças de temperatura.

Como muitas cerâmicas têm baixa condutividade térmica, uma mudança rápida na temperatura externa pode criar um imenso estresse interno entre o exterior quente e o interior mais frio, causando uma fratura. Materiais como o Nitreto de Silício são especificamente projetados para combater essa fraqueza.

Obstáculos de Fabricação e Custo

Devido à sua extrema dureza, as cerâmicas técnicas são muito difíceis e caras de usinar. As peças são tipicamente formadas em sua forma quase final através de processos como fundição ou prensagem, e então queimadas (sinterizadas) em altas temperaturas para atingir sua densidade e resistência finais.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do material certo depende inteiramente das demandas específicas do seu ambiente.

- Se o seu foco principal é o isolamento econômico para fornos: A Alumina é o ponto de partida padrão da indústria.

- Se o seu foco principal é a integridade estrutural sob calor e estresse extremos: Procure o Carboneto de Silício ou o Nitreto de Silício.

- Se o seu foco principal são revestimentos de barreira térmica ou fusão de metais reativos: A Zircônia oferece isolamento excepcional e inércia química.

- Se o seu foco principal é sobreviver às temperaturas mais extremas imagináveis (hipersônicos, propulsão): Suas únicas opções estão na família UHTC.

Em última análise, aproveitar o poder das cerâmicas significa abraçar suas forças em calor e compressão, enquanto se projeta meticulosamente em torno de sua fragilidade inerente.

Tabela Resumo:

| Tipo de Cerâmica | Exemplos Chave | Temperatura Máxima de Serviço (°C) | Aplicações Comuns |

|---|---|---|---|

| Cerâmicas Tradicionais | Porcelana, Grés | 1.200 - 1.400°C | Utensílios de Cozinha, Revestimentos de Fornos |

| Cerâmicas de Óxido Avançadas | Alumina (Al₂O₃), Zircônia (ZrO₂) | Até 2.200°C | Revestimentos de Fornos, Barreiras Térmicas |

| Cerâmicas Não-Óxido Avançadas | Carboneto de Silício (SiC), Nitreto de Silício (Si₃N₄) | Até 1.650°C | Elementos de Aquecimento, Peças de Motor |

| Cerâmicas de Ultra-Alta Temperatura (UHTCs) | Diborato de Háfnio (HfB₂) | Acima de 3.000°C | Veículos Hipersônicos, Propulsão |

Precisa de uma solução cerâmica de alta temperatura adaptada ao seu laboratório específico ou processo industrial?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho, incluindo componentes cerâmicos avançados para os ambientes térmicos mais exigentes. Se você precisa de revestimentos duráveis para fornos, cadinhos de precisão ou peças projetadas sob medida, nossa experiência garante que você obtenha o material certo para resistência superior ao calor, integridade estrutural e longevidade.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções cerâmicas podem aprimorar o desempenho e a confiabilidade de sua aplicação.

Guia Visual

Produtos relacionados

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Dissipador de Calor Corrugado Plano de Cerâmica de Carboneto de Silício (SIC) para Cerâmica Fina Avançada de Engenharia

- Pinça de Cerâmica Fina Avançada para Engenharia com Ponta Cônica em Zircônia

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

As pessoas também perguntam

- Por que a sinterização aumenta a densidade? Desvende os Segredos para um Desempenho Superior do Material

- O carbeto de silício se dissolve em água? Descubra sua Estabilidade Química Incomparável

- Como a sinterização por micro-ondas difere da sinterização convencional? Desbloqueie o Processamento de Materiais Mais Rápido e Eficiente

- O que a sinterização faz com uma cerâmica? Transforma o pó em um material denso e de alta resistência

- O que a fibra cerâmica faz? Alcançar Isolamento e Controle Superior em Altas Temperaturas

- O que há de especial na cerâmica? Durabilidade Inigualável Contra Calor, Desgaste e Produtos Químicos

- Por que as hastes de alumina de alta pureza são usadas em experimentos LOCA? Simulando o espaço do combustível nuclear e a falta de vapor

- Quais são as classificações do pó cerâmico? Um guia para selecionar o material certo para sua aplicação