Introdução

Índice

A prensagem isostática é um processo de fabrico essencial que é utilizado para produzir peças complexas e de elevada qualidade. Dois métodos comuns de prensagem isostática são a prensagem isostática em saco húmido e a prensagem isostática em saco seco. Nesta publicação do blogue, vamos explorar e comparar estes dois métodos para compreender as suas diferenças, benefícios, limitações e adequação a diferentes cenários. Quer seja novo na prensagem isostática ou esteja à procura de um método alternativo, este estudo comparativo ajudá-lo-á a tomar uma decisão informada. Então, vamos mergulhar e explorar o mundo da prensagem isostática em saco húmido e saco seco!

Compreender a prensagem isostática a frio

Introdução à prensagem isostática a frio

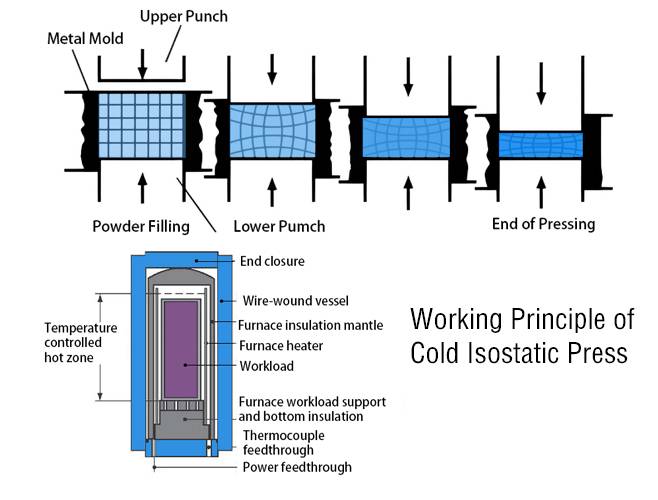

A prensagem isostática a frio (CIP) é uma técnica usada para formar materiais em pó à temperatura ambiente, aplicando pressão ao pó. A pressão situa-se normalmente entre 100-600 MPa e o processo é efectuado utilizando um meio líquido, como água, óleo ou uma mistura de glicol. O objetivo da CIP é obter uma peça "em bruto" com resistência suficiente para o manuseamento e processamento, que pode depois ser sinterizada para atingir a sua resistência final.

Para os metais, a prensagem isostática a frio pode atingir uma densidade teórica de cerca de 100%, enquanto que para os pós cerâmicos, a densidade pode atingir cerca de 95%. Esta tecnologia é normalmente utilizada para produzir peças em bruto para posterior sinterização ou processos de prensagem isostática a quente.

Diferenciação entre o método de saco húmido e o método de saco seco

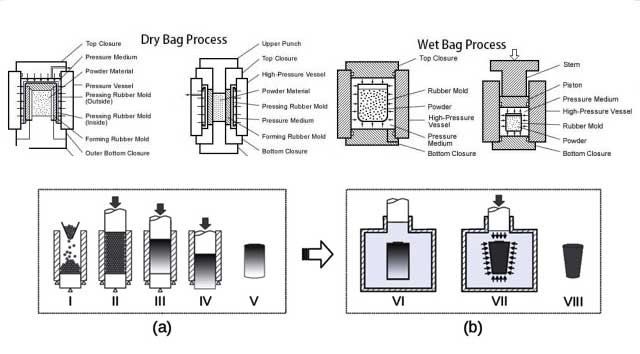

A prensagem isostática a frio pode ser dividida em dois métodos: o método do saco húmido e o método do saco seco.

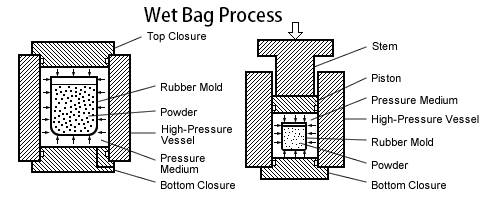

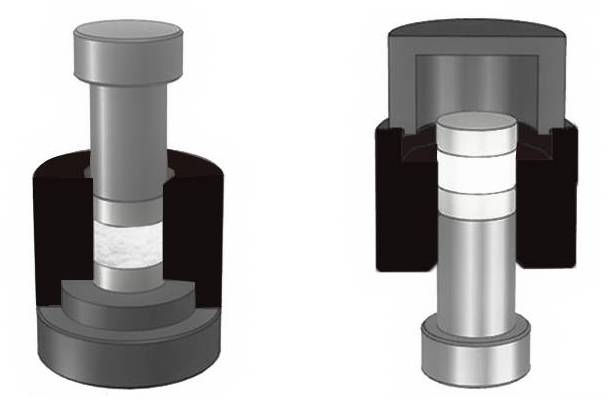

Método do saco húmido

No método do saco húmido, o material em pó é encerrado num saco de molde flexível. Este saco é então submerso num líquido de alta pressão dentro de um recipiente de pressão. A pressão isostática é aplicada às superfícies exteriores do molde, comprimindo o pó na forma desejada. O método do saco húmido é ideal para a produção de peças com formas complexas e pode ser utilizado para a produção de pequenas e grandes quantidades. Para além disso, permite a prensagem de produtos de grandes dimensões.

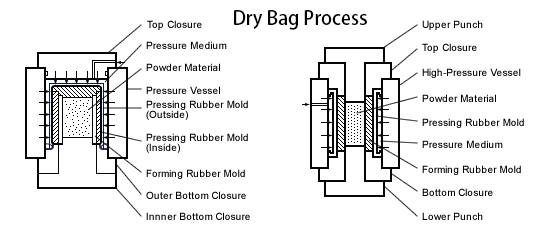

Método de saco seco

O método do saco seco, por outro lado, envolve a criação de um molde integrado no próprio recipiente sob pressão. O pó é adicionado ao molde, que é depois selado. É aplicada pressão e a peça é ejectada quando a compactação estiver concluída. O método de saco seco elimina a necessidade da etapa de imersão separada exigida no método de saco húmido, facilitando a automatização.

Tanto o método do saco húmido como o do saco seco têm as suas vantagens e são adequados para diferentes aplicações. A escolha entre os dois métodos depende dos objectivos específicos do projeto e das características dos materiais envolvidos.

Em resumo, a prensagem isostática a frio é uma técnica valiosa para a conformação de materiais em pó à temperatura ambiente. Permite a produção de peças com elevada densidade e pode ser utilizada tanto para metais como para cerâmicas. Os métodos de saco húmido e saco seco oferecem diferentes abordagens para alcançar a compactação desejada, sendo o método de saco húmido adequado para formas complexas e produção de grandes quantidades. Compreender as diferenças entre estes métodos pode ajudar a determinar a abordagem mais adequada para as suas necessidades específicas.

Prensagem isostática de sacos húmidos

Processo de prensagem isostática com saco húmido

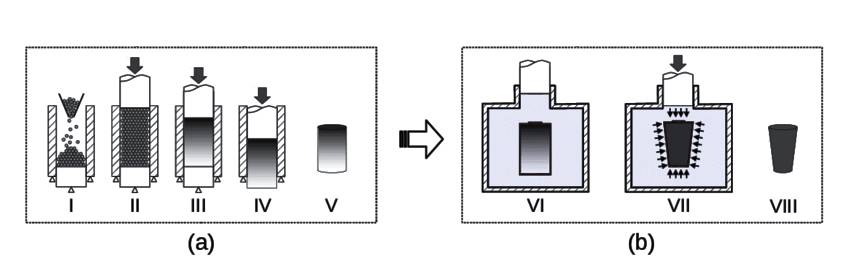

Na prensagem isostática de saco húmido, o pó é colocado num molde e selado hermeticamente no exterior do recipiente de pressão. O molde é então submerso no fluido de pressão dentro do recipiente. A pressão isostática é aplicada à superfície externa do molde, comprimindo o pó numa massa sólida. Este processo é mais lento em comparação com outros tipos de prensagem isostática a frio, demorando entre 5 a 30 minutos. No entanto, os avanços nas bombas de grande volume e nos mecanismos de carregamento podem ajudar a acelerar o processo.

Vantagens da utilização da prensagem isostática em saco húmido

A prensagem isostática em saco húmido oferece várias vantagens. É altamente aplicável e adequado para investigação experimental e produção de pequenos lotes. Pode pressionar simultaneamente várias formas diferentes de peças num cilindro de alta pressão e produzir peças grandes e complexas. O processo de produção é curto e económico. Os processos de sacos húmidos também permitem a engenharia de formas algo complexas em moldes elastoméricos, alcançando densidades compactas elevadas.

Cenários ideais para a utilização da prensagem isostática com saco húmido

A prensagem isostática com saco húmido é particularmente adequada para a produção de peças de grandes dimensões. É normalmente utilizada em indústrias onde são necessárias densidades compactas elevadas e onde as formas complexas não podem ser compactadas utilizando prensas uniaxiais. No entanto, é importante notar que a carga e descarga dos moldes pode limitar a automatização e diminuir a produtividade na prensagem de sacos húmidos. O custo das ferramentas e a complexidade do processo também são mais elevados em comparação com a prensagem uniaxial.

Em resumo, a prensagem isostática em saco húmido proporciona um método versátil e eficiente para produzir peças grandes e complexas com densidades compactas elevadas. É especialmente vantajoso para a investigação experimental, produção de pequenos lotes e indústrias que requerem formas complexas. Embora possa ter algumas limitações em termos de automação e produtividade, os avanços na tecnologia continuam a melhorar a eficiência da prensagem isostática de saco húmido.

Prensagem isostática de saco seco

Processo de prensagem isostática de saco seco

A prensagem isostática de saco seco é um método de produção utilizado para peças pequenas com formas axissimétricas. É normalmente utilizado no fabrico de corpos cerâmicos de alta qualidade para velas de ignição. O processo envolve a compactação de um pó seco ou semi-seco num molde elastomérico que está submerso num líquido pressurizado. O pó é moldado com a ajuda de ferramentas rígidas, como um mandril de aço, combinado com o molde elastomérico flexível. As pressões de moldagem típicas para cerâmica variam entre 21-210 MPa (3000-30000 psi). Uma das principais vantagens da prensagem isostática em saco seco é o facto de as ferramentas de borracha estarem integradas no aparelho, eliminando a necessidade de passos separados de imersão e remoção. Este facto facilita a automatização e permite taxas de produção rápidas.

Vantagens da utilização da prensagem isostática em saco seco

A prensagem isostática em saco seco oferece várias vantagens no processo de fabrico. Em primeiro lugar, permite a produção de corpos cerâmicos de alta qualidade, particularmente para velas de ignição. O molde integrado e as ferramentas de borracha facilitam a automatização, resultando em taxas de produção mais elevadas. Adicionalmente, o processo assegura uma densidade uniforme e uma baixa tensão retida nas peças compactadas, levando a uma distorção mínima durante a cozedura. Isto reduz a necessidade de maquinação subsequente, que pode ser difícil e dispendiosa. De um modo geral, a prensagem isostática em saco seco proporciona eficiência, precisão e economia para peças pequenas com formas axissimétricas.

Cenários ideais para a utilização da prensagem isostática em saco seco

A prensagem isostática em saco seco é um método de produção ideal em cenários onde é necessário fabricar peças pequenas com formas axissimétricas. É particularmente adequado para a produção de corpos cerâmicos de alta qualidade para velas de ignição. A integração de ferramentas de borracha no aparelho permite uma fácil automatização, tornando-o adequado para a produção de grandes volumes. Este método é eficiente, preciso e económico, o que o torna uma escolha preferencial para as indústrias que requerem peças pequenas com formas axissimétricas.

Limitações da prensagem isostática em saco seco

Embora a prensagem isostática em saco seco ofereça inúmeras vantagens, também tem certas limitações. Uma limitação é o facto de haver fricção no lado do molde que não sofre a compressão do líquido pressurizado. Isto pode resultar numa menor precisão das superfícies prensadas adjacentes ao saco flexível, em comparação com outros métodos de prensagem, como a prensagem mecânica ou a extrusão. Isto pode exigir uma maquinação posterior para obter o acabamento de superfície desejado. Além disso, o processo de saco seco tem mais limitações de forma e tamanho em comparação com outros métodos, o que pode exigir maquinação a verde para desenvolver as características de superfície necessárias para determinadas aplicações.

Em conclusão, a prensagem isostática em saco seco é um método de produção valioso para peças pequenas com formas axissimétricas, particularmente no fabrico de corpos cerâmicos de alta qualidade para velas de ignição. Oferece eficiência, precisão e economia, tornando-a uma escolha ideal para as indústrias que requerem tais componentes. No entanto, é importante considerar as limitações do processo, como a menor precisão das superfícies prensadas e as limitações de forma e tamanho, ao determinar a sua adequação a aplicações específicas.

Comparação entre prensagem isostática de saco húmido e saco seco

Comparação do processo de produção e do custo

A prensagem isostática de saco húmido envolve colocar o pó num molde de formação e depois colocá-lo num cilindro de alta pressão para prensagem após selagem. Durante a prensagem, o molde está completamente imerso em líquido e em contacto direto com o meio de transmissão de pressão. Este método é adequado para investigação experimental e produção de pequenos lotes. Permite a prensagem simultânea de várias peças com diferentes formas num cilindro de alta pressão, tornando-o ideal para a produção de peças grandes e complexas. O processo de produção é curto e económico.

A variação de prensagem isostática com saco seco envolve a criação de um molde integrado no recipiente de pressão. Neste processo, o pó é adicionado ao molde, selado, é aplicada pressão e, em seguida, a peça é ejectada. O método do saco seco permite uma automatização mais fácil em comparação com o método do saco húmido, uma vez que os moldes estão integrados no recipiente. É mais adequado para a produção de peças mais pequenas e oferece taxas de produção mais elevadas.

Comparação da automatização e do ciclo de funcionamento

O método de saco húmido requer a carga e descarga de moldes, o que diminui a produtividade e limita a automatização. Por outro lado, o método de saco seco, com os seus moldes integrados, permite uma automatização mais fácil e taxas de produção mais elevadas. O ciclo de operação da prensagem isostática com saco húmido envolve a remoção do molde do recipiente de pressão, a recuperação da peça e a repetição do processo. No método de saco seco, o molde é selado, é aplicada pressão e a peça é ejectada.

Comparação da adequação a diferentes volumes de produção

A prensagem isostática em saco húmido é particularmente adequada para investigação experimental e produção de pequenos lotes. Permite a prensagem simultânea de várias peças com diferentes formas num cilindro de alta pressão, o que a torna adequada para a produção de peças grandes e complexas. O método de saco seco, por outro lado, é mais adequado para a produção de peças mais pequenas e oferece taxas de produção mais elevadas.

Comparação das limitações de tamanho e forma do produto

A prensagem isostática em saco húmido é mais adequada para a produção de peças grandes do que o método de saco seco. Isto deve-se à capacidade de prensar simultaneamente várias peças com diferentes formas num cilindro de alta pressão. No entanto, a carga e descarga de moldes no método de saco húmido diminui a produtividade e limita a automatização. O método de saco seco, com os seus moldes integrados, oferece uma automatização mais fácil e taxas de produção mais elevadas. Ambos os tipos de prensagem isostática têm custos de ferramentas e complexidade de processo mais elevados em comparação com a prensagem uniaxial.

A prensagem isostática, quer seja em saco húmido ou em saco seco, é frequentemente escolhida para obter densidades compactas elevadas e formas de acesso que não podem ser compactadas em prensas uniaxiais. O método de saco húmido permite a engenharia de formas algo complexas nos moldes elastoméricos. Os processos de saco húmido também oferecem a vantagem de densidades mais elevadas, uma vez que envolvem muito pouca fricção. O método de saco seco tem a vantagem da automatização e da taxa de produção.

De um modo geral, a escolha entre a prensagem isostática em saco húmido e em saco seco depende dos requisitos específicos do processo de produção, tais como o tamanho e a forma da peça pretendida, o volume de produção e o nível de automatização.

Conclusão

Em conclusão, tanto a prensagem isostática em saco húmidoisostática em saco húmido e a prensagem isostática em saco seco têm as suas vantagens e limitações. A prensagem isostática em saco húmido é ideal para situações em que é necessária uma pressão mais elevada e oferece uma melhor uniformidade e densidade do produto final. Por outro lado, a prensagem isostática em saco seco é mais adequada para volumes de produção mais pequenos e oferece tempos de ciclo mais rápidos. No entanto, tem limitações em termos de tamanho e forma do produto. Em última análise, a escolha entre os dois métodos depende dos requisitos e restrições específicos do processo de produção.

Se estiver interessado neste produto, pode navegar no site da nossa empresa:https://kindle-tech.com/product-categories/isostatic-pressA qualidade é o nosso principal objetivo, insistimos sempre no princípio da qualidade em primeiro lugar. Durante o processo de produção, controlamos rigorosamente cada etapa do processo, utilizando materiais de alta qualidade e tecnologia de produção avançada para garantir a estabilidade e durabilidade dos nossos produtos. para garantir que seu desempenho atenda aos mais altos padrões. Acreditamos que só fornecendo aos clientes uma excelente qualidade é que podemos ganhar a sua confiança e cooperação a longo prazo.

Produtos relacionados

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

Artigos relacionados

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos

- Guia completo para moldes de prensagem isostática: Tipos, processos e aplicações

- Tecnologia de prensagem isostática na produção de baterias de estado sólido

- Como as prensas isostáticas melhoram a eficiência do processamento de materiais

- As vantagens da utilização da prensagem isostática no fabrico