Aplicações da tecnologia de pulverização catódica PVD

Componentes electrónicos e semicondutores

No domínio dos componentes electrónicos e semicondutores, o controlo preciso das propriedades dos materiais é fundamental. Condutividade, resistividade e propriedades dielétricas sob medida são meticulosamente projetadas para atender às demandas específicas dessas aplicações. A capacidade de afinar estas propriedades permite a criação de componentes que apresentam um desempenho ótimo em vários dispositivos electrónicos.

Por exemplo, no fabrico de semicondutores, a condutividade dos materiais tem de ser cuidadosamente gerida para garantir um fluxo eficiente de electrões, enquanto a resistividade é crucial para gerir a dissipação de calor e evitar curto-circuitos. As propriedades dieléctricas, por outro lado, são essenciais para as camadas isolantes que impedem a interferência eléctrica entre componentes adjacentes.

| Propriedades | Importância na eletrónica e nos semicondutores |

|---|---|

| Condutividade | Assegura um fluxo eficiente de electrões |

| Resistividade | Gere a dissipação de calor e evita curto-circuitos |

| Propriedades dieléctricas | Proporcionam isolamento e evitam interferências eléctricas |

Estas propriedades específicas não são meras construções teóricas, mas fazem parte integrante da funcionalidade e fiabilidade dos dispositivos electrónicos modernos. Desde microprocessadores a circuitos integrados, a precisão na engenharia de materiais traduz-se num melhor desempenho e longevidade dos produtos finais.

Revestimentos duros e decorativos

A construção de revestimentos duros e decorativos em várias superfícies é uma aplicação crítica da tecnologia de pulverização catódica PVD. Estes revestimentos são essenciais para aumentar a durabilidade e a estética das superfícies de desgaste, ferramentas e produtos de consumo.

Aplicações em superfícies de desgaste

Em superfícies de desgaste, como ferramentas de corte e componentes mecânicos, são aplicados revestimentos duros para aumentar a resistência à abrasão, à corrosão e ao desgaste. Estes revestimentos são frequentemente constituídos por materiais como nitreto de titânio (TiN), nitreto de crómio (CrN) e carbono tipo diamante (DLC), que proporcionam uma dureza e resistência ao desgaste superiores. Por exemplo, os revestimentos TiN são amplamente utilizados em ferramentas de corte devido à sua elevada dureza e propriedades de baixa fricção, aumentando significativamente a vida útil da ferramenta e melhorando a eficiência da maquinagem.

Revestimentos decorativos em produtos de consumo

Por outro lado, os revestimentos decorativos são utilizados para melhorar a atração visual dos produtos de consumo. Estes revestimentos podem variar desde acabamentos metálicos a padrões coloridos, proporcionando uma vasta gama de opções estéticas. Por exemplo, os revestimentos PVD são normalmente utilizados na produção de relógios topo de gama, jóias e artigos para o lar. O processo permite a criação de superfícies duráveis e resistentes a riscos que mantêm o seu brilho ao longo do tempo, tornando-as ideais para bens de consumo de longa duração.

Ferramentas e aplicações industriais

Em ferramentas e aplicações industriais, a combinação de revestimentos duros e decorativos pode oferecer benefícios duplos. Ferramentas como berbequins, serras e matrizes podem ser revestidas com materiais duros para melhorar o seu desempenho e vida útil, enquanto os revestimentos decorativos podem ser aplicados a equipamento industrial para melhorar o seu aspeto e identidade de marca. Esta abordagem dupla garante que tanto a funcionalidade como a estética são optimizadas, satisfazendo as exigências das aplicações industriais modernas.

Ao tirar partido da tecnologia de pulverização catódica PVD, os fabricantes podem criar revestimentos personalizados que satisfazem requisitos específicos de desempenho e estética, impulsionando a inovação em várias indústrias.

Aplicações ópticas

As aplicações ópticas da tecnologia de pulverização catódica PVD vão para além da mera modulação da transmissão e da reflexão. Estas aplicações são fundamentais para melhorar a funcionalidade de lentes ópticas, filtros, espelhos e até mesmo vidro arquitetónico ou automóvel. Ao controlar com precisão a deposição de películas finas, os engenheiros podem adaptar as propriedades ópticas destes materiais para satisfazer requisitos específicos.

Por exemplo, nas lentes ópticas, a deposição de revestimentos específicos pode reduzir o brilho e melhorar a transmissão da luz, aumentando a clareza e a eficiência da lente. Do mesmo modo, os filtros podem ser concebidos para bloquear ou passar determinados comprimentos de onda, tornando-os indispensáveis em várias aplicações de imagiologia e espetroscopia.

No domínio do vidro arquitetónico, a pulverização catódica PVD permite a criação de vidro inteligente que pode ajustar a sua transparência com base nas condições ambientais ou nas preferências do utilizador. Esta tecnologia não só proporciona benefícios estéticos, mas também contribui para a eficiência energética, reduzindo a necessidade de iluminação artificial e sistemas HVAC.

O vidro automotivo também se beneficia desses avanços. Ao modular os comprimentos de onda de absorção e reflexão, a pulverização catódica PVD pode aumentar a durabilidade e a segurança dos para-brisas e das janelas laterais. Esta tecnologia também pode ser utilizada para criar revestimentos auto-limpantes e anti-embaciamento, melhorando tanto a experiência de condução como a manutenção do veículo.

Em suma, as aplicações ópticas da tecnologia de pulverização catódica PVD são diversas e impactantes, influenciando sectores que vão da eletrónica de consumo às indústrias automóvel e arquitetónica.

Recolha de energia

A recolha de energia, particularmente através de painéis solares fotovoltaicos e torres solares, representa uma pedra angular na transição para fontes de energia renováveis. Estas tecnologias são fundamentais na conversão da luz solar em energia eléctrica utilizável, reduzindo assim a dependência dos combustíveis fósseis e atenuando os impactos ambientais.

Os painéis solares fotovoltaicos funcionam segundo o princípio do efeito fotovoltaico, em que os fotões da luz solar são absorvidos por materiais semicondutores, gerando corrente eléctrica. Este método é versátil, sendo aplicável tanto em centrais eléctricas de grande escala como em soluções energéticas descentralizadas de pequena escala. A eficiência destes painéis tem registado melhorias significativas ao longo dos anos, impulsionadas pelos avanços na ciência dos materiais e nas técnicas de fabrico.

As torres solares, por outro lado, utilizam a tecnologia de energia solar concentrada (CSP). Funcionam focando a luz solar num recetor posicionado no topo de uma torre, que aquece um fluido para produzir vapor. Este vapor acciona então uma turbina para produzir eletricidade. Este método oferece a vantagem do armazenamento de energia, uma vez que o fluido aquecido pode ser retido e utilizado para gerar eletricidade mesmo após o pôr do sol ou durante períodos de pouca luz solar.

Ambas as tecnologias contribuem para um futuro energético sustentável, oferecendo soluções escaláveis que podem ser adaptadas para satisfazer diversas necessidades energéticas. A integração destes métodos de recolha com a tecnologia de pulverização catódica PVD, que melhora o desempenho das células fotovoltaicas, sublinha ainda mais a sua importância nos sistemas energéticos modernos.

Componentes do processo de pulverização catódica de película fina

Substrato

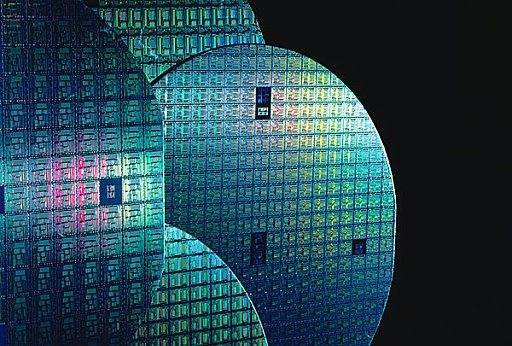

O substrato desempenha um papel fundamental no processo de deposição de película fina, servindo como a superfície de base à qual a funcionalidade da película fina é aplicada. Esta superfície pode ser feita de uma variedade de materiais, incluindo metais, cerâmicas e até polímeros, cada um escolhido com base nos requisitos específicos da aplicação. Por exemplo, na produção de componentes electrónicos e semicondutores, são normalmente utilizados substratos como bolachas de silício, devido à sua compatibilidade com as exigências de alta precisão destas indústrias.

No contexto dos revestimentos duros e decorativos, o substrato pode ser uma ferramenta ou um produto de consumo, em que o objetivo é aumentar a durabilidade ou o aspeto estético. Nas aplicações ópticas, são utilizados substratos como o vidro ou lentes especializadas para modular a transmissão, reflexão ou absorção da luz. Cada tipo de substrato traz o seu próprio conjunto de desafios e considerações, particularmente em termos de preparação e adesão da superfície, que são fundamentais para a deposição bem sucedida de uma película fina uniforme e funcional.

A escolha do substrato não tem apenas a ver com o material, mas também com a sua geometria e textura superficial. Por exemplo, na captação de energia através de painéis solares fotovoltaicos, o substrato tem de ser capaz de resistir às condições exteriores, convertendo eficazmente a luz solar em eletricidade. Para tal, é necessário um material robusto com uma excelente estabilidade térmica e ambiental.

De um modo geral, o substrato é um elemento fundamental no processo de pulverização catódica PVD, influenciando não só as propriedades do produto final, mas também a eficiência e a eficácia do próprio processo de deposição.

Alvo

O alvo no processo de pulverização catódica PVD é um componente crítico que serve como fonte de material para a deposição no substrato. Este material, muitas vezes sob a forma de um bloco ou disco sólido, é composto pelos elementos ou compostos desejados que irão formar a película fina no substrato. A composição do alvo influencia diretamente as propriedades da película resultante, tornando-se um fator determinante para a obtenção de funcionalidades específicas, tais como maior condutividade, durabilidade ou propriedades ópticas.

No contexto das aplicações electrónicas e de semicondutores, o material alvo deve apresentar propriedades eléctricas precisas, enquanto que para os revestimentos duros e decorativos, pode ser necessário proporcionar uma resistência excecional ao desgaste ou um aspeto estético. Para aplicações ópticas, as propriedades do material alvo são adaptadas para modular a transmissão, reflexão ou absorção da luz. Na captação de energia, a composição do alvo é crucial para otimizar a eficiência das células fotovoltaicas.

A seleção do material alvo é, portanto, uma decisão multifacetada, equilibrando os requisitos da aplicação com as capacidades do processo de pulverização catódica. A qualidade e a consistência do material alvo são fundamentais, uma vez que quaisquer impurezas ou defeitos podem levar a não uniformidades na película depositada, afectando o desempenho global do produto final.

Câmara de vácuo

A câmara de vácuo é um componente crítico no processo de pulverização catódica de película fina, concebido para criar um ambiente onde o controlo preciso da pressão e da atmosfera é essencial. Este espaço fechado foi concebido para remover o ar e a pressão, permitindo o teste e a aplicação de materiais em condições de vácuo. A conceção da câmara é multifacetada, envolvendo uma seleção cuidadosa de materiais e formas para garantir que pode suportar as mudanças drásticas de pressão inerentes aos ambientes de vácuo.

Materiais e conceção

As câmaras de vácuo são normalmente construídas com materiais como ligas de aço e aço inoxidável, que são escolhidos pela sua força e capacidade de resistir a alterações de pressão. No entanto, a flexibilidade na escolha do material é grande; as câmaras também podem ser feitas de vidro, plástico, alumínio, latão, cerâmica de alta densidade e acrílico. Esta diversidade de materiais deve-se aos requisitos únicos de cada aplicação, quer seja para fins educativos, testes industriais ou processos de fabrico especializados.

Formas e aplicações

A forma de uma câmara de vácuo pode variar significativamente, desde as pequenas câmaras de vidro familiares vistas nas salas de aula até desenhos maiores e mais complexos, como cilindros verticais ou horizontais, esferas e caixas rectangulares. Cada forma oferece vantagens distintas, dependendo das necessidades específicas da experiência ou do processo de fabrico que suporta. Por exemplo, uma câmara esférica pode proporcionar uma distribuição uniforme das tensões, enquanto uma câmara cilíndrica pode facilitar o acesso e a manutenção.

Em aplicações industriais, as câmaras de vácuo são indispensáveis para testes a grande altitude, secagem e libertação de gases, garantindo a qualidade e a durabilidade dos produtos. Na indústria aeroespacial, são cruciais para simular as condições do espaço, testando a capacidade dos componentes para suportar o vácuo e a pressão da órbita. Além disso, as câmaras de vácuo são utilizadas em várias indústrias para determinar a estabilidade das embalagens que podem ser sujeitas a viagens aéreas, garantindo que os produtos permanecem intactos durante o transporte.

A câmara de vácuo, com o seu sofisticado hardware e software, desempenha um papel fundamental na manutenção e controlo do delicado equilíbrio necessário para o êxito dos processos de pulverização de película fina. A sua capacidade para criar e manter um ambiente de vácuo controlado é o que permite a aplicação precisa de películas finas em substratos, tornando-a uma ferramenta essencial no fabrico e investigação modernos.

Prensagem isostática a quente (HIP) na produção de alvos

Metais em pó, cerâmicas e compostos

Na produção de alvos de pulverização catódica, materiais como metais em pó, cerâmicas, intermetálicos e compostos desempenham um papel fundamental. Estes materiais são processados em alvos através de uma variedade de métodos, cada um adaptado para melhorar as propriedades específicas necessárias para diferentes aplicações.

Tipos de materiais em pó

- Metais em pó: Estes são normalmente utilizados pela sua excelente condutividade eléctrica e térmica, o que os torna ideais para aplicações em componentes electrónicos e semicondutores.

- Cerâmica: Conhecidas pela sua elevada dureza e resistência ao desgaste, as cerâmicas são frequentemente utilizadas em revestimentos duros e aplicações ópticas.

- Intermetálicos: Estes compostos oferecem uma combinação única de propriedades, tais como elevada resistência e estabilidade térmica, que são cruciais para as tecnologias aeroespaciais e de recolha de energia.

- Compostos: Uma categoria alargada que inclui uma variedade de materiais, cada um com propriedades específicas que podem ser moduladas para diferentes aplicações, desde revestimentos decorativos a vidros energeticamente eficientes.

Técnicas de processamento

A transformação destes materiais em pó em alvos de pulverização catódica envolve várias técnicas avançadas, cada uma concebida para otimizar o desempenho do alvo:

- Prensagem isostática a quente (HIP): Este método comprime o material em pó sob alta pressão e temperatura, resultando num alvo denso e homogéneo com um mínimo de porosidade.

- Sinterização: Um processo que aquece o material em pó até um pouco abaixo do seu ponto de fusão, fazendo com que as partículas se unam sem se fundirem totalmente, produzindo um alvo forte, mas poroso.

- Formação por pulverização: Envolve a pulverização de material fundido sobre um substrato, solidificando-o rapidamente num alvo com uma microestrutura fina e uma densidade elevada.

Cada uma destas técnicas contribui para a criação de alvos que são optimizados para aplicações específicas no âmbito do processo de pulverização catódica PVD, garantindo um elevado desempenho e fiabilidade.

Alvos fundidos, sinterizados ou pulverizados melhorados

A produção de alvos de pulverização pode ser significativamente melhorada através de várias técnicas de fabrico, como a fundição, a sinterização e a pulverização térmica. Cada método oferece vantagens e desafios únicos, adaptados a materiais e aplicações específicos.

Alvos fundidos: Estes alvos beneficiam de uma elevada consistência composicional e microestrutural, assegurando o controlo da pureza, o que se traduz num elevado rendimento do processo e numa vida útil prolongada do alvo. Os materiais normalmente utilizados incluem InSn, ligas de Sn, ZnAl e ZnSn. Apesar destas vantagens, a fundição está limitada a metais bem comportados e a ligas estáveis que possam suportar o processamento termomecânico sucessivo sem se degradarem.

Alvos sinterizados: A prensagem isostática a quente (HIP) é uma técnica fundamental na produção de alvos sinterizados, oferecendo uma estrutura de grão superior. No entanto, este método não está isento de riscos; a contaminação por oxigénio (particularmente no modo metal), a erosão anómala e a formação de partículas devem ser monitorizadas de perto. Os produtos HIP incluem alvos de pulverização de Cr, Mo, ITO, AZO e ZnO, cada um exigindo um manuseamento preciso para mitigar estes riscos.

Alvos pulverizados: A pulverização térmica, fornecida por empresas como a KINTEK, oferece uma solução versátil para a produção de alvos rotativos. Este método assegura uma óptima estabilidade e desempenho do processo através de técnicas como o plasma, o arco e a pulverização a frio. Os materiais primários incluem AZO, ITO, Mo, Si, TiOx, ZnO e ZTO. Apesar das vantagens, o bombardeamento intenso e a natureza reactiva do processo podem conduzir a falhas comuns, tais como fissuras em metais frágeis como o silício e o germânio, deformação em metais duros como o nióbio e o zircónio e alterações de composição em ligas complexas.

Alvos extrudidos: A KINTEK também fornece alvos extrudidos de alta pureza feitos de materiais como Al, Cu, Mo, Nb, Ta, Ti, Zr, e V. Estes alvos mantêm uma boa pureza e tamanho de grão, tornando-os adequados para uma variedade de aplicações.

Para enfrentar estes desafios, a Materion emprega uma gama abrangente de tecnologias de fabrico de pós e placas, juntamente com anos de experiência no manuseamento de materiais de deposição de película fina. Esta abordagem holística assegura que mesmo as aplicações mais desafiantes podem ser tratadas eficazmente, melhorando o desempenho geral e a fiabilidade dos alvos de pulverização.

Ligação por difusão

A ligação por difusão tem sido utilizada há muito tempo para unir metais de alta resistência e refractários, que são frequentemente difíceis ou impossíveis de soldar utilizando métodos convencionais. Este processo envolve a aplicação de alta temperatura e pressão a metais semelhantes ou dissimilares que são unidos numa prensa quente. Nestas condições, os átomos das superfícies metálicas sólidas intercalam-se e unem-se, criando uma junta forte e resistente à temperatura. Este método distingue-se das técnicas de brasagem tradicionais, uma vez que não requer materiais de enchimento, preservando assim o peso e as dimensões originais dos metais unidos.

A força e a resistência à temperatura da ligação resultante são intrínsecas aos próprios metais de base, tornando a ligação por difusão particularmente vantajosa para aplicações que envolvam materiais refractários e ligas de alta resistência. Quer seja utilizada para unir camadas ou simplesmente para unir duas peças, esta técnica oferece uma solução robusta para criar conjuntos metálicos duradouros e eficientes.

Nos últimos anos, os avanços no controlo preciso da temperatura e na uniformidade da pressão em peças de grandes dimensões expandiram ainda mais as potenciais aplicações da ligação por difusão. Isto abriu novas possibilidades para a produção de produtos da próxima geração, particularmente em indústrias onde os materiais de alto desempenho são críticos.

Entendendo a tecnologia de PVD e Sputtering

Contexto histórico

A evolução da tecnologia de PVD (Deposição Física de Vapor) e de pulverização catódica está profundamente enraizada no trabalho pioneiro de várias figuras-chave nos séculos XIX e XX. Uma das primeiras contribuições significativas foi feita por Sir William Robert Grove, um cientista britânico que, em meados do século XIX, realizou experiências com descargas eléctricas em gases rarefeitos, lançando as bases para o que viria a ser a tecnologia de pulverização catódica. O trabalho de Grove foi fundamental para compreender o comportamento das partículas em ambientes de baixa pressão, o que é crítico para o processo de pulverização catódica.

Depois de Grove, Michael Faraday, outro físico britânico, fez avanços substanciais no campo. Os estudos de Faraday sobre a deposição de metais em ambientes de vácuo forneceram informações sobre os mecanismos de formação de películas, essenciais para o desenvolvimento de técnicas de PVD. As suas experiências com raios catódicos e a descoberta do espaço escuro de Faraday elucidaram ainda mais os princípios subjacentes à pulverização catódica.

No início do século XX, o físico americano Irving Langmuir deu contributos significativos para este campo, em especial com o seu trabalho sobre o comportamento dos electrões nos gases. A investigação de Langmuir ajudou a aperfeiçoar a compreensão da física dos plasmas, que é crucial para o funcionamento dos sistemas de pulverização catódica.

A era moderna da tecnologia de pulverização catódica começou com o trabalho de William Wright, que, em 1967, desenvolveu o primeiro sistema prático de pulverização catódica por magnetrão. A inovação de Wright permitiu uma deposição mais eficiente e controlável de películas finas, fazendo avançar significativamente a aplicação da pulverização catódica em várias indústrias. O seu trabalho marcou um momento crucial na transição das curiosidades laboratoriais para os processos industriais.

Estes desenvolvimentos históricos prepararam coletivamente o terreno para as sofisticadas tecnologias de PVD e pulverização catódica em que hoje confiamos, permitindo a produção de películas finas de alta qualidade para uma vasta gama de aplicações, desde a eletrónica à ótica e muito mais.

Tipos de Técnicas de Sputtering

As técnicas de pulverização catódica são parte integrante dos processos de Deposição Física de Vapor (PVD), oferecendo uma gama versátil de métodos para depositar películas finas em vários substratos. As principais técnicas incluem a pulverização catódica por magnetrão de corrente contínua (CC), pulverização por radiofrequência (RF) e pulverização por feixe de iões, cada uma adaptada a aplicações e tipos de materiais específicos.

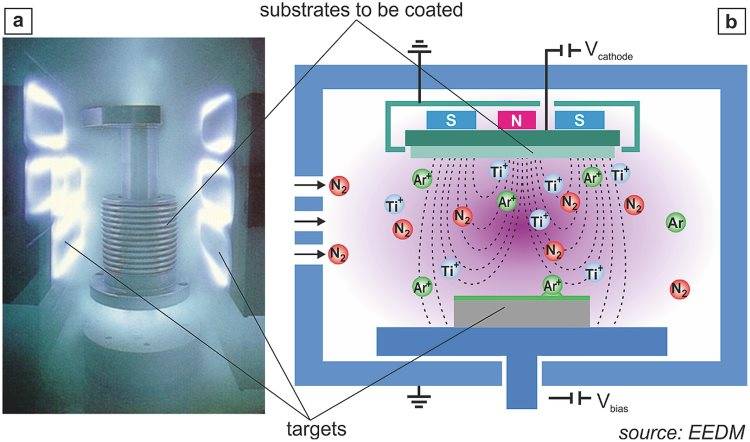

A pulverização catódica por magnetrão de corrente contínua (DC) é amplamente utilizada para depositar metais e algumas cerâmicas. Neste método, uma fonte de alimentação de corrente contínua gera um plasma num ambiente de gás de baixa pressão. O plasma, criado perto do material alvo, faz com que os iões de gás colidam com o alvo, deslocando átomos que são depois ejectados para a fase gasosa. O campo magnético produzido pelo conjunto de ímanes aumenta a taxa de pulverização e assegura uma deposição mais uniforme no substrato. A taxa de pulverização pode ser calculada utilizando uma fórmula específica, que tem em conta parâmetros como a densidade do fluxo de iões, as propriedades do material do alvo e a distância entre o alvo e o substrato.

Sputtering por radiofrequência (RF) alarga a aplicabilidade da pulverização catódica a materiais não condutores. Ao contrário da pulverização catódica DC, a pulverização catódica RF utiliza uma corrente alternada, permitindo a deposição de materiais isolantes. Esta técnica é particularmente útil para materiais que não podem ser pulverizados utilizando métodos DC, alargando o âmbito das aplicações PVD.

Sputtering por feixe de iões envolve a utilização de um feixe de iões focalizado para bombardear o material alvo, fazendo com que os átomos sejam ejectados e depositados no substrato. Este método oferece uma elevada precisão e controlo, tornando-o adequado para aplicações que requerem padrões complexos ou revestimentos de alta qualidade.

Cada uma destas técnicas tem vantagens únicas e é selecionada com base nos requisitos específicos da aplicação, quer se trate de componentes electrónicos, revestimentos ópticos ou dispositivos de captação de energia. Compreender estas técnicas é crucial para otimizar o processo de PVD e obter as propriedades de película desejadas.

Sputtering reativo

A pulverização reactiva é uma técnica sofisticada utilizada na Deposição Física de Vapor (PVD) para criar revestimentos de película fina com estequiometria e estrutura controladas com precisão. Este método envolve a introdução de gases reactivos na câmara de pulverização, como o oxigénio ou o azoto, que reagem com as partículas pulverizadas de um material alvo para formar películas de óxido ou nitreto, respetivamente. A adição destes gases reactivos altera significativamente o processo de deposição, tornando-o mais complexo e exigindo um controlo cuidadoso de parâmetros como as pressões parciais dos gases inertes e reactivos para obter a composição e as propriedades desejadas da película.

A complexidade resulta do comportamento tipo histerese observado em muitos processos de pulverização catódica reactiva, exigindo um controlo preciso de variáveis como os caudais de gás e as pressões relativas. Por exemplo, o modelo de Berg, proposto por Berg et al., fornece um quadro para estimar o impacto da adição de gás reativo nas taxas de erosão do alvo e de deposição da película. Este modelo ajuda a compreender como as alterações nas pressões relativas dos gases inertes e reactivos podem influenciar a estequiometria da película, o que é crucial para otimizar as propriedades funcionais, como a tensão nas películas de nitreto de silício (SiNx) e o índice de refração das películas de óxido de silício (SiOx).

Na prática, a pulverização reactiva permite a produção de películas finas com composições químicas adaptadas, melhorando o seu desempenho em várias aplicações. Por exemplo, na indústria de semicondutores, estas películas podem ser personalizadas para obter propriedades específicas de condutividade, resistividade e dieléctricas, enquanto em aplicações ópticas podem modular a transmissão, reflexão e absorção de comprimentos de onda. Esta versatilidade torna a pulverização reactiva uma ferramenta indispensável na moderna tecnologia PVD, permitindo a criação de materiais avançados com propriedades únicas para uma vasta gama de indústrias.

Geometrias de alvo e suas vantagens

Alvos planos

Os alvos planos são amplamente utilizados em várias aplicações devido à sua simplicidade e eficácia nos processos de transferência de materiais. Estes alvos são particularmente vantajosos em cenários onde o foco é a prototipagem ou a experimentação elementar, especialmente quando a necessidade de material é modesta. A geometria simples dos alvos planares permite uma fácil integração nos sistemas de pulverização catódica existentes, tornando-os uma escolha popular para ensaios iniciais e produções em pequena escala.

Vantagens dos alvos planos

- Simplicidade: O design plano e descomplicado dos alvos planos simplifica tanto o processo de fabrico como a integração nos sistemas de pulverização catódica. Esta facilidade de utilização é particularmente vantajosa para investigadores e engenheiros que estão a testar novos materiais ou processos.

- Económico: Devido à sua geometria simples, os alvos planares podem ser produzidos a um custo mais baixo em comparação com os modelos de alvos mais complexos. Isto torna-os uma opção atractiva para projectos com orçamentos limitados.

- Versatilidade: Os alvos planos podem ser fabricados a partir de uma variedade de materiais, incluindo metais, cerâmicas e compostos, permitindo uma vasta gama de configurações e aplicações experimentais.

Desvantagens dos alvos planos

- Utilização de materiais: Uma das principais desvantagens dos alvos planos é a sua eficiência de utilização de material relativamente baixa. A superfície plana pode levar a padrões de desgaste irregulares, resultando em desperdício de material e na necessidade de substituições frequentes.

- Limitações de escala: Os alvos planos são menos adequados para a produção em grande escala devido às suas capacidades limitadas de transferência de material. A sua conceção não permite lidar eficazmente com as exigências contínuas e de grande volume tipicamente associadas às aplicações industriais.

- Padrões de desgaste: O desgaste uniforme da superfície plana pode levar a uma degradação prematura, exigindo ciclos de manutenção e substituição mais frequentes. Isto pode ser uma desvantagem significativa em ambientes de elevado rendimento.

Em resumo, embora os alvos planos ofereçam simplicidade e rentabilidade, são mais adequados para aplicações em pequena escala e para experiências iniciais. As suas limitações na utilização de material e na escalabilidade tornam-nos menos ideais para a produção industrial em grande escala.

Alvos rotativos

O desenvolvimento de alvos rotativos melhorou significativamente a eficiência e a eficácia dos processos de pulverização catódica, particularmente em aplicações de fabrico em grande escala, como o vidro arquitetónico e os ecrãs planos. Ao contrário dos alvos planos tradicionais, os alvos rotativos são concebidos para maximizar a utilização do material e a longevidade operacional.

Uma das principais vantagens dos alvos rotativos é a sua capacidade superior de material. Estes alvos retêm normalmente mais material, o que permite uma produção alargada sem a necessidade de substituições frequentes. Isto traduz-se na redução do tempo de inatividade do sistema e no aumento do rendimento do equipamento de revestimento. Por exemplo, um alvo rotativo pode sustentar um ciclo de produção várias vezes superior ao de um alvo plano, aumentando assim a produtividade global.

Além disso, os alvos rotativos facilitam a utilização de densidades de potência mais elevadas durante o processo de pulverização catódica. A rotação contínua do alvo assegura que a acumulação de calor é distribuída uniformemente pela sua superfície, atenuando o sobreaquecimento local e prolongando a vida útil do alvo. Esta distribuição uniforme do calor também permite taxas de deposição mais rápidas, uma vez que o alvo pode suportar entradas de energia mais elevadas sem comprometer a sua integridade estrutural. Consequentemente, a utilização de alvos rotativos não só melhora a eficiência do processo de pulverização catódica, como também melhora a qualidade das películas depositadas.

Na pulverização reactiva, em que o material alvo reage com um gás reativo para formar uma película fina desejada, os alvos rotativos oferecem vantagens adicionais. A distribuição uniforme do calor e as densidades de potência mais elevadas permitem reacções mais controladas e consistentes, conduzindo a propriedades superiores da película, tais como melhor aderência, menor porosidade e maior resistência mecânica. Isto faz dos alvos rotativos uma ferramenta indispensável nas indústrias que requerem revestimentos de alta precisão com padrões exigentes.

De um modo geral, a adoção de alvos rotativos na tecnologia de pulverização catódica representa um avanço significativo, oferecendo benefícios tangíveis em termos de utilização de material, eficiência do processo e qualidade do produto.

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Moldes de Prensagem Isostática para Laboratório

- Esterilizador de Laboratório Automático com Display Digital Portátil Autoclave de Laboratório para Pressão de Esterilização

- Moinho de Bolas Vibratório de Alta Energia para Uso em Laboratório

Artigos relacionados

- Compreender a prensagem isostática a frio e as suas aplicações

- Prensa Isostática a Frio para Laboratório Elétrico (CIP): Aplicações, benefícios e personalização

- Prensagem isostática a frio (CIP): Um processo comprovado para o fabrico de peças de elevado desempenho

- Explorando as aplicações da prensagem isostática

- Etapas de funcionamento da prensa isostática automática