Introdução à máquina de fazer amostras hidráulica manual

Componentes e funcionalidade

A máquina hidráulica manual para recolha de amostras é um equipamento sofisticado concebido para a preparação precisa de amostras. É composta por vários componentes chave, cada um desempenhando um papel crucial no processo de fabrico de amostras. O componente central é o molde de produção de amostras, que é composto por um punção superior, uma matriz intermédia, um punção inferior e uma matriz ejectora. Estes elementos trabalham em uníssono para formar e ejetar a amostra com precisão.

Para além do molde, a máquina possui um medidor hidráulico que monitoriza e controla a pressão aplicada durante o processo de produção de amostras. Isto assegura a consistência e a precisão do produto final. O macaco com manivela manual é outro componente essencial, fornecendo a força mecânica necessária para acionar o sistema hidráulico. Por último, a fuselagem aloja todos estes componentes, assegurando o seu alinhamento e funcionamento seguro.

Cada um destes componentes é meticulosamente concebido e fabricado para suportar os rigores do processo de produção de amostras, garantindo que a máquina pode produzir amostras de alta qualidade de forma fiável e eficiente.

Tipos de moldes

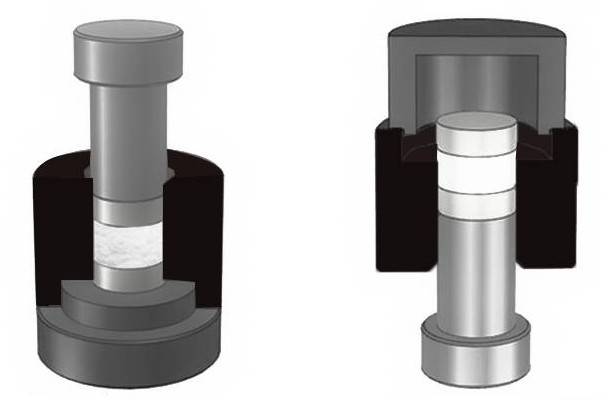

Os moldes das máquinas hidráulicas manuais de produção de amostras são categorizados em diferentes conjuntos com base na sua conceção e funcionalidade, centrando-se principalmente nos seus mecanismos de ejeção. Os tipos mais comuns sãoconjuntos de quatro peças econjuntos de três peças.

-

Conjuntos de quatro peças: Estes moldes são compostos por um punção superior, uma matriz intermédia, um punção inferior e uma matriz ejectora. Esta configuração abrangente assegura um controlo preciso do processo de fabrico de comprimidos, facilitando a ejeção suave e reduzindo o risco de encravamento.

-

Conjuntos de três peças: Estes moldes são ligeiramente mais simples, compreendendo um punção superior, uma matriz intermédia e um punção inferior. Embora ofereçam um design mais simples, continuam a ser eficazes para certos métodos de ejeção, embora com um pouco menos de controlo em comparação com os conjuntos de quatro peças.

A escolha entre estes tipos depende frequentemente dos requisitos específicos do processo de ejeção, equilibrando a necessidade de precisão com a simplicidade de funcionamento.

Análise dos problemas de desmoldagem

Factores do pó

As questões relacionadas com os factores do pó influenciam significativamente a qualidade da moldagem e podem levar ao encravamento do molde em prensas manuais de comprimidos. Entre estes factores,teor de humidade desempenha um papel fundamental. A humidade excessiva pode fazer com que o pó se aglomere, dificultando a obtenção de uma compactação uniforme e levando a uma dureza inconsistente do comprimido. Por outro lado, os pós demasiado secos podem resultar em propriedades de ligação fracas, fazendo com que os comprimidos se desfaçam ou partam facilmente.

A finura do pó é outro parâmetro crítico. Os pós que são muito grossos podem não preencher as cavidades do molde adequadamente, resultando na formação incompleta do comprimido ou em comprimidos fracos. Por outro lado, os pós demasiado finos podem criar fricção excessiva durante o processo de compressão, levando a um maior desgaste do molde e a um potencial encravamento.

Força de pressão do cilindro edensidade aparente são também factores determinantes da qualidade da moldagem. Uma pressão insuficiente do cilindro pode resultar em comprimidos demasiado moles, enquanto que uma pressão excessiva pode provocar a deformação ou a quebra do molde. A densidade aparente, que se refere à massa do pó por unidade de volume, influencia a uniformidade do comprimido. Uma densidade aparente inconsistente pode levar a variações no peso e na dureza do comprimido.

Por fim,fluidez do pó afecta a facilidade com que este flui para as cavidades do molde. Uma fluidez fraca pode causar uma distribuição desigual do pó, levando a comprimidos não uniformes e a um maior risco de encravamento do molde. Garantir a fluidez ideal através de uma mistura e condicionamento adequados é essencial para uma produção de comprimidos eficiente e fiável.

Factores do molde

A longevidade e o desempenho de um molde numa prensa manual de comprimidos são significativamente influenciados por vários factores-chave: material, conceção, processamento e manutenção. Cada um desses elementos desempenha um papel crucial para garantir a eficiência e a durabilidade do molde.

Seleção do material

A escolha do material do molde é fundamental. Materiais de alta qualidade, como o aço endurecido, oferecem uma resistência superior ao desgaste e podem suportar as altas pressões e o uso frequente inerentes à prensagem de comprimidos. Por outro lado, materiais inferiores podem levar a um desgaste prematuro, comprometendo a integridade e o desempenho do molde.

Considerações sobre o projeto

Um molde bem concebido é essencial para um desempenho ótimo. O projeto deve ter em conta os requisitos específicos do comprimido que está a ser produzido, incluindo o tamanho, a forma e o tipo de pó que está a ser comprimido. Caraterísticas avançadas de design, como superfícies internas lisas e dimensões precisas, podem reduzir o atrito e o desgaste, aumentando assim a vida útil do molde.

Técnicas de processamento

O processo de fabrico do molde é outro fator crítico. A maquinação de precisão e o tratamento térmico são necessários para garantir que o molde pode suportar as tensões mecânicas do processo de prensagem da pastilha. Quaisquer desvios nestes processos podem resultar em moldes de qualidade inferior que são propensos a falhar.

Práticas de manutenção

A manutenção regular é indispensável para manter o desempenho e a longevidade do molde. Isto inclui a limpeza do molde após cada utilização, a inspeção de sinais de desgaste e a resolução imediata de quaisquer problemas. A lubrificação adequada e as práticas de armazenamento também podem evitar o desgaste desnecessário e assegurar que o molde se mantém em condições óptimas.

Factores do corpo da máquina

O alinhamento da coluna, o processamento da viga e a qualidade da instalação são componentes críticos que influenciam significativamente a precisão operacional das prensas manuais para comprimidos. Estes factores, muitas vezes negligenciados, podem levar a uma cascata de problemas se não forem geridos meticulosamente.

Alinhamento da coluna

O alinhamento correto da coluna é essencial para garantir que a máquina funciona de forma suave e precisa. Colunas desalinhadas podem causar uma distribuição desigual da pressão, levando a uma má qualidade dos comprimidos e ao encravamento frequente do molde. O processo de alinhamento envolve ajustes precisos para garantir que todas as colunas estejam perfeitamente paralelas, o que é crucial para manter uma pressão consistente em todo o molde.

Processamento do feixe

A qualidade do processamento do feixe tem um impacto direto na capacidade da máquina de aplicar uma pressão uniforme. Um feixe mal processado pode resultar numa compressão desigual, fazendo com que os comprimidos variem em densidade e dureza. Esta variabilidade não só afecta a qualidade dos comprimidos, como também aumenta a probabilidade de danos no molde devido à distribuição desigual da tensão. O processamento de feixe de alta qualidade garante que o feixe seja forte e flexível, capaz de suportar as pressões necessárias para uma compressão eficaz do comprimido.

Qualidade da instalação

A qualidade da instalação é outro fator essencial que determina a precisão operacional da máquina. Uma máquina mal instalada pode levar ao desalinhamento dos componentes, causando ineficiências operacionais e potenciais riscos de segurança. Uma instalação adequada envolve não só a colocação física da máquina, mas também a calibração de todos os componentes para garantir o seu funcionamento ótimo. Isto inclui a verificação de quaisquer potenciais interferências e a garantia de que todas as peças móveis estão corretamente lubrificadas e ajustadas.

Factores do operador

O funcionamento, a manutenção e o manuseamento corretos são fundamentais para evitar o encravamento do molde e garantir a segurança durante o funcionamento das prensas manuais para comprimidos. Os operadores devem ser cuidadosamente treinados nos procedimentos corretos para manusear o equipamento de forma eficaz. Isso inclui entender os requisitos específicos para carregar e descarregar moldes, bem como as configurações apropriadas para a pressão hidráulica e outros parâmetros operacionais.

As rotinas de manutenção são igualmente críticas. As verificações regulares e as substituições atempadas de componentes desgastados podem prolongar significativamente a vida útil da máquina e reduzir a probabilidade de falhas inesperadas. Os operadores devem estar familiarizados com o calendário de manutenção e ser capazes de executar tarefas básicas de manutenção, como a lubrificação de peças móveis e a inspeção de sinais de desgaste.

As técnicas de manuseamento também desempenham um papel fundamental. O manuseamento incorreto dos moldes, como a queda ou a exposição a temperaturas extremas, pode provocar danos e subsequentes problemas de encravamento. Os operadores devem receber formação para manusear os moldes com cuidado, assegurando que são armazenados e transportados corretamente.

Ao aderir a estas diretrizes, os operadores podem contribuir para um funcionamento mais seguro e eficiente das prensas manuais de comprimidos, minimizando o risco de encravamento do molde e outros problemas relacionados.

Produtos relacionados

- Máquina Automática de Prensa de Pastilhas Hidráulicas de Laboratório para Uso em Laboratório

- Anel de Matriz para Prensa Rotativa de Comprimidos Multi-Punção para Matrizes Rotativas Ovais e Quadradas

- Máquina Manual de Prensagem de Comprimidos de Punção Única Máquina de Prensagem de Comprimidos TDP

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Molde de Prensagem de Anel para Aplicações Laboratoriais

Artigos relacionados

- Aplicações e importância da prensa hidráulica nos laboratórios

- Guia completo para a prensa hidráulica manual para pellets

- Etapas de funcionamento da prensa para comprimidos totalmente automática e acessórios de substituição

- Como escolher uma prensa a quente para laboratório

- Um guia detalhado sobre prensas de laboratório e produção de pastilhas de KBr