Propriedades e Caraterísticas da Zircónia

Propriedades Físicas e Químicas

A zircónia (ZrO₂) é conhecida pelas suas excepcionais propriedades físicas e químicas, que a tornam um material de eleição em numerosas aplicações industriais. Uma das suas caraterísticas mais notáveis são os seus elevados pontos de fusão e de ebulição, que excedem significativamente os de muitas outras cerâmicas. Esta estabilidade térmica permite que o ZrO₂ resista a temperaturas extremas, tornando-o um material refratário ideal para processos como a fusão de vidro e a fundição de aço.

Para além da sua resiliência térmica, o ZrO₂ apresenta uma elevada dureza, comparável à da safira e do carboneto de silício. Esta dureza confere à zircónia uma excelente resistência ao desgaste, o que é crucial para aplicações em que a durabilidade é fundamental. À temperatura ambiente, a zircónia comporta-se como um isolante, o que significa que não conduz eletricidade. No entanto, à medida que a temperatura aumenta, sofre uma transição para se tornar um condutor, uma propriedade que é aproveitada em determinados dispositivos electrónicos de alta temperatura.

| Propriedade | Valor/Descrição |

|---|---|

| Ponto de fusão | ~2715°C |

| Ponto de ebulição | ~4682°C |

| Dureza (escala de Mohs) | ~8.5 |

| Condutividade eléctrica | Isolante à temperatura ambiente, condutor a altas temperaturas |

| Condutividade térmica | Baixa, tornando-a útil para revestimentos de barreira térmica |

A combinação destas propriedades levou à utilização extensiva da zircónia em materiais refractários desde a década de 1920. A sua capacidade de manter a integridade estrutural a altas temperaturas tornou-a indispensável em indústrias que requerem materiais que resistam a condições extremas.

Formas Cristalinas e Transformações

A zircónia pura apresenta três formas cristalinas distintas sob pressão atmosférica normal, cada uma caracterizada pela sua disposição estrutural e intervalo de temperatura únicos. A baixas temperaturas, a zircónia cristaliza no sistema monoclínico, uma forma que é relativamente estável mas suscetível de transformação sob tensão térmica. À medida que a temperatura aumenta, a zircónia sofre uma transição de fase para o sistema tetragonal, uma estrutura cristalina que é mais estável a temperaturas moderadas, mas ainda propensa a novas transformações. A temperaturas ainda mais elevadas, a zircónia adopta o sistema cúbico, que é a forma termodinamicamente mais estável nestas condições.

A transformação entre estas formas cristalinas não é apenas uma mudança estrutural; é acompanhada por mudanças significativas de volume. Este fenómeno, conhecido como transformação martensítica, pode levar a tensões internas substanciais no material. Quando a zircónia transita da forma monoclínica para a forma tetragonal, ou da forma tetragonal para a forma cúbica, as alterações de volume resultantes podem induzir fissuras se o material não for adequadamente estabilizado. Esta instabilidade é uma consideração crítica no fabrico e aplicação de cerâmicas de zircónia, uma vez que afecta tanto a integridade mecânica como o desempenho geral do material.

Para mitigar o risco de fissuração durante estas transformações, foram desenvolvidas várias técnicas de estabilização. Estas técnicas envolvem frequentemente a adição de dopantes, como o óxido de ítrio (Y₂O₃) ou o óxido de cálcio (CaO), que ajudam a estabilizar as fases tetragonal ou cúbica a temperaturas mais baixas. Ao controlar a composição e a microestrutura da zircónia, os fabricantes podem adaptar as propriedades do material para satisfazer requisitos de desempenho específicos, expandindo assim as suas aplicações numa vasta gama de indústrias.

Desenvolvimento e História da Cerâmica de Zircónia

Primeiras descobertas e aplicações industriais

O percurso do óxido de zircónio desde a sua extração inicial até às suas aplicações industriais é um testemunho do engenho humano e do progresso tecnológico. Já em 1789, Martin Heinrich Klaproth, um químico alemão, isolou com sucesso o óxido de zircónio de pedras preciosas, assinalando um marco significativo na exploração deste material. No entanto, foram necessárias várias décadas para que o óxido de zircónio encontrasse o seu lugar nas aplicações industriais.

A década de 1940 assistiu à primeira utilização industrial significativa do óxido de zircónio, particularmente sob a forma de abajures a gás. Esta aplicação evidenciou as suas propriedades únicas, como os elevados pontos de fusão e a excelente estabilidade térmica, que o tornaram ideal para suportar as elevadas temperaturas exigidas na tecnologia de iluminação.

Desde então, o óxido de zircónio expandiu o seu papel em vários sectores industriais. Uma das suas utilizações mais notáveis é em materiais refractários, onde a sua capacidade de suportar temperaturas extremas sem se degradar é inestimável. Esta propriedade tornou-o um componente essencial na produção de vidro e aço, onde serve como revestimento protetor em fornos e outros ambientes de alta temperatura.

Para além da sua utilização em materiais refractários, o óxido de zircónio tem encontrado aplicações em corantes e abrasivos. A sua versatilidade e durabilidade fazem dele a escolha preferida para estes fins, contribuindo para o desenvolvimento de revestimentos de alto desempenho e ferramentas abrasivas.

| Aplicação | Descrição |

|---|---|

| Abajures a gás | Utilização industrial inicial na década de 1940, tirando partido dos elevados pontos de fusão e da estabilidade térmica. |

| Materiais refractários | Essenciais na produção de vidro e aço, proporcionando proteção contra temperaturas extremas. |

| Corantes | Utilizados em revestimentos de alto desempenho, aumentando a durabilidade e a estética. |

| Abrasivos | Preferido para ferramentas abrasivas devido à sua dureza e resistência ao desgaste. |

As primeiras descobertas e as subsequentes aplicações industriais do óxido de zircónio sublinham o seu potencial e versatilidade, abrindo caminho para utilizações mais avançadas na tecnologia moderna.

Investigação e avanços modernos

Desde 1975, o campo das cerâmicas de zircónio tem registado avanços significativos, em grande parte devido ao trabalho pioneiro do académico australiano K.C. Ganvil. Ganvil introduziu um novo conceito que aproveitava o efeito de volume gerado pelas transições de fase do ZrO2 para aumentar a resistência das cerâmicas. Esta ideia inovadora desencadeou uma onda de investigação e inovação, transformando a cerâmica de zircónio de um material de nicho numa potência estrutural.

A transição de fase da zircónia, que envolve transformações entre os sistemas cristalinos monoclínico, tetragonal e cúbico, apresenta desafios e oportunidades. Embora estas transições possam conduzir a fissuras devido a alterações de volume, a abordagem de Ganvil transformou esta responsabilidade numa vantagem, controlando estrategicamente estas transições para melhorar a durabilidade e a resistência do material. Esta abordagem inovadora não só expandiu o âmbito de aplicação das cerâmicas de zircónio, como também estabeleceu novos padrões para a investigação científica de materiais.

Ao longo dos anos, os investigadores basearam-se no trabalho fundamental de Ganvil, desenvolvendo métodos sofisticados para manipular estas transições de fase. Técnicas como tratamentos térmicos, dopagem com estabilizadores e processos avançados de sinterização têm sido utilizadas para otimizar as propriedades mecânicas das cerâmicas de zircónio. Estes avanços abriram caminho para a utilização do material em ambientes de elevada tensão, tais como componentes aeroespaciais, implantes médicos e eletrónica de ponta.

A investigação ativa em cerâmica de zircónio também levou ao desenvolvimento de novas aplicações que eram anteriormente inimagináveis. Por exemplo, a biocompatibilidade e a resistência mecânica do material fazem dele um candidato ideal para implantes dentários e ortopédicos. Além disso, a sua estabilidade térmica e resistência à corrosão abriram novos caminhos nos sectores químico e energético.

Em resumo, a investigação moderna e os avanços na cerâmica de zircónio, catalisados pelo conceito pioneiro de Ganvil, impulsionaram o material para a vanguarda das aplicações estruturais. Esta inovação contínua continua a alargar os limites do que a cerâmica de zircónia pode alcançar, prometendo desenvolvimentos ainda mais interessantes no futuro.

Métodos de Preparação do Pó de Zircónia

Métodos físicos

Os métodos físicos para a preparação do pó de zircónio incluem principalmentepulverização mecânica eliofilização sob vácuo. Estas técnicas são relativamente simples e económicas, tornando-as escolhas populares em várias aplicações industriais. No entanto, não estão isentas de inconvenientes.

Um dos desafios mais significativos associados à pulverização mecânica é a questão dadistribuição não uniforme do tamanho das partículas. Esta heterogeneidade pode levar a inconsistências no produto final, o que pode afetar o seu desempenho e fiabilidade. Além disso, o processo de pulverização mecânica pode introduzircontaminantes no pó, o que pode comprometer a pureza e a integridade do material de zircónio.

A liofilização a vácuo, embora eficaz na preservação da integridade do material, também enfrenta limitações. Este método é frequentemente utilizado para evitar a formação de grandes aglomerados, que podem ser problemáticos em etapas de processamento subsequentes. Apesar das suas vantagens, a liofilização a vácuo pode ser um processoum processo que consome muito tempo e energiaque pode não ser viável para a produção em grande escala.

Em resumo, embora os métodos físicos ofereçam simplicidade e acessibilidade, requerem uma análise cuidadosa para mitigar questões relacionadas com a uniformidade do tamanho das partículas e a contaminação.

Métodos químicos

Os métodos químicos para a preparação do pó de zircónio são fundamentais para alcançar uma elevada pureza e um tamanho de partícula controlado, que são críticos para o desempenho do material em várias aplicações. Estes métodos incluem a co-precipitação, a síntese hidrotérmica, o processamento sol-gel, a pirólise por pulverização a alta temperatura e a deposição de vapor químico (CVD). Cada técnica oferece vantagens e desafios únicos, contribuindo para a versatilidade das cerâmicas de zircónio.

Co-precipitação

A co-precipitação envolve a precipitação simultânea de zircónio e outros óxidos metálicos a partir de uma solução. Este método é particularmente útil para criar materiais de óxido complexos com propriedades personalizadas. No entanto, requer um controlo preciso do pH, da temperatura e do tempo de reação para garantir uma distribuição uniforme das partículas e evitar a aglomeração.

Síntese hidrotérmica

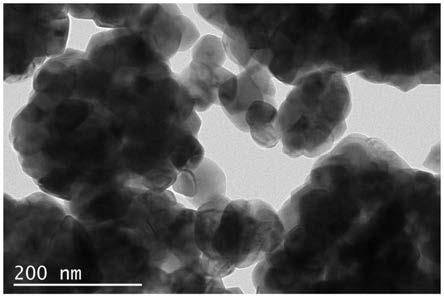

A síntese hidrotérmica utiliza água a alta pressão e alta temperatura para facilitar a formação de partículas de zircónio. Esta técnica é vantajosa para produzir zircónio em nanoescala com elevada cristalinidade e morfologia uniforme. A principal limitação é a necessidade de equipamento especializado que possa suportar pressões e temperaturas elevadas, o que torna o seu custo proibitivo para algumas aplicações.

Processamento Sol-Gel

O processamento sol-gel envolve a conversão de uma suspensão coloidal (sol) num gel, que é depois seco e calcinado para formar partículas de zircónia. Este método permite um controlo preciso do tamanho e da morfologia das partículas, tornando-o ideal para criar pós de zircónia ultrafinos e de elevada pureza. No entanto, o processo moroso e o potencial de conteúdo orgânico residual podem ser inconvenientes.

Pirólise por pulverização a alta temperatura

A pirólise por pulverização a alta temperatura envolve a pulverização de uma solução precursora para uma zona quente onde sofre uma pirólise rápida para formar partículas de zircónio. Esta técnica é conhecida pela sua capacidade de produzir partículas com distribuições de tamanho estreitas e elevada pureza. A principal limitação é a complexidade do equipamento e o elevado consumo de energia necessário para o processo.

Deposição química de vapor (CVD)

A deposição de vapor químico envolve a reação de gases precursores para formar partículas de zircónio num substrato. Este método é particularmente útil para criar películas finas e revestimentos com pureza excecional e espessura controlada. No entanto, o equipamento e os custos operacionais são elevados, o que limita a sua utilização generalizada.

Estes métodos químicos fornecem coletivamente um conjunto robusto de ferramentas para a síntese de pós de zircónio, cada um respondendo a necessidades específicas em termos de pureza, tamanho das partículas e morfologia. Apesar das suas limitações, estas técnicas continuam a avançar, impulsionadas pela procura de cerâmicas de zircónio de elevado desempenho em diversas indústrias.

Processos de Moldagem e Sinterização

Técnicas de moldagem

A moldagem de cerâmicas de zircónio envolve várias técnicas sofisticadas, cada uma adaptada a aplicações e desafios específicos. Estas técnicas incluem a prensagem a seco, a prensagem isostática, a moldagem a quente, a moldagem por injeção deslizante e a moldagem por fita. Cada método oferece vantagens e limitações únicas, tornando-os adequados para diferentes cenários de produção.

Prensagem a seco é uma técnica comum em que o pó de zircónio é compactado sob alta pressão numa matriz. Este método é particularmente vantajoso pela sua simplicidade e eficiência, tornando-o adequado para a produção em massa de formas simples. No entanto, pode resultar numa densidade não uniforme e requer um controlo cuidadoso dos parâmetros de prensagem para evitar defeitos.

Prensagem isostática envolve a aplicação de pressão igual de todas as direcções ao pó de zircónio, assegurando uma densidade e forma uniformes. Esta técnica é ideal para geometrias complexas e pode produzir peças de alta qualidade com tensões internas mínimas. O principal desafio reside na complexidade e no custo do equipamento.

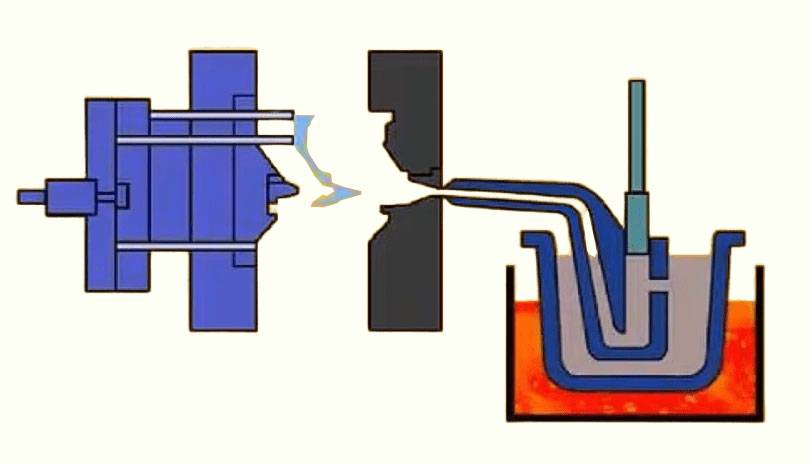

Fundição injectada a quente é utilizada para criar formas complexas através da injeção de zircónio fundido num molde a altas temperaturas. Este método permite a produção de componentes detalhados e precisos, mas requer um controlo preciso da temperatura e pode consumir muita energia.

Moldagem por injeção deslizante envolve a mistura de pó de zircónio com um meio líquido para formar uma pasta, que é depois injectada num molde. Esta técnica é particularmente útil para produzir formas complexas e de paredes finas. No entanto, requer um controlo cuidadoso da viscosidade da pasta e das condições de secagem para evitar fissuras.

Fundição em fitaA fundição de fita, também conhecida como "doctor blade" ou "slip casting", é um método em que uma pasta de pó de zircónio é espalhada numa camada fina e depois seca para formar uma fita flexível. Esta técnica é amplamente utilizada na produção de cerâmica multicamada e componentes electrónicos. O principal desafio é conseguir uma espessura uniforme e evitar defeitos durante o processo de secagem.

Cada uma destas técnicas de moldagem desempenha um papel crucial na produção de cerâmicas de zircónio, contribuindo para a versatilidade do material e para as suas vastas aplicações.

Métodos de Sinterização

As técnicas de sinterização são cruciais para transformar o pó de zircónio em componentes cerâmicos de alta densidade e mecanicamente robustos. Os principais métodos incluemsinterização convencional,sinterização por prensagem a quente,sinterização por prensagem isostática a quenteesinterização por micro-ondas. Cada técnica oferece vantagens distintas adaptadas a aplicações específicas.

Sinterização convencional é o método mais simples, envolvendo o aquecimento de um pó compactado à temperatura adequada sem pressão externa. Esta técnica pode ser executada em fornos de caixa ou de tubo, mas necessita de uma atmosfera controlada para garantir tanto a segurança como os melhores resultados. Embora simples, a sinterização convencional pode não produzir as densidades mais elevadas ou as propriedades mais uniformes.

Sinterização por prensagem a quente eSinterização por prensagem isostática a quente aplicam pressão durante o processo de sinterização, o que aumenta significativamente a densidade e a homogeneidade do produto final. A prensagem a quente envolve a aplicação de pressão uniaxialmente, enquanto a prensagem isostática a quente utiliza um gás para aplicar pressão uniformemente em todas as direcções. Estes métodos são particularmente benéficos para atingir densidades próximas da teórica e minimizar a porosidade.

Sinterização por micro-ondas representa uma abordagem mais inovadora, aproveitando a energia de micro-ondas para aquecer o material internamente. Este método pode resultar em tempos de sinterização mais rápidos e num consumo de energia potencialmente mais baixo em comparação com as técnicas tradicionais. No entanto, requer condições específicas e materiais que sejam sensíveis ao aquecimento por micro-ondas.

A escolha do método de sinterização depende das propriedades desejadas do produto final, da aplicação específica e das restrições do processo de produção. Cada técnica tem o seu próprio conjunto de vantagens e desafios, pelo que é essencial selecionar cuidadosamente o método mais adequado para uma determinada aplicação.

| Método de Sinterização | Vantagens | Desafios |

|---|---|---|

| Sinterização convencional | Simples, amplamente aplicável | Pode não atingir as densidades mais elevadas, requer atmosfera controlada |

| Sinterização por prensagem a quente | Alta densidade, propriedades uniformes | Requer equipamento especializado, pode ser dispendioso |

| Sinterização por prensagem isostática a quente | Densidade quase teórica, excelente homogeneidade | Complexo e dispendioso, requer um controlo preciso da pressão do gás |

| Sinterização por micro-ondas | Tempos de sinterização mais rápidos, potenciais poupanças de energia | Requer materiais sensíveis ao aquecimento por micro-ondas, condições específicas |

Compreender estes métodos de sinterização e as suas implicações é vital para alcançar as propriedades desejadas nas cerâmicas de zircónio, garantindo o seu desempenho em várias aplicações industriais e comerciais.

Aplicações da cerâmica de zircónio

Utilizações industriais e comerciais

As cerâmicas de zircónio têm encontrado aplicações extensivas numa grande variedade de indústrias, cada uma delas tirando partido das suas propriedades únicas para melhorar o desempenho e a durabilidade. No domínio daeletrónica 3Cas cerâmicas de zircónio são apreciadas pela sua elevada dureza e resistência ao desgaste, o que as torna ideais para componentes que requerem precisão e longevidade, tais como caixas de telemóveis e lentes de câmaras.

No sectorsector das máquinasas cerâmicas de zircónio são utilizadas pela sua excecional estabilidade térmica e resistência a ambientes corrosivos, que são cruciais para componentes expostos a condições extremas. Isto inclui rolamentos, vedantes e ferramentas de corte que exigem força e fiabilidade.

Aindústria das comunicações ópticas beneficia da transparência da zircónia no espetro infravermelho, permitindo a sua utilização em fibras ópticas e lentes que facilitam a transmissão de dados a alta velocidade. Além disso, a sua inércia química assegura que estes componentes não são afectados pelos materiais com que interagem, mantendo a clareza ótica e o desempenho ao longo do tempo.

Nos sectoresindústrias química e médicaas cerâmicas de zircónio são utilizadas pela sua biocompatibilidade e resistência ao ataque químico. No processamento químico, são utilizadas em válvulas e bombas que lidam com fluidos corrosivos, enquanto nas aplicações médicas são incorporadas em próteses e implantes devido à sua natureza não tóxica e à capacidade de se integrarem perfeitamente no tecido humano.

Os sectoressectores automóvel e da aviação também utilizam significativamente as cerâmicas de zircónio. Nos automóveis, encontram-se em componentes do motor que requerem elevada resistência térmica e força mecânica, como turbocompressores e sistemas de escape. Na aviação, as cerâmicas de zircónio são utilizadas em lâminas de turbinas e outras peças críticas que têm de suportar as temperaturas e pressões extremas do voo, garantindo segurança e eficiência.

| Indústria | Exemplos de aplicações | Principais propriedades utilizadas |

|---|---|---|

| Eletrónica 3C | Carcaças de telemóveis, lentes de câmaras | Alta dureza, resistência ao desgaste |

| Maquinaria | Rolamentos, vedantes, ferramentas de corte | Estabilidade térmica, resistência à corrosão |

| Comunicações ópticas | Fibras ópticas, lentes | Transparência nos infravermelhos, inércia química |

| Química e medicina | Válvulas, bombas, próteses, implantes | Biocompatibilidade, resistência química |

| Automóvel e aviação | Turbocompressores, sistemas de escape, lâminas de turbina | Resistência térmica, força mecânica |

Estas diversas aplicações sublinham a versatilidade e a robustez das cerâmicas de zircónio, posicionando-as como um material crítico nos sectores industriais e comerciais modernos.

Desenvolvimento futuro

O desenvolvimento futuro do pó de óxido de zircónio está preparado para evoluir no sentido de alcançar uma pureza mais elevada, tamanhos de partículas ultrafinos e uma maior estabilidade, evitando a aglomeração e garantindo uma excelente uniformidade. Esta progressão não é meramente um refinamento das propriedades existentes, mas um avanço estratégico destinado a desbloquear novas funcionalidades e a expandir-se para campos anteriormente desconhecidos.

Para ilustrar, considere as potenciais aplicações no sector biomédico. Os pós de zircónio ultrafinos e de elevada pureza podem ser fundamentais para o desenvolvimento de implantes biocompatíveis com propriedades mecânicas superiores, tais como implantes dentários e próteses ortopédicas. A ausência de aglomeração garante que estes materiais podem ser processados em formas complexas com o mínimo de defeitos, melhorando assim o seu desempenho global e longevidade.

| Aspeto do desenvolvimento | Estado atual | Objetivo futuro | Aplicações potenciais |

|---|---|---|---|

| Pureza | Moderadamente alta | Elevada pureza | Implantes biomédicos, eletrónica avançada |

| Tamanho das partículas | Finas | Ultrafinas | Revestimentos de alta resolução, maquinagem de precisão |

| Aglomeração | Alguma aglomeração | Sem aglomeração | Corpos cerâmicos uniformes, componentes sem defeitos |

| Uniformidade | Boa | Excelente | Propriedades consistentes do material, desempenho fiável |

| Estabilidade | Estável | Altamente estável | Durabilidade a longo prazo, resistência a factores ambientais |

Além disso, a expansão do fabrico de produtos de zircónio para novas funções e campos poderá revolucionar indústrias que vão desde a eletrónica à proteção ambiental. Por exemplo, a cerâmica de zircónio pode ser concebida para servir de catalisador em processos químicos amigos do ambiente, reduzindo a necessidade de produtos químicos nocivos e diminuindo o consumo de energia.

Em resumo, a trajetória futura do desenvolvimento do pó de óxido de zircónio deverá ser uma viagem dinâmica em direção a uma pureza, precisão e versatilidade sem paralelo, abrindo uma miríade de possibilidades em diversos sectores.

Produtos relacionados

- Placa Cerâmica de Zircônia Estabilizada com Ítrio Usinada de Precisão para Engenharia de Cerâmica Fina Avançada

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

- Haste Cerâmica de Zircônia Estabilizada por Ítrio Usinada de Precisão para Engenharia de Cerâmicas Finas Avançadas

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

Artigos relacionados

- Revelando as propriedades e aplicações excepcionais das placas de quartzo ótico

- Fornos dentários A solução perfeita para o processamento de porcelana

- Compreender o processo e as vantagens da prensagem isostática a frio de cerâmica de zircónia

- Um estudo aprofundado das prensas isostáticas: Tipos, aplicações e vantagens

- Libertar o poder das placas de quartzo ópticas: Aplicações e vantagens