Introdução ao revestimento CVD em ligas de titânio

Visão geral do processo

O revestimento de ligas de titânio por deposição química em fase vapor (CVD) é um método sofisticado de tratamento de superfícies que melhora significativamente as propriedades das ligas de titânio. Esta tecnologia avançada envolve a transformação de precursores químicos em forma gasosa em revestimentos sólidos na superfície de ligas de titânio através de uma série de processos de alta temperatura e baixa pressão. O princípio fundamental da CVD é a conversão destes precursores gasosos num estado sólido, que depois adere ao substrato de titânio para formar um revestimento durável e protetor.

O processo de revestimento por CVD pode ser dividido em várias etapas principais:

-

Seleção do precursor: Seleção dos precursores químicos adequados que serão utilizados para formar o revestimento desejado. Estes precursores são normalmente gases ou misturas de gases que contêm os elementos necessários para o revestimento.

-

Introdução do gás: Os precursores selecionados são introduzidos na câmara do reator CVD. Este passo é crucial, uma vez que determina a composição e a qualidade do revestimento final.

-

Reacções mediadas pela superfície: Uma vez introduzidos os precursores, estes sofrem uma série de reacções químicas na superfície da liga de titânio. Estas reacções são facilitadas pelas altas temperaturas e baixas pressões mantidas no interior do reator.

-

Deposição de película: O resultado destas reacções mediadas pela superfície é a deposição de uma película sólida na superfície da liga de titânio. Esta película forma o revestimento protetor que melhora as propriedades da liga.

As condições de alta temperatura e baixa pressão no processo CVD são essenciais para garantir a uniformidade e a adesão do revestimento. Estas condições permitem um controlo preciso da espessura e da composição do revestimento, o que é fundamental para obter as melhorias desejadas em termos de resistência ao desgaste, resistência à corrosão e estabilidade térmica.

Em resumo, o revestimento CVD de ligas de titânio é um processo de várias etapas que utiliza condições de alta temperatura e baixa pressão para converter precursores gasosos em revestimentos sólidos e protectores. Este método é amplamente reconhecido pela sua capacidade de melhorar significativamente o desempenho e a longevidade das ligas de titânio em várias aplicações.

Vantagens dos revestimentos CVD

Os revestimentos CVD em ligas de titânio oferecem uma multiplicidade de vantagens que melhoram o seu desempenho em várias aplicações. Uma das principais vantagens émaior resistência ao desgaste. Estes revestimentos reduzem significativamente a fricção e evitam a falha prematura de ferramentas ou componentes, prolongando assim o seu tempo de vida útil. Esta melhoria não só conduz a um aumento da produtividade, como também resulta numa poupança substancial de custos.

Outra vantagem fundamental émaior resistência à corrosão. Os revestimentos CVD proporcionam uma barreira protetora contra ambientes corrosivos, o que é particularmente crucial em aplicações em que a exposição a produtos químicos ou substâncias agressivas é inevitável. Esta proteção assegura a longevidade e a fiabilidade dos componentes revestidos.

A resistência à fadiga térmica é outra vantagem significativa. Os revestimentos CVD ajudam a manter a integridade estrutural das ligas de titânio sob tensão térmica, tornando-as ideais para aplicações a altas temperaturas. Esta resistência à fadiga térmica garante que os materiais podem suportar ciclos repetidos de aquecimento e arrefecimento sem se degradarem.

Além disso, os revestimentos CVD contribuem parabiocompatibilidade melhoradatornando-os altamente adequados para aplicações biomédicas. Esta propriedade é essencial para os implantes, uma vez que reduz o risco de reacções adversas e promove uma melhor integração com o corpo humano.

Em resumo, os revestimentos CVD em ligas de titânio oferecem um conjunto abrangente de benefícios, incluindo resistência superior ao desgaste e à corrosão, maior resistência à fadiga térmica e melhor biocompatibilidade. Estas vantagens fazem dos revestimentos CVD a escolha preferida para uma vasta gama de aplicações industriais e biomédicas.

Aplicações dos revestimentos CVD

Ferramentas de corte

Os revestimentos CVD tornaram-se indispensáveis no fabrico de ferramentas de corte, oferecendo melhorias significativas no desempenho das ferramentas e na eficiência operacional. Com a aplicação de revestimentos CVD, os fabricantes podem prolongar significativamente a vida útil das ferramentas de corte, reduzindo assim a frequência de substituição de ferramentas e minimizando o tempo de inatividade. Isto não só aumenta a produtividade como também reduz os custos globais de produção.

As vantagens dos revestimentos CVD em ferramentas de corte são múltiplas. Em primeiro lugar, estes revestimentos aumentam a resistência da ferramenta ao desgaste, o que é crucial em operações de maquinagem a alta velocidade, em que as ferramentas estão sujeitas a tensões mecânicas extremas. Em segundo lugar, os revestimentos CVD proporcionam uma estabilidade térmica superior, protegendo a ferramenta da degradação térmica durante uma utilização prolongada. Esta estabilidade térmica é particularmente vantajosa nas indústrias que exigem operações de corte contínuas, como a indústria automóvel e aeroespacial.

Além disso, os revestimentos CVD contribuem para melhorar o acabamento da superfície das peças maquinadas, o que é essencial para obter produtos finais de alta qualidade. A capacidade de manter um acabamento superficial consistente durante períodos prolongados garante que os produtos finais cumprem normas de qualidade rigorosas. Esta consistência na qualidade reduz a necessidade de operações secundárias, simplificando ainda mais o processo de fabrico e reduzindo os custos.

Em suma, a integração de revestimentos CVD em ferramentas de corte revoluciona o sector do fabrico, melhorando a durabilidade das ferramentas, a estabilidade térmica e o acabamento da superfície, o que acaba por conduzir a poupanças de custos e a uma melhor qualidade dos produtos.

Setor biomédico

A tecnologia CVD revolucionou o sector biomédico ao permitir a criação de implantes biomédicos avançados com propriedades melhoradas. Estes implantes, revestidos com materiais depositados através de processos CVD, apresentam uma biocompatibilidade e resistência ao desgaste superiores, cruciais para o seu desempenho a longo prazo no corpo humano.

Principais vantagens dos implantes revestidos com CVD

- Biocompatibilidade melhorada: Os revestimentos formados através de processos CVD são meticulosamente concebidos para minimizar as reacções adversas com os tecidos humanos, reduzindo assim o risco de rejeição do implante.

- Resistência ao desgaste melhorada: Os revestimentos robustos aumentam significativamente a durabilidade dos implantes, garantindo que suportam as tensões mecânicas encontradas em várias aplicações médicas.

Aplicações específicas

- Implantes ortopédicos: Os revestimentos CVD são amplamente utilizados em implantes ortopédicos, tais como próteses da anca e do joelho, onde a biocompatibilidade e a resistência ao desgaste são fundamentais.

- Implantes dentários: Em aplicações dentárias, os implantes de titânio revestidos com CVD proporcionam uma melhor integração com os tecidos ósseos, promovendo uma cicatrização mais rápida e resultados mais duradouros.

Investigação e desenvolvimento

A investigação em curso centra-se no desenvolvimento de novas tecnologias CVD, como MOCVD, PCVD e LCVD, para melhorar ainda mais a eficiência da deposição e a qualidade do revestimento, garantindo benefícios ainda maiores para as aplicações biomédicas.

Processo de reação química

Etapas do revestimento CVD

A preparação de revestimentos CVD de ligas de titânio é um processo multifacetado que envolve várias etapas críticas. Inicialmente, a seleção dos precursores adequados é crucial, uma vez que estes materiais determinam a composição química e as propriedades do revestimento final. Uma vez selecionados, estes precursores são convertidos para o estado gasoso, frequentemente através de aquecimento, e depois introduzidos na câmara de reação.

Dentro da câmara, os precursores em fase gasosa são submetidos a uma série de reacções químicas complexas. Estas reacções podem ser genericamente classificadas em reacções em fase gasosa e reacções mediadas pela superfície. As reacções em fase gasosa produzem reagentes primários e subprodutos, que depois se difundem em direção ao substrato. Ao atingir o substrato, estes reagentes sofrem quimisorção e difusão, formando uma camada estável de material na superfície.

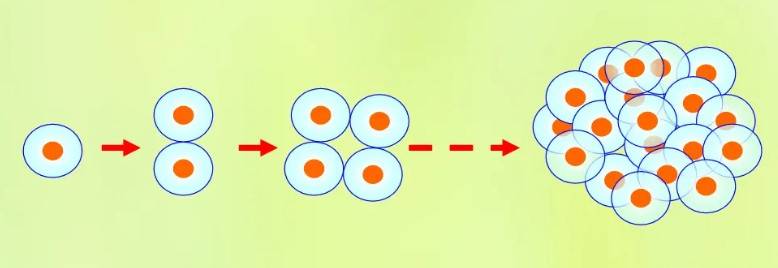

As reacções mediadas pela superfície são particularmente importantes, uma vez que determinam a nucleação e o crescimento do revestimento. Estas reacções envolvem frequentemente a formação de aglomerados de tamanho crítico, que acabam por se transformar em cristais estáveis. O tamanho, a temperatura e a composição química do substrato, juntamente com os parâmetros do processo de deposição, como a temperatura da câmara e o caudal de gás, influenciam significativamente o resultado destas reacções.

Por último, o próprio processo de deposição é meticulosamente controlado para garantir a espessura e uniformidade desejadas do revestimento. Os sistemas CVD avançados utilizam frequentemente controladores de fluxo digitais ou controladores de pressão-fluxo para manter um controlo preciso da taxa de evaporação do gás, que é essencial para obter as caraterísticas específicas do revestimento. Este controlo cuidadoso garante que o produto final cumpre as propriedades microestruturais, mecânicas e de resistência à corrosão desejadas.

Otimização dos parâmetros de deposição

A otimização dos parâmetros de deposição na Deposição em Vapor Químico (CVD) é um passo crítico que influencia diretamente a qualidade e o desempenho dos revestimentos resultantes. Este processo envolve várias etapas fundamentais, cada uma das quais requer uma análise cuidadosa e um controlo preciso.

Determinação do objetivo de otimização

O primeiro passo para otimizar os parâmetros de deposição é definir claramente o objetivo da otimização. Este objetivo pode ser aumentar a resistência ao desgaste do revestimento, melhorar a sua resistência à corrosão ou obter uma melhor estabilidade térmica. Ao definir um objetivo específico, os investigadores podem adaptar os passos subsequentes para alcançar os resultados desejados.

Otimização de um único fator

Uma vez estabelecido o objetivo, a fase seguinte envolve a otimização de um único fator. Este método envolve a variação sistemática de um parâmetro de cada vez, mantendo todos os outros parâmetros constantes. Os parâmetros comuns incluem temperatura, pressão, concentração de precursores e taxas de fluxo. Ao isolar cada fator, os investigadores podem identificar o seu impacto individual nas propriedades do revestimento.

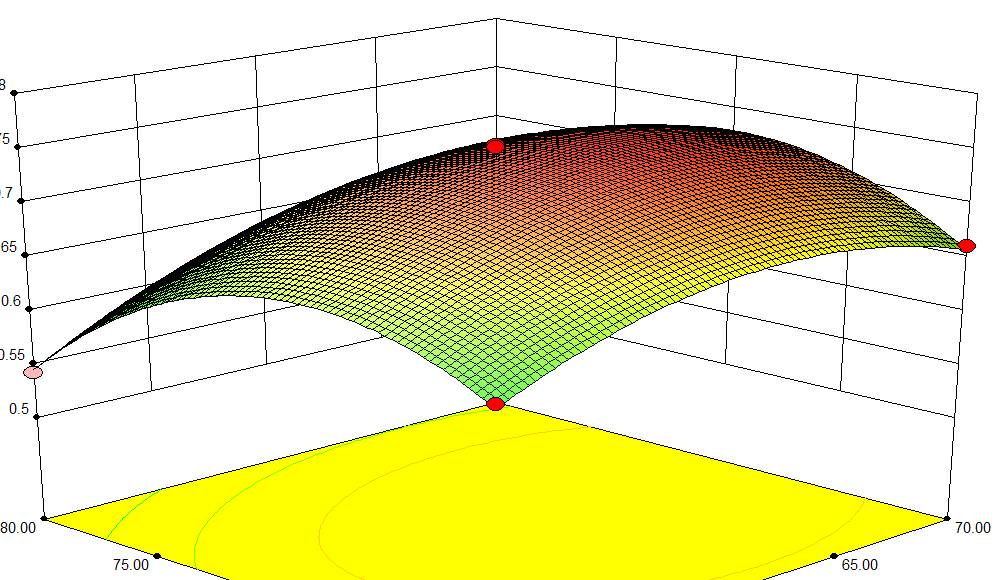

Metodologia de superfície de resposta

Após a otimização de um único fator, a metodologia de superfície de resposta (RSM) é utilizada para explorar os efeitos combinados de vários parâmetros. A RSM utiliza modelos estatísticos para prever as definições óptimas de todos os parâmetros em simultâneo. Esta abordagem ajuda a identificar a combinação mais eficaz de variáveis que produzirá o melhor desempenho do revestimento.

Avaliação das taxas de deposição

Finalmente, as taxas de deposição são avaliadas para garantir que cumprem os critérios desejados. Esta avaliação inclui a medição da taxa a que o revestimento é depositado no substrato e a avaliação da uniformidade da espessura do revestimento. As taxas de deposição elevadas são frequentemente preferidas, uma vez que podem reduzir o tempo e os custos de produção, mas devem ser equilibradas com a necessidade de revestimentos de alta qualidade.

Ao otimizar cuidadosamente estes parâmetros, os investigadores podem obter revestimentos com propriedades superiores, tornando a CVD um método altamente eficaz para melhorar o desempenho das ligas de titânio em várias aplicações.

Vantagens e desvantagens em relação aos revestimentos PVD

Vantagens dos revestimentos CVD

Os revestimentos CVD (deposição química em fase vapor) são conhecidos pela sua cobertura superior e pelo controlo preciso da espessura, que são essenciais para obter uma proteção e um desempenho uniformes em geometrias complexas. Esta precisão é particularmente vantajosa nas indústrias em que a integridade da superfície é fundamental, como a indústria aeroespacial e o fabrico de dispositivos médicos.

Além disso, a versatilidade dos revestimentos CVD é inigualável, uma vez que podem ser aplicados a uma gama diversificada de materiais, incluindo metais, cerâmicas e polímeros. Esta adaptabilidade alarga significativamente o seu espetro de aplicação, desde o aumento da durabilidade das ferramentas de corte até à melhoria da biocompatibilidade dos implantes médicos.

Para além da sua versatilidade, os revestimentos CVD oferecem uma resistência excecional ao desgaste, o que é essencial para ferramentas e componentes sujeitos a elevadas tensões mecânicas. Ao reduzir a fricção e evitar falhas prematuras, estes revestimentos prolongam a vida operacional das ferramentas, aumentando assim a produtividade e reduzindo os custos de manutenção.

A resistência química é outra vantagem fundamental dos revestimentos CVD. Proporcionam uma barreira robusta contra ambientes corrosivos, protegendo o substrato subjacente da degradação devida à exposição a produtos químicos agressivos. Esta caraterística é particularmente vantajosa em sectores como o processamento químico e a exploração petrolífera, onde o equipamento tem de suportar substâncias agressivas.

Além disso, os revestimentos CVD são essenciais para o fabrico de ferramentas de moldagem e estampagem. Ao melhorar a dureza da superfície e a resistência ao desgaste, estes revestimentos permitem que as ferramentas suportem as elevadas pressões e forças abrasivas inerentes a estas aplicações, conduzindo a um melhor desempenho e longevidade das ferramentas.

No domínio das ferramentas de metal duro, incluindo fresas de topo, brocas e alargadores, os revestimentos CVD desempenham um papel crucial na melhoria do desempenho das ferramentas. Estes revestimentos não só prolongam a vida útil da ferramenta como também melhoram a eficiência do corte, resultando numa maior produtividade e em custos de produção mais baixos.

| Vantagens | Exemplos de aplicação |

|---|---|

| Cobertura de passo superior | Componentes aeroespaciais, dispositivos médicos |

| Versatilidade | Ferramentas de corte, implantes médicos |

| Resistência ao desgaste | Ferramentas de conformação e estampagem, ferramentas de metal duro |

| Resistência química | Equipamento de processamento químico, exploração de petróleo |

A combinação destas vantagens faz dos revestimentos CVD uma tecnologia indispensável em numerosos sectores, impulsionando a inovação e a melhoria do desempenho em várias aplicações.

Desvantagens dos revestimentos CVD

Embora os revestimentos CVD ofereçam vantagens significativas, particularmente no que respeita ao aumento da resistência ao desgaste e à corrosão, não estão isentos de desvantagens. Uma das desvantagens mais notáveis é a necessidade de temperaturas de deposição elevadas, que frequentemente atingem os 1000°C. Isto requer equipamento especializado e ambientes controlados, tornando o processo mais complexo e dispendioso em comparação com alternativas como os revestimentos PVD.

Além disso, o equipamento necessário para os processos CVD é complexo e exige uma calibração exacta para garantir a segurança e a eficácia do processo de revestimento. As elevadas temperaturas envolvidas não só aumentam o consumo de energia, como também representam riscos potenciais devido às substâncias voláteis utilizadas nas reacções químicas. Esta complexidade traduz-se em custos operacionais e de manutenção mais elevados, o que pode ser um fator dissuasor significativo para os fabricantes mais pequenos ou com orçamentos limitados.

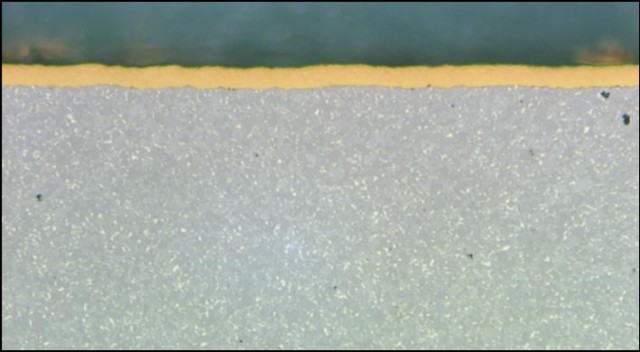

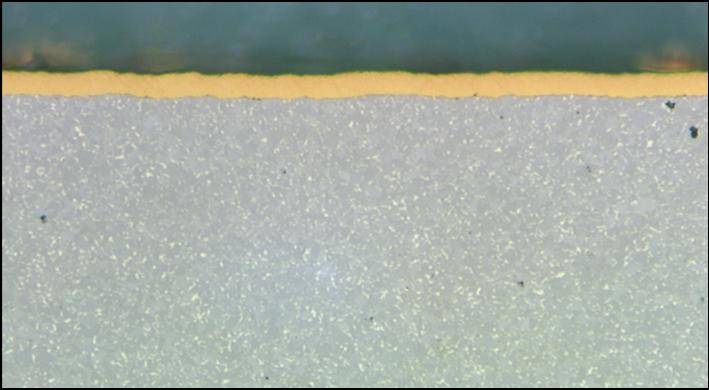

Outra questão crítica é a qualidade da superfície dos revestimentos resultantes. Os revestimentos CVD tendem a ser mais rugosos do que os produzidos por métodos PVD. Esta rugosidade pode ser prejudicial em aplicações em que é essencial uma superfície lisa, como nos implantes biomédicos ou nas ferramentas de corte de precisão. A textura mais rugosa pode levar a um aumento da fricção e do desgaste nas superfícies de contacto, reduzindo potencialmente o tempo de vida e o desempenho global dos componentes revestidos.

Além disso, o equipamento revestido por CVD é frequentemente mais frágil do que os seus homólogos revestidos por PVD devido à tensão de tração residual gerada durante o processo de deposição. Esta fragilidade pode limitar a durabilidade mecânica das ferramentas revestidas, especialmente em ambientes de elevada tensão, como maquinagem pesada ou aplicações cirúrgicas.

Em resumo, embora os revestimentos CVD ofereçam uma resistência superior ao desgaste e à corrosão, as altas temperaturas, o equipamento complexo e a rugosidade e fragilidade resultantes dos revestimentos apresentam desafios significativos que devem ser cuidadosamente geridos.

Últimos progressos na investigação

Revestimentos de ligas de nano TiN

A investigação sobre revestimentos de ligas de nano TiN revelou melhorias significativas na resistência ao desgaste e à corrosão, particularmente com um aumento do teor de TiN. Estes revestimentos, que incluem compostos como o nitreto de alumínio e titânio (AlTiN) e o nitreto de titânio e alumínio (TiAlN), são meticulosamente concebidos para aumentar várias propriedades mecânicas. Os principais atributos destes revestimentos incluem resistência superior ao desgaste, resistência à corrosão, resistência ao risco, dureza, rugosidade da superfície, resistência ao choque térmico, resistência química e resistência à oxidação.

O desempenho destes revestimentos é fortemente influenciado pela relação Ti/Al dentro da composição Ti-Al-N. Nomeadamente, as propriedades mecânicas e a resistência à oxidação são profundamente afectadas por variações no teor de Al. Por exemplo, a adição de Al ao TiN pode transformar a estrutura do composto em Face-Centered Cubic (FCC), o que é particularmente vantajoso em ambientes que requerem corte a alta velocidade sem lubrificação.

No domínio biomédico, o titânio é frequentemente revestido em ferramentas cirúrgicas e implantes médicos devido à sua natureza não reactiva e biocompatível. O composto Ti-Al-N destaca-se como um material de revestimento altamente eficaz e económico em aplicações tecnológicas contemporâneas. Oferece propriedades tribológicas e mecânicas superiores às de outros revestimentos, tornando-o ideal para a proteção de componentes e ferramentas de maquinagem. A sua maior resistência à oxidação e a sua elevada dureza reforçam ainda mais a sua utilidade.

Observações recentes indicam que os revestimentos nanoestruturados de Ti-Al-N são cada vez mais preferidos em relação aos revestimentos tradicionais de TiN para obter uma dureza ainda maior e melhores propriedades mecânicas. Esta mudança sublinha a evolução da procura de revestimentos mais robustos e duradouros em várias aplicações industriais e biomédicas.

Desenvolvimento de novas tecnologias CVD

As novas tecnologias CVD, como a deposição química de vapor metal-orgânico (MOCVD), a deposição química de vapor enriquecida com plasma (PCVD) e a deposição química de vapor a laser (LCVD), estão a revolucionar o processo de deposição. Estes avanços não só aumentam a eficiência da deposição, como também melhoram significativamente a qualidade e a uniformidade dos revestimentos.

Uma das principais inovações na tecnologia CVD é a utilização de gases precursores alternativos, como os MOFs (Metal-Organic Frameworks). Os MOFs são materiais altamente porosos que podem armazenar e libertar gases de forma eficiente, tornando-os ideais para aplicações na separação, armazenamento e deteção de gases. O MOCVD, em particular, utiliza compostos metal-orgânicos como gases precursores, o que abre novas possibilidades no fabrico de materiais avançados como os semicondutores III-V.

Outro desenvolvimento crítico é a integração de sistemas de controlo avançados para monitorizar e ajustar o processo de deposição em tempo real. Os sistemas de controlo de feedback podem gerir dinamicamente o caudal de gases precursores e a temperatura da câmara de reação, garantindo propriedades de película consistentes e minimizando o desperdício de material. Este nível de precisão e controlo é essencial para obter revestimentos uniformes e de alta qualidade que satisfaçam os requisitos rigorosos de várias aplicações industriais.

Estas inovações ultrapassam coletivamente os limites do que a tecnologia CVD pode alcançar, tornando-a uma pedra angular no desenvolvimento de materiais e dispositivos da próxima geração.

Filmes de cristais inorgânicos de calcogeneto

A tecnologia de Deposição Química em Vapor (CVD) surgiu como um método fundamental para a síntese de películas de cristais de calcogenetos inorgânicos, oferecendo um caminho para produzir películas de alta qualidade e de grandes dimensões com propriedades excepcionais. Estas películas são caracterizadas pela sua espessura uniforme, elevada cristalinidade e capacidade de serem adaptadas a aplicações específicas, o que as torna ideais para várias indústrias, incluindo a optoelectrónica e a fotovoltaica.

O processo CVD para películas de calcogenetos envolve a introdução de precursores em fase gasosa, que sofrem reacções mediadas pela superfície para formar materiais sólidos a temperaturas elevadas e pressões reduzidas. Este ambiente controlado assegura a deposição precisa da película, permitindo o crescimento de cristais de grande área e sem defeitos. A capacidade de manipular os parâmetros de deposição, como a temperatura, a pressão e a concentração de precursores, melhora ainda mais a qualidade e as propriedades das películas resultantes.

Para além da sua integridade estrutural, as películas de cristais de calcogenetos inorgânicos preparadas por CVD apresentam propriedades ópticas e electrónicas superiores. Estas películas são conhecidas pela sua elevada transparência, baixos coeficientes de absorção e excelente estabilidade térmica, o que as torna adequadas para aplicações avançadas em células fotovoltaicas, sensores ópticos e dispositivos semicondutores. A escalabilidade do processo CVD também garante que estas películas possam ser produzidas em quantidades comerciais, satisfazendo as exigências das tecnologias emergentes.

Para além disso, a versatilidade da tecnologia CVD permite a incorporação de vários dopantes e aditivos, possibilitando a personalização das propriedades da película para satisfazer requisitos de aplicação específicos. Esta flexibilidade é particularmente vantajosa no desenvolvimento de dispositivos da próxima geração, onde o controlo preciso das propriedades do material é essencial.

Em suma, a tecnologia CVD não só permite o crescimento de películas de cristal calcogeneto inorgânico de alta qualidade e de grandes dimensões, como também fornece as ferramentas necessárias para a sua otimização e aplicação em tecnologias de ponta.

Aplicações no domínio biomédico

Modificação da superfície de implantes

Os revestimentos por deposição química em fase vapor (CVD) desempenham um papel fundamental na modificação da superfície de implantes médicos, melhorando a sua biocompatibilidade e propriedades mecânicas. O processo envolve a deposição de uma camada fina e uniforme de material na superfície do implante, o que pode melhorar significativamente a interação do implante com os tecidos biológicos e a sua durabilidade geral.

| Propriedade Melhorada | Descrição |

|---|---|

| Biocompatibilidade | Os revestimentos CVD reduzem o risco de reacções adversas através da criação de uma camada bio-inerte, minimizando a resposta imunitária do organismo. |

| Resistência mecânica | As propriedades mecânicas melhoradas, como a dureza e a resistência ao desgaste, garantem que o implante pode suportar as tensões da utilização diária sem degradação. |

A tecnologia CVD é particularmente vantajosa para aplicações biomédicas devido à sua capacidade de depositar revestimentos a altas temperaturas e baixas pressões, o que permite um controlo preciso da espessura e da composição do revestimento. Esta precisão é crucial para os implantes médicos, onde mesmo pequenas variações nas propriedades da superfície podem ter implicações significativas nos resultados dos doentes.

Além disso, a versatilidade dos revestimentos CVD permite a incorporação de vários materiais, como o nitreto de titânio (TiN) e o carboneto de tântalo (TaC), que são conhecidos pela sua biocompatibilidade e propriedades mecânicas superiores. Estes materiais não só melhoram a resistência do implante à corrosão e ao desgaste, como também promovem uma melhor integração com os tecidos circundantes, facilitando uma recuperação mais rápida e uma vida útil mais longa do implante.

Em resumo, a utilização de revestimentos CVD para a modificação da superfície de implantes representa um avanço significativo no campo da engenharia biomédica, oferecendo um melhor desempenho e fiabilidade para os dispositivos médicos.

Promoção da proliferação celular

Os revestimentos como TaC, TaCN e TaN desempenham um papel fundamental na melhoria da adesão e proliferação celular, que são cruciais para uma regeneração eficaz do tecido ósseo. Estes revestimentos, aplicados através de técnicas de Deposição Química de Vapor (CVD), criam um microambiente propício que suporta as actividades celulares necessárias para a reparação e crescimento dos tecidos.

A biocompatibilidade destes revestimentos não se limita apenas à resistência passiva à corrosão e ao desgaste; promovem ativamente as interações celulares. Por exemplo, foi demonstrado que os revestimentos de TaC proporcionam uma superfície estável que favorece a fixação de osteoblastos, as células responsáveis pela formação óssea. Esta estabilidade é conseguida através do controlo preciso da rugosidade da superfície e da composição química, que são optimizadas durante o processo CVD.

Para além disso, a proliferação destas células é significativamente aumentada, conduzindo a uma regeneração mais rápida e mais robusta do tecido ósseo. Estudos indicaram que os revestimentos de TaCN e TaN, em particular, apresentam um desempenho superior na promoção da proliferação celular em comparação com outros materiais. Este facto é atribuído à sua capacidade de manter um equilíbrio entre o fornecimento de suporte mecânico suficiente e a oferta de uma superfície propícia às actividades celulares.

Em resumo, a utilização de revestimentos de TaC, TaCN e TaN em aplicações biomédicas não só melhora as propriedades mecânicas dos implantes, como também contribui ativamente para a regeneração do tecido ósseo, promovendo a adesão e a proliferação celular.

Aplicações em componentes de articulações

Os revestimentos duros de ligas de titânio, particularmente os aplicados por deposição química em fase vapor (CVD), são essenciais para o desempenho e a longevidade dos componentes das articulações em várias aplicações. Estes revestimentos aumentam significativamente a resistência à fricção dos componentes das articulações, reduzindo assim o desgaste, o que é crucial em ambientes de elevada tensão, como os implantes ortopédicos.

No domínio biomédico, a utilização de ligas de titânio revestidas com CVD em componentes de articulações não é apenas uma questão de durabilidade; também melhora o desempenho geral e a fiabilidade dos implantes. A resistência ao atrito melhorada garante uma articulação mais suave, essencial para o movimento natural das articulações. Esta melhoria está diretamente relacionada com um aumento da vida útil do implante, reduzindo a frequência das substituições e os custos de saúde associados.

Além disso, a biocompatibilidade destes revestimentos desempenha um papel vital na aceitação do implante pelo corpo humano. Ao minimizar o risco de reacções adversas e ao promover uma melhor integração com os tecidos circundantes, as ligas de titânio revestidas com CVD oferecem uma solução superior para as substituições de articulações. Esta dupla vantagem de propriedades mecânicas melhoradas e melhor interação biológica faz das ligas de titânio revestidas com CVD a escolha ideal para aplicações de componentes de articulações.

Revestimentos de nitreto de titânio

Os revestimentos de nitreto de titânio (TiN), preparados predominantemente por deposição química em fase vapor (CVD), melhoram significativamente o desempenho dos implantes de titânio, aumentando a sua resistência à corrosão e biocompatibilidade. Este método avançado de tratamento de superfícies envolve reacções a alta temperatura entre tetracloreto de titânio (TiCl4), azoto (N2) e hidrogénio (H2) para formar uma camada durável de TiN, conforme ilustrado pela equação química:

[ 2TiCl_4 + N_2 + 4H_2 \rightarrow 2TiN + 8HCl ]

A aplicação de revestimentos de TiN através de CVD estende-se para além dos implantes médicos a vários sectores industriais, incluindo ferramentas de corte, eletrónica e ótica. Nomeadamente, os revestimentos de TiN só ficam atrás do diamante em termos de dureza, oferecendo uma excecional resistência ao desgaste e proteção contra a oxidação. Isto torna-os ideais para aplicações que exigem uma elevada resistência mecânica, como ferramentas de corte e componentes médicos.

No domínio biomédico, a biocompatibilidade dos revestimentos de TiN é crucial para reduzir o risco de rejeição de implantes e promover a osteointegração. O processo CVD a alta temperatura garante um revestimento robusto e uniforme, essencial para a estabilidade a longo prazo dos implantes médicos. Apesar das temperaturas de processamento mais elevadas exigidas para a CVD em comparação com a Deposição Física de Vapor (PVD), os benefícios de uma melhor cobertura das etapas e do controlo da espessura fazem da CVD uma escolha vantajosa para aplicações críticas.

Além disso, a versatilidade dos revestimentos de TiN é sublinhada pela sua utilização em diversas indústrias, desde a automóvel à aeroespacial, onde melhoram a vida útil e o desempenho de vários componentes. Esta vasta aplicabilidade realça os avanços tecnológicos e a importância estratégica da CVD nos processos de fabrico modernos.

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Ferramentas de Diamantação de Diamante CVD para Aplicações de Precisão

Artigos relacionados

- Vantagens da utilização do forno tubular CVD para revestimento

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo

- Como a CVD é utilizada na indústria de semicondutores

- Como o revestimento CVD pode ajudá-lo a obter alta pureza e densidade

- Vantagens e Desvantagens da Deposição Química de Vapor (CVD)