Introdução à prensagem isostática

A prensagem isostática é um processo de fabrico que utiliza a pressão de fluidos para comprimir e moldar materiais em várias formas. Envolve a aplicação de pressão uniforme a um material a partir de todas as direcções, resultando numa densidade uniforme em todo o material. O processo é normalmente utilizado para produzir peças de precisão com formas complexas, tais como componentes de cerâmica e metal. A prensagem isostática pode ser efectuada a altas ou baixas temperaturas, conhecidas como prensagem isostática a frio e a quente, respetivamente. Este processo é altamente benéfico para a produção de materiais de alta qualidade e alta densidade com o mínimo de defeitos.

Índice

- Introdução à prensagem isostática

- Benefícios da prensagem isostática

- Prensagem isostática a frio vs. a quente

- Processo e técnica de prensagem isostática

- Materiais adequados para a prensagem isostática

- Vantagens e desvantagens da prensagem isostática

- Obtenção de uma densidade óptima através da prensagem isostática

- Conclusão

Vantagens da prensagem isostática

A prensagem isostática é um processo de fabrico que se está a tornar cada vez mais popular nos últimos anos devido à sua capacidade de produzir materiais com uma densidade óptima. As vantagens da prensagem isostática são numerosas e significativas, o que a torna um processo de fabrico valioso para a produção de materiais de alta qualidade com densidade e resistência ideais.

Maior resistência

A prensagem isostática envolve a aplicação de pressão igual de todas as direcções a um material dentro de um recipiente pressurizado, resultando numa densidade uniforme em todo o material. Este processo conduz a um aumento da resistência do material, tornando-o ideal para utilização em aplicações de elevada tensão, tais como aeroespacial, defesa e medicina.

Acabamento de superfície melhorado

A prensagem isostática também pode dar aos materiais um acabamento superficial melhorado. Uma vez que a pressão é aplicada uniformemente a partir de todas as direcções, o material resultante tem uma superfície mais lisa e uniforme do que a produzida por outros processos de fabrico.

Redução de defeitos internos

Um dos benefícios mais significativos da prensagem isostática é a redução de defeitos internos, como a porosidade. A pressão uniforme aplicada ao material durante o processo assegura que não existem vazios ou lacunas no material, o que conduz a um produto mais consistente e fiável.

Flexibilidade e versatilidade

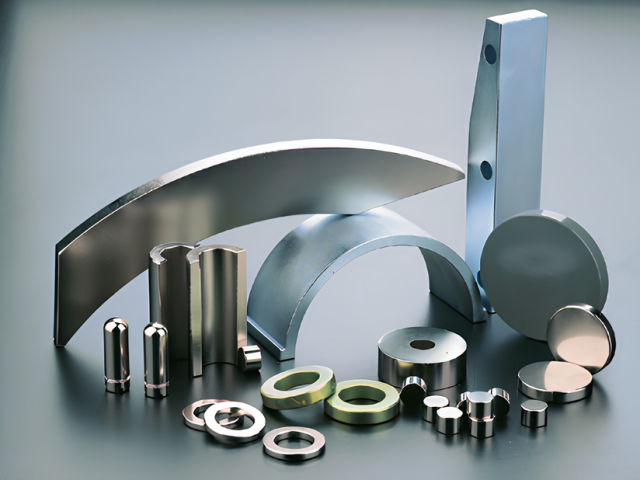

A prensagem isostática pode ser utilizada para produzir formas e peças complexas que não podem ser produzidas utilizando outros processos de fabrico. A pressão uniforme aplicada durante o processo permite criar designs e formas complexas que satisfazem requisitos específicos.

Propriedades superiores

A prensagem isostática também é utilizada na produção de cerâmica, onde pode produzir materiais com propriedades superiores, tais como elevada condutividade térmica, baixa expansão térmica e elevada dureza. Estas propriedades tornam os materiais resultantes ideais para utilização numa série de aplicações, incluindo as indústrias aeroespacial, de defesa e médica.

Em conclusão, as vantagens da prensagem isostática fazem dela um processo de fabrico valioso para a produção de materiais de alta qualidade com densidade e resistência ideais. A pressão uniforme aplicada durante o processo leva a um aumento da resistência, a um melhor acabamento da superfície e a uma redução dos defeitos internos. Além disso, a prensagem isostática pode ser utilizada para produzir formas e peças complexas, tornando-a num processo de fabrico flexível e versátil.

Prensagem isostática a frio vs. a quente

A prensagem isostática é um método popular para compactar materiais em pó em formas densas e uniformes. Existem dois tipos de prensagem isostática - prensagem isostática a frio (CIP) e prensagem isostática a quente (HIP). Cada tipo de prensagem isostática tem as suas vantagens e desvantagens.

Prensagem isostática a frio (CIP)

A prensagem isostática a frio envolve a prensagem de materiais em pó à temperatura ambiente. É geralmente mais rápida e menos dispendiosa do que a prensagem isostática a quente, mas pode produzir materiais de menor densidade. A CIP é frequentemente preferida para formas simples e materiais de menor densidade. Permite a produção de compactos de pó de forma simples, pequenos ou grandes, com uma densidade verde uniforme, mesmo para peças com uma grande relação altura/diâmetro. No entanto, tem a desvantagem de exigir maquinação subsequente no compacto verde devido ao menor controlo dimensional.

Prensagem isostática a quente (HIP)

A prensagem isostática a quente envolve o aquecimento do pó num gás inerte a altas temperaturas e pressões antes da prensagem. A HIP pode produzir materiais de maior densidade com melhores propriedades mecânicas, mas a um custo mais elevado. Pode produzir formas complexas e materiais de maior densidade, tornando-a adequada para uma vasta gama de aplicações. A HIP é preferida para peças que requerem elevada resistência e tenacidade. Também pode ser utilizado para eliminar a porosidade residual de uma peça PM sinterizada.

Escolhendo entre CIP e HIP

A escolha entre CIP e HIP depende dos requisitos específicos do processo de fabrico e do produto final. A obtenção de uma densidade óptima com a prensagem isostática depende de vários factores, incluindo o material a prensar, a densidade pretendida e a aplicação específica. A CIP é geralmente preferida para formas simples e materiais de baixa densidade. Por outro lado, a HIP é utilizada para formas complexas e materiais de densidade mais elevada.

Em resumo, tanto a CIP como a HIP oferecem vantagens e desvantagens únicas, e a escolha entre elas depende dos requisitos específicos do processo de fabrico e do produto final.

Processo e técnica de prensagem isostática

A prensagem isostática é um processo utilizado na produção de materiais de alta densidade, como cerâmica e metais, que exigem um alto grau de uniformidade e precisão. A técnica envolve a colocação do material num recipiente flexível, que é depois sujeito a uma compressão de alta pressão em todas as direcções. Esta pressão assegura que o material é comprimido uniformemente, resultando num produto de alta densidade com uma microestrutura consistente.

Princípios básicos da prensagem isostática

A tecnologia de formação isostática consiste em colocar a amostra de pó a ser prensada num recipiente de alta pressão, utilizando a natureza incompressível do meio líquido ou gasoso e a natureza da transferência uniforme de pressão de todas as direcções para pressurizar uniformemente a amostra. Neste momento, o pó no recipiente de alta pressão é uniformemente pressurizado e tem o mesmo tamanho em todas as direcções. O método de formação do pó estéril numa peça em bruto densa pelo método acima descrito é designado por prensagem isostática.

Tipos de prensagem isostática

Existem três tipos de prensagem isostática com base na temperatura e pressão aplicadas durante o processo. São eles a Prensagem Isostática a Frio (CIP), a Prensagem Isostática a Quente (WIP) e a Prensagem Isostática a Quente (HIP).

A prensagem isostática a frio (CIP) é aplicada para consolidar pós cerâmicos ou refractários carregados em sacos elastoméricos. A prensagem isostática a quente (WIP) difere da CIP apenas pelo facto de as formas serem prensadas a uma temperatura quente de cerca de 100°C. A prensagem isostática a quente (HIP) envolve a aplicação simultânea de temperatura e pressão para obter peças totalmente densas.

Funcionamento da prensa isostática

A prensagem isostática permite produzir vários tipos de materiais a partir de compactos de pó, reduzindo a porosidade da mistura de pó. A mistura de pó é compactada e encapsulada usando pressão isostática, usando pressão igualmente aplicada de todas as direcções. A prensagem isostática confina o pó metálico dentro de uma membrana flexível ou de um recipiente hermético que actua como uma barreira de pressão entre o pó e os meios de pressão, líquido ou gás que o rodeiam.

Vantagens da prensagem isostática

A prensagem isostática aplica uma força uniforme e igual em todo o produto, independentemente da sua forma ou tamanho. Assim, oferece vantagens únicas para aplicações cerâmicas e refractárias. A capacidade de moldar formas de produtos com tolerâncias precisas (reduzindo a maquinação dispendiosa) tem sido uma força motriz importante para o seu desenvolvimento comercial.

Aplicações da prensa isostática

As prensas isostáticas são utilizadas para comprimir partículas farmacêuticas e matérias-primas em formas pré-determinadas. A utilização deste sistema de pressurização assegura uma pressão de compactação uniforme em toda a massa de pó e uma distribuição homogénea da densidade no produto final. É uma das máquinas de processamento farmacêutico mais utilizadas.

Conclusão

A prensagem isostática é uma técnica poderosa para obter uma densidade óptima em materiais de elevado desempenho. Ao controlar cuidadosamente a pressão, a temperatura e o tempo do processo, os fabricantes podem produzir peças complexas com dimensões precisas e um elevado grau de uniformidade. Como tal, a prensagem isostática é uma ferramenta importante na produção de uma vasta gama de materiais avançados, desde cerâmicas e metais a compósitos e polímeros.

Materiais adequados para a prensagem isostática

A prensagem isostática é uma técnica utilizada para obter uma densidade óptima em materiais como a cerâmica, os metais e os compósitos. No entanto, nem todos os materiais são adequados para a prensagem isostática. Geralmente, os materiais que têm um elevado grau de porosidade ou que são propensos a fissuras ou deformações sob pressão não são recomendados para este método.

Materiais adequados

Materiais como a alumina, a zircónia e o carboneto de tungsténio são normalmente utilizados para a prensagem isostática devido à sua elevada densidade e resistência à deformação. Estes materiais são preferidos porque conseguem suportar a pressão aplicada durante o processo e resultam numa densidade mais uniforme e consistente em todo o objeto.

Outros materiais, como o titânio e as ligas à base de níquel, também podem ser prensados utilizando este método, mas requerem uma consideração cuidadosa dos parâmetros de pressão e temperatura para evitar fissuras e deformações.

Materiais inadequados

Os materiais que têm um elevado grau de porosidade ou que são propensos a fissuras ou deformações sob pressão não são recomendados para a prensagem isostática. Por exemplo, a grafite e o diamante são materiais que não são adequados para a prensagem isostática devido ao seu elevado grau de porosidade.

Conclusão

Em conclusão, a prensagem isostática tornou-se um método popular para obter uma densidade óptima numa vasta gama de aplicações industriais, desde a indústria aeroespacial à engenharia biomédica, devido à sua capacidade de produzir peças altamente uniformes e consistentes com propriedades mecânicas superiores. A adequação de um material para a prensagem isostática depende da sua resistência à deformação e à fissuração sob pressão. Materiais como a alumina, a zircónia e o carboneto de tungsténio são normalmente utilizados para a prensagem isostática devido à sua elevada densidade e resistência à deformação, enquanto os materiais com um elevado grau de porosidade ou que são propensos a fissuras ou deformações sob pressão não são recomendados para este método.

Vantagens e Desvantagens da Prensagem Isostática

A prensagem isostática é um processo amplamente utilizado no fabrico de equipamento de laboratório. O processo envolve colocar o material num recipiente de alta pressão e submetê-lo a uma pressão igual em todas as direcções para obter uma densidade óptima. Este processo tem vantagens e desvantagens, que são analisadas de seguida.

Vantagens da prensagem isostática

Densidade uniforme: A prensagem isostática produz produtos com densidade uniforme, o que é essencial para o seu desempenho. A aplicação de igual pressão ao material em todas as direcções resulta em produtos com elevada resistência e tenacidade.

Formas complexas: A prensagem isostática pode ser utilizada para fabricar formas complexas que seriam difíceis de obter através de outros métodos. O material utilizado pode estar na forma de pó, o que facilita o fabrico de formas complexas.

Económica: A prensagem isostática pode ser efectuada à temperatura ambiente e o processo é relativamente rápido, o que a torna uma opção rentável.

Desvantagens da prensagem isostática

Tensões residuais: O processo pode resultar em tensões residuais indesejáveis no produto, o que pode provocar fissuras ou deformações durante a utilização, afectando o seu desempenho.

Equipamento dispendioso: A prensagem isostática requer equipamento dispendioso, que pode não ser acessível a todos os fabricantes.

Não é adequado para todos os materiais: O processo pode não ser adequado a todos os materiais, e alguns materiais podem necessitar de processamento adicional para atingir a densidade ideal.

Em conclusão, a prensagem isostática é um processo essencial no fabrico de equipamento de laboratório, e as suas vantagens, como a densidade uniforme e a capacidade de formar formas complexas, tornam-na uma opção atractiva. No entanto, os fabricantes também devem considerar as desvantagens do processo, tais como tensões residuais e requisitos de equipamento dispendiosos, antes de decidirem utilizá-lo.

Obtenção de uma densidade óptima através da prensagem isostática

A prensagem isostática é uma técnica poderosa utilizada para obter uma densidade óptima na produção de componentes cerâmicos e metálicos de alta qualidade. Esta técnica é altamente controlável e pode ser executada à temperatura ambiente ou a temperaturas elevadas, dependendo do material a ser processado. Eis os passos envolvidos na obtenção de uma densidade óptima através da prensagem isostática.

Preparação do pó

O primeiro passo para atingir uma densidade óptima através da prensagem isostática é a preparação do pó. Os requisitos básicos para o pó são que este seja de fluxo livre, facilmente compactável e que tenha um bom desempenho de sinterização. A distribuição do tamanho das partículas e o teor de ligante são ajustados consoante a compactação seja seguida de maquinação a verde. Em alguns casos, as peças são pré-compactadas através de operações de prensagem uniaxial e depois compactadas com prensagem isostática.

Tipos de prensagem isostática

Existem dois tipos gerais de operações de prensagem isostática: saco húmido e saco seco. A variação de saco húmido envolve um molde elastomérico separado que é carregado fora da prensa e depois submerso no recipiente de pressão. A variação de saco seco contorna a etapa de imersão criando um molde que é integrado no recipiente de pressão. A prensagem isostática é também designada por prensagem isostática a frio ou CIP, para que possa ser distinguida da prensagem isostática a quente ou HIP, um processo semelhante efectuado a alta temperatura.

Processo de prensagem isostática

O pó é carregado no molde flexível para os processos de saco húmido e seco. No processo de saco húmido, o molde é submerso num líquido, normalmente água, e a pressão é aplicada isostaticamente. No processo de saco seco, o molde é selado e é aplicada pressão entre o molde e o recipiente de pressão. A prensagem isostática aplica uma pressão uniforme a um componente de todos os lados, utilizando fluidos como água ou óleo num recipiente de pressão. Esta abordagem permite que o material seja comprimido uniformemente, resultando numa densidade e resistência melhoradas.

Vantagens da prensagem isostática

A prensagem isostática é uma técnica fiável e eficiente para obter uma densidade óptima em componentes de cerâmica e metal, o que a torna um processo crucial na indústria transformadora. A técnica é particularmente útil na produção de formas e peças complexas que requerem uma densidade consistente em toda a sua extensão. A prensagem isostática pode ser utilizada em conjunto com outras técnicas de fabrico para produzir componentes de qualidade ainda mais elevada. Os componentes resultantes têm alta densidade e uniformidade, o que é essencial para peças que exigem alta resistência e durabilidade.

Em conclusão, a prensagem isostática é uma técnica poderosa e fiável que permite obter uma densidade óptima em componentes cerâmicos e metálicos. O processo é altamente controlável e pode ser realizado à temperatura ambiente ou a temperaturas elevadas, dependendo do material a ser processado. A técnica é particularmente útil na produção de formas e peças complexas que requerem uma densidade consistente em todo o processo.

Conclusão

Em conclusão, a prensagem isostática é um método eficaz para atingir uma densidade óptima numa gama de materiais. Este processo tem várias vantagens, incluindo a capacidade de aplicar pressão de forma uniforme e consistente a um material, resultando numa distribuição mais uniforme da densidade. A prensagem isostática pode ser efectuada através de métodos a frio e a quente, dependendo do material específico que está a ser utilizado. Embora existam algumas desvantagens neste processo, tais como custos mais elevados e tempos de processamento mais longos, os benefícios superam frequentemente os inconvenientes. Em geral,prensagem isostática é uma técnica importante no domínio da ciência dos materiais e pode ser utilizada para melhorar as propriedades de uma vasta gama de materiais.

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

Artigos relacionados

- Compreender o processo de prensagem isostática e os seus tipos

- Tecnologia de prensagem isostática: Princípios, classificação e aplicações

- O que é a máquina de prensagem isostática

- Seleção de equipamento de prensagem isostática para moldagem de alta densidade

- Compreender a prensagem isostática: Processo, benefícios, limitações e aplicações