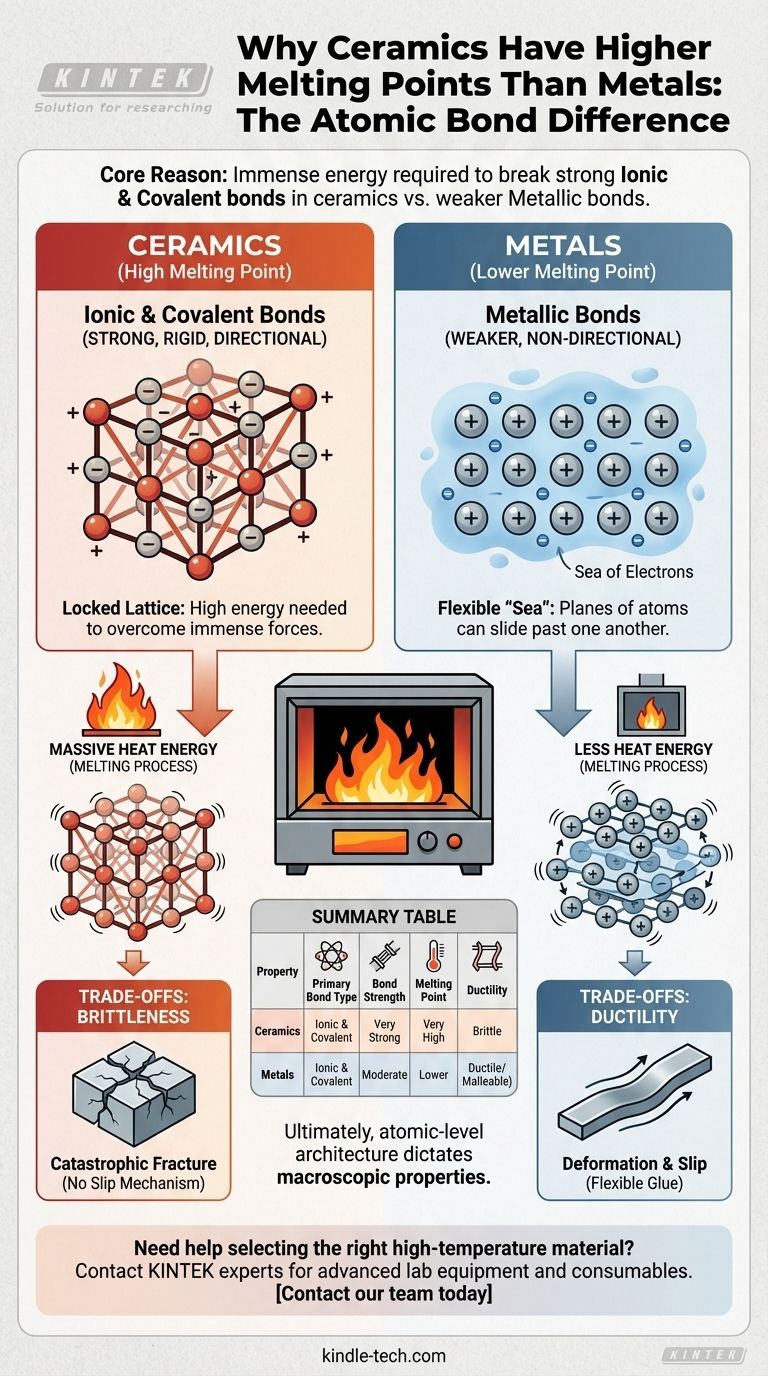

Em sua essência, a imensa diferença na temperatura de fusão entre cerâmicas e a maioria dos metais deve-se à natureza fundamental de suas ligações atômicas. As cerâmicas são mantidas unidas por ligações iônicas e covalentes extremamente fortes, que exigem uma quantidade massiva de energia para serem quebradas, enquanto os metais são mantidos unidos por ligações metálicas mais fracas e não direcionais.

O princípio definidor é simples: o ponto de fusão de um material é uma medida direta da energia necessária para quebrar as ligações que mantêm seus átomos unidos. As poderosas ligações iônicas e covalentes nas cerâmicas criam uma estrutura rígida e estável que exige muito mais energia térmica para ser desmantelada do que o "mar de elétrons" flexível que define as ligações metálicas.

A Diferença Definidora: Ligação Atômica

Para entender as propriedades térmicas, devemos primeiro entender como os átomos se conectam uns aos outros. O tipo e a força dessas conexões são os principais fatores que ditam o ponto de fusão de um material.

Ligações Metálicas: Um "Mar" de Elétrons

Nos metais, os elétrons externos dos átomos não estão ligados a nenhum átomo individual. Em vez disso, eles formam um "mar" de elétrons deslocalizado que flui livremente ao redor de uma rede fixa de íons metálicos positivos.

Este arranjo cria uma forte força coesiva, mas as ligações são não direcionais. Isso permite que planos de átomos deslizem uns sobre os outros sem falha catastrófica, razão pela qual os metais são dúcteis e maleáveis.

Ligações Iônicas: Uma Atração Poderosa

Muitas cerâmicas são formadas por ligações iônicas, que ocorrem entre íons carregados positivamente (cátions) e íons carregados negativamente (ânions). Um exemplo clássico é um óxido metálico.

A poderosa atração eletrostática entre essas cargas opostas cria ligações muito fortes, rígidas e direcionais. Isso trava os íons em uma rede cristalina altamente estável.

Ligações Covalentes: O Par Compartilhado

Outras cerâmicas, como o carbeto de silício, são definidas por ligações covalentes. Aqui, os átomos compartilham elétrons para formar pares de elétrons estáveis, criando ligações excepcionalmente fortes e altamente direcionais.

Este tipo de ligação resulta em alguns dos materiais mais duros e resistentes ao calor conhecidos, pois quebrar esses pares compartilhados requer uma tremenda quantidade de energia.

Cerâmicas: Uma Combinação de Força

Crucialmente, a maioria das cerâmicas avançadas exibe uma mistura de caráter iônico e covalente. Essa combinação produz uma estrutura atômica com energia de ligação excepcionalmente alta, criando uma estrutura rígida que é incrivelmente resistente às vibrações atômicas induzidas pelo calor.

Como a Estrutura Determina a Estabilidade Térmica

A ligação determina a estrutura atômica, e essa estrutura determina como o material se comporta quando aquecido.

Fusão: O Processo de Quebrar uma Rede

A fusão é o processo de fornecer energia térmica suficiente para permitir que os átomos ou íons se libertem de suas posições fixas na rede cristalina. O calor é simplesmente vibração atômica; quanto maior a temperatura, mais violentamente os átomos vibram.

Por Que Ligações Mais Fortes Exigem Mais Energia

Para quebrar a rede rígida e direcionalmente travada de uma cerâmica, seus átomos devem vibrar com intensidade suficiente para superar as imensas forças iônicas e covalentes que os mantêm no lugar. Isso requer uma temperatura muito alta.

Em contraste, a natureza deslocalizada e não direcional das ligações metálicas permite que a rede seja perturbada com energia térmica significativamente menor.

Entendendo as Compensações

Essa alta estabilidade térmica nas cerâmicas não vem sem compromissos. A natureza da ligação que fornece força também introduz limitações significativas.

A Força Tem um Custo: Fragilidade

As mesmas ligações fortes e direcionais que conferem às cerâmicas seu alto ponto de fusão também as tornam frágeis. Quando uma cerâmica é submetida a tensão, não há um mecanismo fácil para os átomos deslizarem uns sobre os outros.

Em vez disso, as ligações rígidas fraturam catastroficamente. Qualquer pequena rachadura concentra a tensão e se propaga pelo material com muito pouco aporte de energia.

A Vantagem dos Metais: Ductilidade

O "mar de elétrons" nos metais atua como uma cola flexível. Ele permite que os planos atômicos deslizem e se deformem sob tensão sem quebrar a coesão geral do material.

Essa propriedade, conhecida como ductilidade, é uma compensação direta por ligações mais fracas e, consequentemente, pontos de fusão mais baixos.

Fazendo a Escolha Certa para Sua Aplicação

Compreender essas diferenças fundamentais é fundamental para a seleção de materiais em qualquer contexto de engenharia.

- Se o seu foco principal for a integridade estrutural em alta temperatura: Cerâmicas são a escolha inequívoca devido à excepcional estabilidade térmica concedida por suas fortes ligações iônicas e covalentes.

- Se o seu foco principal for tenacidade, capacidade de conformação e resistência à fratura: Metais são a opção superior, pois suas ligações metálicas não direcionais permitem a deformação em vez da falha catastrófica.

- Se você precisa de um equilíbrio de propriedades: Considere materiais avançados como compósitos cerâmico-metálicos (cermets), que são projetados para combinar a dureza das cerâmicas com a tenacidade dos metais.

Em última análise, as propriedades macroscópicas de um material são um reflexo direto de sua arquitetura em nível atômico.

Tabela de Resumo:

| Propriedade | Cerâmicas | Metais |

|---|---|---|

| Tipo de Ligação Principal | Iônica e Covalente | Metálica |

| Força da Ligação | Muito Forte | Moderada |

| Ponto de Fusão | Muito Alto | Mais Baixo |

| Ductilidade | Frágil | Dúctil/Maleável |

Precisa de ajuda para selecionar o material de alta temperatura certo para sua aplicação? Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para testes de materiais e pesquisa. Se você está trabalhando com cerâmicas de alto ponto de fusão ou metais dúcteis, nossos especialistas podem ajudá-lo a escolher a solução perfeita para as necessidades do seu laboratório. Entre em contato com nossa equipe hoje mesmo para discutir como podemos apoiar sua pesquisa e garantir um desempenho ideal!

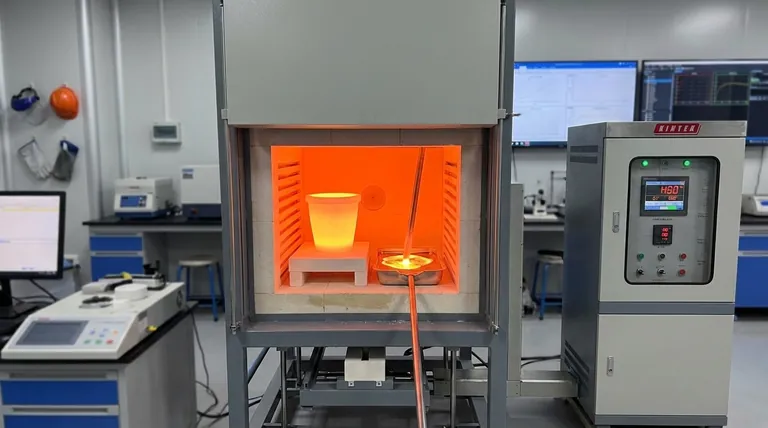

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Que tipo de material é usado em um forno mufla? Um guia para sua construção de alta temperatura

- Qual é a condição de um forno mufla? Garantindo calor limpo e controlado para o seu laboratório

- Qual é a diferença entre um forno mufla e um alto-forno? Precisão vs. Produção

- Onde é usado um forno mufla? Essencial para Processamento Limpo e de Alta Temperatura

- Para que é usado o forno mufla na metalurgia? Obtenha Tratamento Térmico Preciso e Livre de Contaminantes