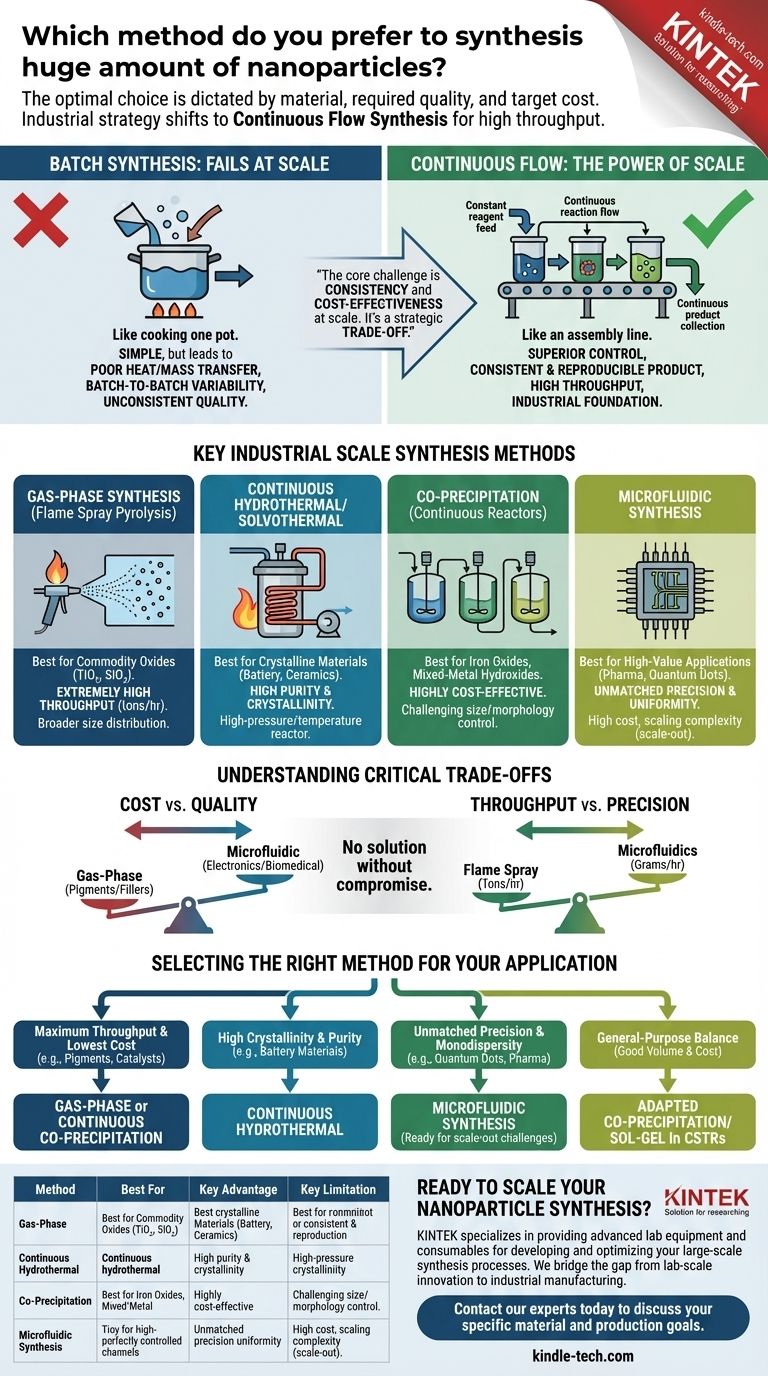

Para sintetizar grandes quantidades de nanopartículas, não existe um método "preferido" único, pois a escolha ideal é ditada pelo material específico, qualidade exigida e custo-alvo. No entanto, a estratégia industrial dominante afasta-se dos processos tradicionais em batelada de escala laboratorial em direção à síntese de fluxo contínuo. Esses sistemas, particularmente métodos como a síntese em fase gasosa (por exemplo, pirólise por spray de chama) e a síntese hidrotermal contínua, são projetados especificamente para alto rendimento e consistência em escala.

O desafio central da produção de nanopartículas em larga escala não é simplesmente fazer mais, mas fazê-lo de forma consistente e econômica. O método mais adequado é, portanto, um compromisso estratégico entre volume de produção, precisão das partículas e viabilidade econômica.

A Divisão Fundamental: Síntese em Batelada vs. Contínua

Para entender a produção em larga escala, você deve primeiro distinguir entre processamento em batelada e contínuo. Este é o fator mais importante que determina a escalabilidade.

Por que a Síntese em Batelada Falha em Escala

Um processo em batelada é como cozinhar uma única panela de sopa. Você adiciona todos os ingredientes, deixa reagir e depois coleta o produto final.

Embora seja simples para experimentos de laboratório, esse modelo falha em grandes volumes. O aumento da escala de um reator em batelada leva a uma transferência de calor e massa deficiente, resultando em gradientes de temperatura e concentração. Isso cria uma variabilidade significativa de batelada para batelada, onde as nanopartículas de uma execução diferem em tamanho, forma e qualidade da próxima.

O Poder do Fluxo Contínuo

A síntese de fluxo contínuo é como uma linha de montagem. Reagentes são constantemente alimentados em um reator, a reação ocorre enquanto fluem através dele, e o produto é continuamente coletado na saída.

Essa abordagem oferece controle superior sobre as condições de reação, como temperatura, pressão e mistura em cada ponto do reator. O resultado é um produto altamente consistente e reprodutível com um rendimento significativamente maior, tornando-o a base da produção industrial de nanopartículas.

Métodos de Síntese Chave para Escala Industrial

Vários métodos foram adaptados com sucesso para produção contínua e em larga escala. A escolha depende inteiramente do tipo de nanopartícula que você precisa produzir.

Síntese em Fase Gasosa (Pirólise por Spray de Chama)

Este é um pilar para a produção de nanopartículas de óxido de mercadoria, como dióxido de titânio (TiO₂) , dióxido de silício (SiO₂) e alumina pirogênica.

Um precursor líquido é pulverizado em uma chama de alta temperatura, onde evapora, decompõe-se e nucleia em nanopartículas no fluxo de gás. Oferece taxas de produção extremamente altas (toneladas por hora), mas geralmente produz partículas com uma distribuição de tamanho mais ampla.

Síntese Hidrotermal/Solvotermal Contínua

Este método é ideal para produzir nanopartículas altamente cristalinas, especialmente óxidos metálicos complexos.

Reagentes são misturados e bombeados através de um reator aquecido e pressurizado, frequentemente usando água supercrítica ou outros solventes. As condições extremas aceleram a reação e a cristalização, produzindo nanopartículas de alta qualidade e alta pureza com alto rendimento.

Coprecipitação em Reatores Contínuos

A coprecipitação é um método simples e altamente econômico onde sais dissolvidos são misturados para precipitar um produto insolúvel.

Quando adaptado para fluxo contínuo usando Reatores de Tanque Agitado Contínuo (CSTRs) em série, permite a produção em larga escala de materiais como óxidos de ferro ou hidróxidos de metais mistos. Embora direto, alcançar um controle rigoroso sobre o tamanho e a morfologia das partículas pode ser desafiador.

Síntese Microfluídica

A microfluídica representa o auge da precisão. Reagentes são bombeados através de canais em escala micrométrica onde a mistura é perfeitamente controlada, levando a nanopartículas excepcionalmente uniformes (monodispersas).

No entanto, o escalonamento é alcançado por "escalonamento lateral" — executando milhares de microrreatores em paralelo — em vez de "escalonamento vertical". Isso pode levar a altos custos de capital e complexidade de engenharia, reservando-o para aplicações de alto valor, como produtos farmacêuticos ou pontos quânticos.

Compreendendo os Compromissos Críticos

A escolha de um método de síntese em larga escala envolve equilibrar prioridades concorrentes. Não há solução sem compromisso.

Custo vs. Qualidade

A síntese em fase gasosa é frequentemente a mais barata por quilograma, tornando-a ideal para pigmentos e cargas. Em contraste, a síntese microfluídica oferece qualidade e uniformidade inigualáveis, mas a um custo de capital e operacional significativamente maior, adequada para eletrônicos avançados ou agentes de imagem biomédica.

Rendimento vs. Precisão

A pirólise por spray de chama oferece um rendimento massivo, mas com menos controle sobre o tamanho da partícula. Os métodos hidrotermais contínuos oferecem um bom equilíbrio, enquanto a microfluídica prioriza a precisão sobre o volume bruto, produzindo gramas a quilogramas por hora em vez de toneladas.

Versatilidade do Material

Nenhum método único funciona para todos os materiais. A síntese em fase gasosa destaca-se com óxidos simples e estáveis. Os métodos hidrotermais são versáteis para uma ampla gama de materiais inorgânicos cristalinos. A síntese de nanopartículas metálicas geralmente requer químicas diferentes, como a redução de sais metálicos em reatores de fluxo contínuo.

Selecionando o Método Certo para Sua Aplicação

Sua decisão final deve ser guiada pelo seu objetivo final. Analise o principal impulsionador do seu projeto para determinar o melhor caminho a seguir.

- Se seu foco principal é rendimento máximo e custo mais baixo (por exemplo, pigmentos, cargas, catalisadores): A síntese em fase gasosa, como a pirólise por spray de chama, ou um processo contínuo de coprecipitação são seus candidatos mais fortes.

- Se seu foco principal é alta cristalinidade e pureza para materiais especiais (por exemplo, materiais de bateria, cerâmicas avançadas): A síntese hidrotermal ou solvotermal contínua fornece a qualidade necessária em escala industrial.

- Se seu foco principal é precisão inigualável e monodispersidade (por exemplo, pontos quânticos, entrega de medicamentos, diagnóstico médico): A síntese microfluídica é a escolha técnica superior, mas você deve estar preparado para os desafios de escalonamento lateral.

- Se seu foco principal é um equilíbrio de propósito geral de bom volume e custo moderado: Adaptar um processo de coprecipitação ou sol-gel dentro de uma série de reatores de tanque agitado contínuo geralmente atinge o ponto ideal.

Em última análise, o melhor método é aquele que produz de forma confiável e econômica nanopartículas com as propriedades específicas que sua aplicação exige.

Tabela Resumo:

| Método | Ideal Para | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| Síntese em Fase Gasosa | Óxidos de Mercadoria (TiO₂, SiO₂) | Rendimento Extremamente Alto (toneladas/hora) | Distribuição de Tamanho Mais Ampla |

| Hidrotermal Contínuo | Materiais Cristalinos (Bateria, Cerâmicas) | Alta Pureza e Cristalinidade | Reator de Alta Pressão/Temperatura |

| Coprecipitação (Contínua) | Óxidos de Ferro, Hidróxidos de Metais Mistos | Altamente Econômico | Controle Desafiador de Tamanho/Morfologia |

| Síntese Microfluídica | Aplicações de Alto Valor (Farmacêutica, Pontos Quânticos) | Precisão e Uniformidade Inigualáveis | Alto Custo, Complexidade de Escalonamento |

Pronto para Escalonar Sua Síntese de Nanopartículas?

A escolha do método de produção correto é fundamental para atingir as metas de volume, consistência e custo que seu projeto exige. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para desenvolver e otimizar seus processos de síntese em larga escala.

Nossa experiência suporta uma ampla gama de técnicas, desde sistemas robustos em fase gasosa até reatores microfluídicos de precisão. Deixe-nos ajudá-lo a preencher a lacuna da inovação em escala laboratorial para a fabricação industrial.

Entre em contato com nossos especialistas hoje mesmo para discutir seu material específico e metas de produção.

Guia Visual

Produtos relacionados

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

- Forno de Grafitação Contínua a Vácuo de Grafite

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Moinho de Bolas Vibratório de Alta Energia para Laboratório Tipo Tanque Único

- Fabricante Personalizado de Peças de PTFE Teflon para Recipientes de PTFE

As pessoas também perguntam

- Quais são as vantagens de usar moldes de PTFE para amostras retardadoras de chamas de resina epóxi? Garanta testes de materiais de alta pureza

- Qual é a diferença entre PPF e revestimento? Armadura vs. Camada Lisa para o seu carro

- Qual é a função dos corpos de reator de PTFE em sistemas micro-CSTR? Aumentar a Estabilidade Química e o Fluxo

- Como as juntas de PTFE são utilizadas para a condutividade do eletrólito POEGMA? Garanta precisão nas medições eletroquímicas

- Quais são as aplicações específicas do PTFE em sistemas de fluxo em êmbolos em micro-lotes? Melhore a pureza das suas reações microfluídicas