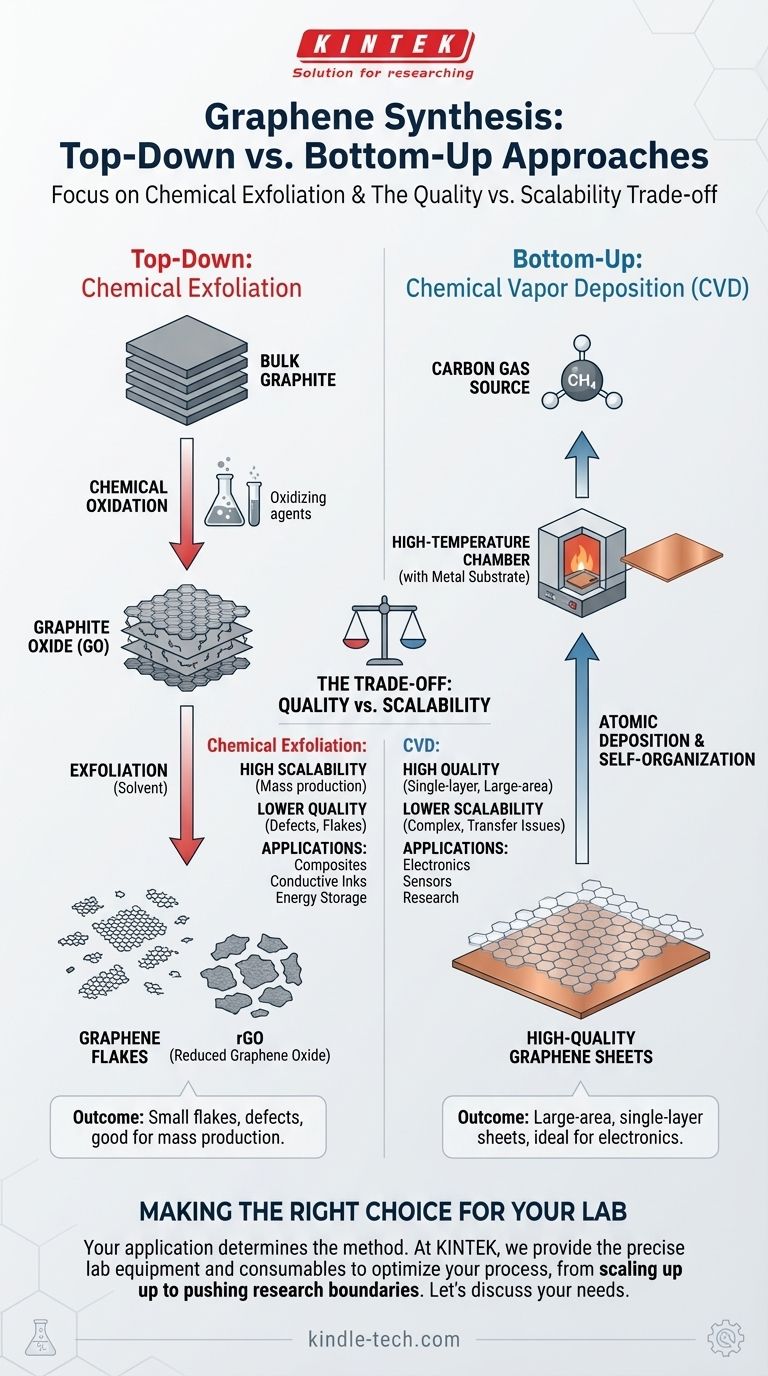

Na síntese de grafeno, a esfoliação química é um método 'top-down' que começa com grafite a granel e usa processos químicos para separá-lo em folhas de camada única ou poucas camadas. Esta técnica envolve principalmente o uso de agentes oxidantes fortes para criar óxido de grafite, o que enfraquece as forças entre as camadas, permitindo que sejam facilmente esfoliadas em um solvente. Isso contrasta fortemente com os métodos 'bottom-up' que constroem o grafeno átomo por átomo.

A principal distinção na síntese de grafeno é entre métodos 'top-down', como a esfoliação química, que são adequados para produção em massa, mas produzem flocos de qualidade inferior, e métodos 'bottom-up', como a Deposição Química de Vapor (CVD), que produzem folhas de grande área e alta qualidade, ideais para eletrônicos.

As Duas Abordagens Fundamentais para a Síntese de Grafeno

Compreender a esfoliação química requer colocá-la no contexto mais amplo de como o grafeno é feito. Todos os métodos se enquadram em uma de duas categorias: quebrar o grafite ('top-down') ou construir o grafeno a partir de átomos de carbono ('bottom-up').

A Estratégia 'Top-Down': Começando com Grafite

Os métodos Top-down são fundamentalmente processos de desconstrução. Eles pegam um bloco de grafite, que é essencialmente uma pilha de inúmeras camadas de grafeno, e encontram maneiras de separar essas camadas.

A esfoliação química é uma técnica proeminente de cima para baixo. Geralmente usa oxidação química para inserir grupos funcionais contendo oxigênio entre as camadas de grafite. Isso aumenta o espaçamento e enfraquece as ligações, tornando muito mais fácil separar as camadas em flocos de óxido de grafite, que são então frequentemente reduzidos quimicamente para formar óxido de grafite reduzido (rGO).

Outros métodos top-down incluem esfoliação mecânica (o método original da "fita adesiva") e esfoliação em fase líquida, que usa solventes e sonicação para superar as forças entre as camadas.

A Estratégia 'Bottom-Up': Construindo a Partir de Átomos

Em contraste, os métodos bottom-up constroem grafeno a partir de uma fonte de gás à base de carbono. Este é um processo aditivo, semelhante a construir uma estrutura tijolo por tijolo.

O método bottom-up mais importante é a Deposição Química de Vapor (CVD). Neste processo, um gás contendo carbono, como metano ($\text{CH}_4$), é introduzido em uma câmara de alta temperatura com um substrato metálico, geralmente folha de cobre.

Em altas temperaturas, o gás se decompõe, e os átomos de carbono se depositam na superfície do metal, auto-organizando-se na estrutura de rede hexagonal do grafeno. Isso permite o crescimento de folhas de grafeno de camada única grandes, contínuas e de alta qualidade.

Compreendendo as Trocas: Qualidade vs. Escalabilidade

A escolha entre um método top-down e um bottom-up é regida por uma troca fundamental entre a qualidade do produto final e a facilidade de produção em massa.

Limitações da Esfoliação Química (Top-Down)

Embora excelente para produzir grandes quantidades de material semelhante a grafeno, a esfoliação química tem desvantagens significativas. O processo de oxidação agressivo introduz defeitos na estrutura do grafeno, o que compromete suas propriedades elétricas excepcionais.

O resultado consiste em pequenos flocos, tipicamente de apenas dezenas de micrômetros de tamanho, e não uma folha contínua. Além disso, controlar o número exato de camadas nesses flocos é muito difícil.

Os Pontos Fortes e Obstáculos da CVD (Bottom-Up)

A CVD é amplamente considerada a técnica mais promissora para produzir o grafeno de camada única e alta qualidade necessário para aplicações eletrônicas avançadas. Ela permite a criação de folhas grandes e uniformes que podem cobrir wafers inteiros.

No entanto, o processo CVD é mais complexo e menos escalável para produção em massa do que a esfoliação química. Um desafio crítico é a necessidade de transferir a folha de grafeno da folha de metal na qual foi cultivada para um substrato alvo, uma etapa delicada que pode introduzir rugas, rasgos e impurezas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de síntese correto depende inteiramente do caso de uso pretendido. Não existe um único método "melhor"; existe apenas o melhor método para um objetivo específico.

- Se o seu foco principal for a produção em massa para aplicações como compósitos, tintas condutoras ou armazenamento de energia: A esfoliação química é o caminho mais viável devido à sua escalabilidade, mesmo com a menor qualidade eletrônica dos flocos resultantes.

- Se o seu foco principal for eletrônicos de alto desempenho, sensores ou pesquisa fundamental: A Deposição Química de Vapor (CVD) é o método superior para produzir as folhas de grafeno de camada única, de alta qualidade e de grande área necessárias.

Em última análise, o melhor método de síntese é determinado não por um padrão universal, mas pelos requisitos específicos de desempenho e produção do seu objetivo final.

Tabela Resumo:

| Método | Processo | Resultado Principal | Ideal Para |

|---|---|---|---|

| Esfoliação Química (Top-Down) | Oxida o grafite para enfraquecer as camadas, depois esfolia em solvente. | Flocos de óxido de grafite/óxido de grafite reduzido (rGO). | Produção em massa, compósitos, tintas condutoras, armazenamento de energia. |

| CVD (Bottom-Up) | Cultiva grafeno a partir de gás de carbono em um substrato metálico sob calor elevado. | Folhas de grafeno de camada única, de alta qualidade e de grande área. | Eletrônicos de alto desempenho, sensores, pesquisa. |

Pronto para escolher o método de síntese de grafeno certo para o seu laboratório?

A escolha entre a esfoliação química escalável e o grafeno CVD de alta qualidade é fundamental para o sucesso do seu projeto. Na KINTEK, nos especializamos em fornecer o equipamento de laboratório preciso e os consumíveis que você precisa para se destacar na ciência dos materiais.

Se você está aumentando a produção ou expandindo os limites da pesquisa, nossa experiência pode ajudá-lo a otimizar seu processo. Vamos discutir suas necessidades específicas de aplicação e encontrar a solução perfeita juntos.

Contate nossos especialistas hoje para começar!

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- Qual papel um autoclave desempenha na simulação das condições de PWR? Validação Avançada de Materiais para Segurança Nuclear

- Qual é o propósito de usar gás argônio de alta pureza em um reator de alta pressão? Garanta dados precisos de teste de corrosão

- Qual é o papel dos reatores de alta pressão no estudo da oxidação de ligas? Ferramentas Essenciais para Pesquisa Supercrítica

- Qual é a contribuição de um reator hidrotermal para a construção de poros graduados? Modelos de Precisão para TAS

- Qual é a função de um reator hidrotermal de temperatura constante? Ativação Mestra de Cinzas Volantes de Carvão