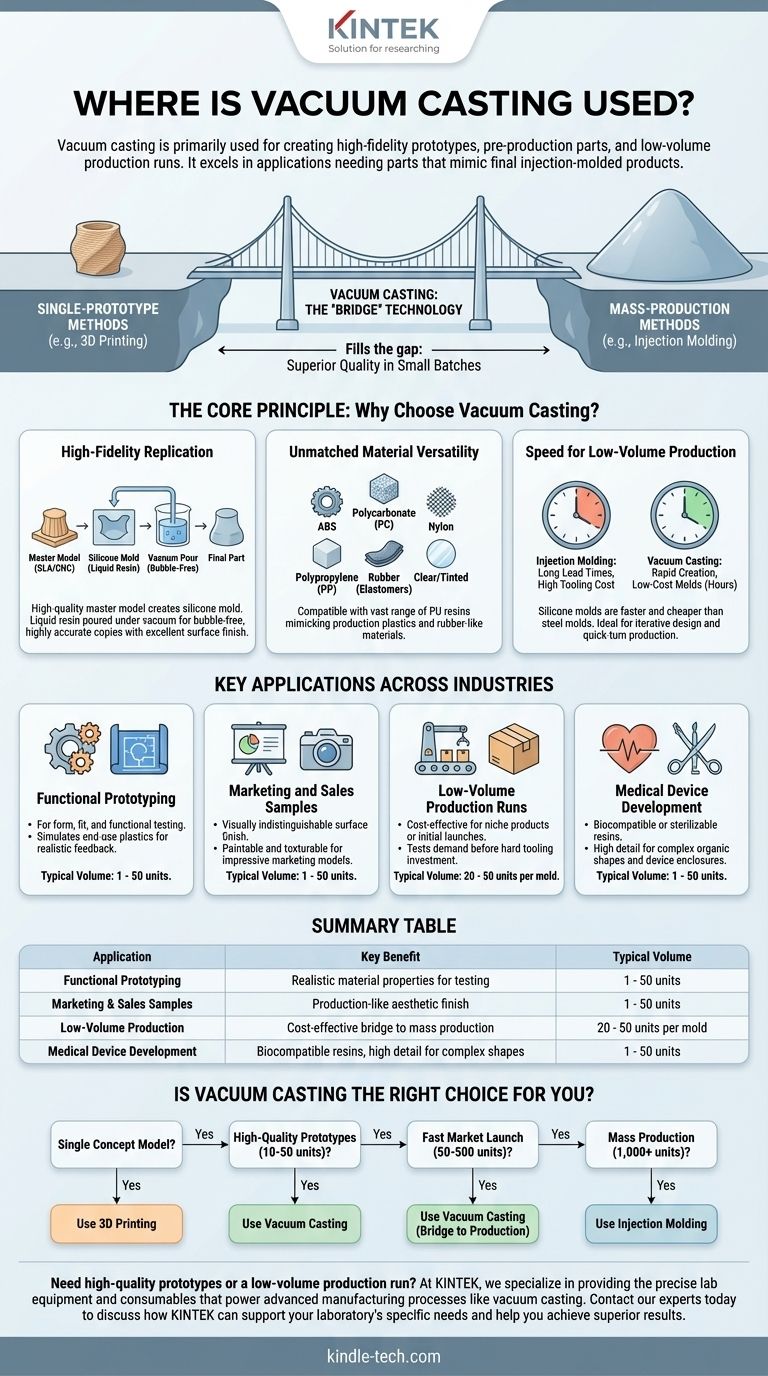

Em resumo, a fundição a vácuo é utilizada principalmente para criar protótipos de alta fidelidade, peças de pré-produção e séries de produção de baixo volume. Destaca-se em aplicações onde são necessárias peças que imitem de perto a aparência, a sensação e o desempenho de produtos finais moldados por injeção, mas sem o alto custo e os longos prazos de ferramentas rígidas.

O valor central da fundição a vácuo é o seu papel como tecnologia de "ponte". Ela preenche a lacuna crítica entre métodos de protótipo único, como a impressão 3D, e métodos de produção em massa, como a moldagem por injeção, oferecendo qualidade superior em pequenos lotes.

O Princípio Central: Por Que Escolher a Fundição a Vácuo?

Para entender onde a fundição a vácuo é utilizada, você deve primeiro compreender suas forças fundamentais. Não se trata apenas do que ela produz, mas como ela produz, o que define suas aplicações ideais.

Replicação de Alta Fidelidade

A fundição a vácuo utiliza um modelo mestre de alta qualidade, frequentemente criado via impressão 3D (SLA) ou usinagem CNC, para criar um molde de silicone.

Resinas líquidas de poliuretano são então vertidas neste molde sob vácuo. Este processo remove bolhas de ar, garantindo que a resina preencha perfeitamente cada detalhe intrincado da cavidade do molde.

O resultado é uma cópia sem bolhas, altamente precisa do modelo mestre, com excelente acabamento superficial.

Versatilidade de Materiais Incomparável

O processo é compatível com uma vasta gama de resinas de poliuretano (PU).

Essas resinas podem ser formuladas para imitar as propriedades de plásticos de produção comuns, incluindo ABS, policarbonato (PC), nylon e polipropileno (PP).

Também é possível fundir peças em materiais macios, semelhantes a borracha (elastômeros) de dureza variável, bem como em resinas transparentes, translúcidas ou tingidas.

Velocidade para Produção de Baixo Volume

A criação de um molde de silicone é significativamente mais rápida e barata do que usinar um molde de aço ou alumínio para moldagem por injeção.

Uma vez que o molde está pronto, a fundição de uma peça leva apenas algumas horas. Isso permite a criação rápida de dezenas de peças, tornando-o um processo ideal para testes de design iterativos e produção rápida.

Principais Aplicações em Diversas Indústrias

A combinação única de qualidade, velocidade e opções de materiais torna a fundição a vácuo uma ferramenta crítica em muitos setores.

Prototipagem Funcional

Esta é a aplicação mais comum. Engenheiros e designers usam a fundição a vácuo para criar protótipos para testes de forma, ajuste e funcionalidade.

Como as peças podem ser feitas de materiais que simulam plásticos de uso final, esses protótipos fornecem um feedback muito mais realista do que uma simples impressão 3D.

Amostras de Marketing e Vendas

Para feiras, apresentações a investidores ou testes de usuário, a aparência é crítica.

A fundição a vácuo produz peças com um acabamento superficial visualmente indistinguível de um produto produzido em massa. As peças podem ser pintadas, texturizadas e acabadas para criar modelos de marketing impressionantes.

Séries de Produção de Baixo Volume

Para produtos de nicho com demanda limitada ou para o lançamento inicial de um novo produto, a fundição a vácuo é um método de produção econômico.

Permite que as empresas lancem um produto no mercado e testem a demanda antes de se comprometerem com o enorme investimento de capital em ferramentas de moldagem por injeção. Um único molde de silicone pode tipicamente produzir 20 a 50 peças, dependendo da complexidade e do material.

Desenvolvimento de Dispositivos Médicos

A capacidade de usar resinas biocompatíveis ou esterilizáveis torna a fundição a vácuo inestimável para prototipagem de invólucros de dispositivos médicos, guias cirúrgicos e modelos anatômicos.

O alto nível de detalhe é crucial para replicar formas orgânicas complexas.

Compreendendo as Compensações

Nenhum processo de fabricação é perfeito para todas as situações. Decisões confiáveis vêm da compreensão das limitações.

A Vantagem: Evitar Custos de Ferramentas Rígidas

O principal benefício é econômico. A fundição a vácuo evita dezenas de milhares de dólares e meses de tempo de espera necessários para ferramentas de moldagem por injeção. Isso reduz drasticamente a barreira de entrada para a criação de peças plásticas de alta qualidade.

A Limitação: Vida Útil do Molde

Um molde de silicone não é permanente. Ele se degrada a cada fundição devido a reações químicas e estresse térmico.

Após aproximadamente 20-50 fundições, o molde perde seus detalhes finos e precisão dimensional, exigindo que um novo molde seja feito a partir do padrão mestre. É por isso que o processo não é adequado para produção de alto volume.

A Limitação: Custo por Peça em Volume

Embora a configuração inicial seja barata, o custo por peça é maior do que na moldagem por injeção.

O trabalho manual envolvido na fundição e a vida útil limitada do molde significam que, à medida que o volume aumenta, a moldagem por injeção rapidamente se torna a escolha mais econômica.

A Fundição a Vácuo é a Escolha Certa para Você?

Use esta estrutura para determinar se o processo se alinha com os objetivos do seu projeto.

- Se o seu foco principal é um único modelo conceitual: A impressão 3D é quase sempre mais rápida e econômica.

- Se o seu foco principal são protótipos de alta qualidade (10-50 unidades) para testes: A fundição a vácuo é a escolha ideal por seus materiais e acabamento semelhantes aos de produção.

- Se o seu foco principal é um lançamento rápido no mercado (50-500 unidades): A fundição a vácuo é uma excelente ferramenta de ponte para a produção para satisfazer a demanda inicial antes de investir em ferramentas rígidas.

- Se o seu foco principal é a produção em massa (mais de 1.000 unidades): Você deve investir em moldagem por injeção para o menor custo possível por peça.

Ao compreender suas forças e limitações específicas, você pode aproveitar a fundição a vácuo como uma ferramenta poderosa para inovação e desenvolvimento eficiente de produtos.

Tabela Resumo:

| Aplicação | Principal Benefício | Volume Típico |

|---|---|---|

| Prototipagem Funcional | Propriedades de material realistas para testes | 1 - 50 unidades |

| Amostras de Marketing e Vendas | Acabamento estético semelhante ao de produção | 1 - 50 unidades |

| Produção de Baixo Volume | Ponte econômica para a produção em massa | 20 - 50 unidades por molde |

| Desenvolvimento de Dispositivos Médicos | Resinas biocompatíveis, alto detalhe para formas complexas | 1 - 50 unidades |

Precisa de protótipos de alta qualidade ou de uma série de produção de baixo volume?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis precisos que impulsionam processos de fabricação avançados como a fundição a vácuo. Quer esteja em P&D, desenvolvimento de dispositivos médicos ou design de produtos, ter as ferramentas certas é crucial para o sucesso.

Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode apoiar as necessidades específicas do seu laboratório e ajudá-lo a alcançar resultados superiores em seus fluxos de trabalho de prototipagem e produção.

Guia Visual

Produtos relacionados

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina Trituradora de Plástico Potente

- Máquina de Peneirar Vibratória de Laboratório para Peneiramento Tridimensional Seco e Úmido

As pessoas também perguntam

- Qual é o custo da extrusão de filme soprado? De US$ 20 mil a sistemas de ponta

- O que é a técnica de extrusão de filme soprado? Dominando a Orientação Biaxial para Resistência Superior do Filme

- Qual é a diferença entre calendaring e calendering? Domine a Ortografia e o Contexto Chave

- O que é o processo de calandragem no processamento de plásticos? Um Guia para a Produção de Filmes e Chapas de Alto Volume

- O que significa soprar filme? Um guia para a Orientação Biaxial e Filmes Plásticos Mais Fortes