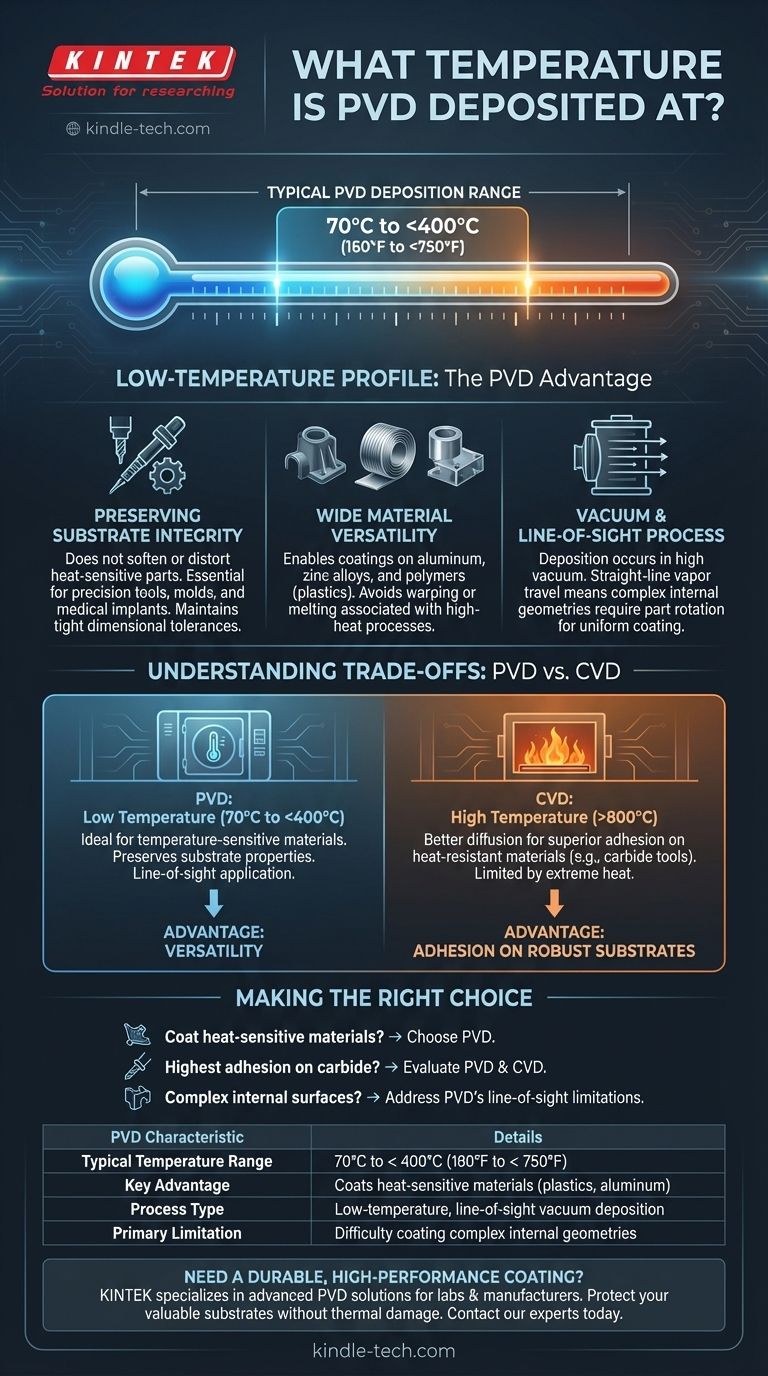

A temperatura de deposição da Deposição Física de Vapor (PVD) geralmente se situa numa faixa de 70°C a pouco menos de 400°C (aproximadamente 160°F a 750°F). Este perfil de temperatura relativamente baixa é uma característica definidora do processo PVD, tornando-o excecionalmente versátil para uma vasta gama de materiais.

O PVD é fundamentalmente um processo de deposição a vácuo de baixa temperatura e "linha de visão". A sua principal vantagem é a capacidade de aplicar revestimentos de alto desempenho em materiais sensíveis ao calor, como plásticos e certas ligas metálicas, sem alterar as suas propriedades fundamentais.

Por que a Faixa de Temperatura do PVD é uma Vantagem Crítica

A temperatura de operação de um processo de revestimento não é apenas um detalhe técnico; é um fator primário que determina quais materiais podem ser revestidos com sucesso. A natureza de baixa temperatura do PVD desbloqueia vários benefícios chave.

Preservação da Integridade do Substrato

Como o PVD opera bem abaixo das temperaturas de têmpera ou recozimento da maioria dos metais, ele não amolece, distorce ou altera a microestrutura da peça subjacente. Isto é crucial para componentes com tolerâncias dimensionais rigorosas, como ferramentas de precisão, moldes e implantes médicos.

Viabilização de uma Ampla Gama de Materiais

O processo não se limita a aços de alta resistência. O perfil de temperatura suave do PVD torna-o a solução ideal para aplicar revestimentos duráveis ou decorativos em materiais que seriam danificados por calor mais elevado.

Isto inclui materiais de engenharia comuns como alumínio, ligas de zinco e até mesmo polímeros (plásticos), que deformariam ou derreteriam em outros processos de alta temperatura.

Compreendendo o Ambiente do Processo

O PVD ocorre numa câmara de vácuo elevado. O material a ser depositado é transformado em vapor através de um método físico (como pulverização catódica com iões ou evaporação com calor) e viaja em linha reta para revestir a peça alvo.

A temperatura da câmara é controlada com precisão não para causar uma reação química, mas para influenciar a estrutura final, densidade e adesão do revestimento. Esta é uma diferença fundamental em relação a processos de alta temperatura como a Deposição Química de Vapor (CVD).

Compreendendo as Compensações

Nenhum processo único é perfeito para todas as aplicações. Compreender as limitações do PVD no contexto da sua temperatura fornece uma imagem completa.

PVD vs. CVD de Alta Temperatura

Embora a baixa temperatura do PVD seja uma vantagem significativa para a versatilidade, um processo como o CVD opera a temperaturas muito mais elevadas (frequentemente >800°C). Este calor extremo pode promover uma melhor difusão do revestimento para o substrato, resultando por vezes numa adesão superior para aplicações muito específicas, como revestimentos em ferramentas de corte de carboneto.

No entanto, este benefício tem o custo de estar restrito a materiais que podem suportar tal calor extremo.

A Limitação da "Linha de Visão"

O PVD é um processo de "linha de visão". O vapor do revestimento viaja num caminho reto da fonte para o substrato. Isto significa que geometrias internas complexas ou orifícios profundos e estreitos podem ser difíceis de revestir uniformemente sem rotação complexa da peça e fixação.

Esta é uma limitação física do processo, distinta da temperatura, mas é uma consideração crítica ao selecionar o PVD para um componente.

Fazendo a Escolha Certa para o Seu Objetivo

A sua decisão de usar PVD deve basear-se no seu material de substrato e nos requisitos funcionais do revestimento.

- Se o seu foco principal é revestir materiais sensíveis ao calor: O PVD é a escolha definitiva devido à sua baixa temperatura de deposição, que protege plásticos, alumínio e outras ligas contra danos.

- Se o seu foco principal é alcançar a maior adesão possível num material robusto (como carboneto): Deve avaliar tanto o PVD quanto o CVD de alta temperatura, pois o CVD pode oferecer benefícios de adesão específicos para o seu caso de uso.

- Se a sua peça tem superfícies complexas e não visíveis: Deve criar uma solução para abordar a natureza de linha de visão do PVD, potencialmente envolvendo acessórios especializados ou considerando um processo alternativo que não seja de linha de visão.

Ao compreender o papel da temperatura, pode selecionar eficazmente a tecnologia de revestimento correta para satisfazer os seus requisitos de engenharia precisos.

Tabela de Resumo:

| Característica do PVD | Detalhes |

|---|---|

| Faixa de Temperatura Típica | 70°C a < 400°C (160°F a < 750°F) |

| Vantagem Principal | Reveste materiais sensíveis ao calor (plásticos, alumínio) |

| Tipo de Processo | Deposição a vácuo de baixa temperatura e linha de visão |

| Limitação Principal | Dificuldade em revestir geometrias internas complexas |

Precisa de um revestimento durável e de alto desempenho para os seus componentes sensíveis ao calor? A KINTEK é especializada em soluções avançadas de PVD para laboratórios e fabricantes. A nossa experiência garante que os seus plásticos, ligas de alumínio e peças de precisão recebam revestimentos superiores sem danos térmicos. Contacte os nossos especialistas hoje para discutir como o nosso equipamento de laboratório e consumíveis podem melhorar os seus processos de revestimento e proteger os seus valiosos substratos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura