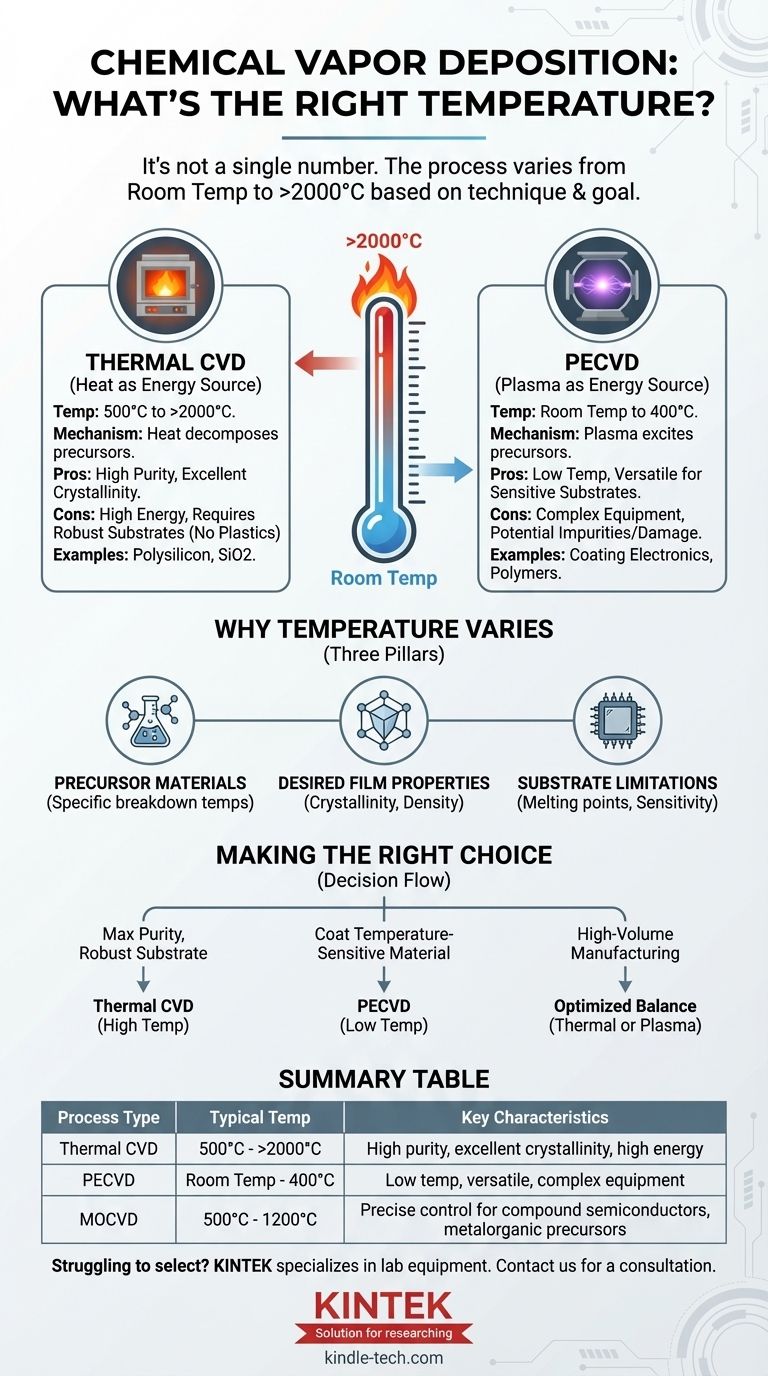

Não existe uma única temperatura para a deposição química de vapor (CVD). A temperatura do processo varia drasticamente com base na técnica específica, nos materiais precursores utilizados e nas propriedades desejadas do filme final. Esta gama pode ir desde perto da temperatura ambiente para métodos assistidos por plasma até bem mais de 2000°C para processos térmicos de alta pureza.

O princípio central da CVD é fornecer energia suficiente para iniciar uma reação química na superfície de um substrato. Embora a alta temperatura seja uma forma comum de fornecer essa energia, não é a única. Compreender as compensações entre diferentes fontes de energia é fundamental para selecionar o processo certo.

O Papel da Energia na CVD

A deposição química de vapor não é um processo único, mas uma família de técnicas. Todas partilham um objetivo: usar gases precursores para depositar um filme fino sólido numa superfície. A temperatura "melhor" é simplesmente aquela que fornece a quantidade certa de energia para a reação química específica necessária.

Calor como Fonte Primária de Energia (CVD Térmica)

A CVD tradicional depende do calor para impulsionar a reação. O substrato é colocado numa câmara e aquecido a uma temperatura suficientemente alta para fazer com que os gases precursores se decomponham e reajam, formando uma camada sólida na superfície.

Este é o princípio por trás da CVD Térmica, CVD de Filamento Quente e CVD Metalorgânica (MOCVD). Estes métodos são frequentemente usados para criar filmes altamente puros e cristalinos, como o polissilício usado em células solares ou o dióxido de silício em microeletrónica.

Plasma como Fonte Alternativa de Energia (PECVD)

A Deposição Química de Vapor Assistida por Plasma (PECVD) é um grande avanço que permite a deposição a temperaturas muito mais baixas. Em vez de depender apenas do calor, um campo elétrico é usado para excitar os gases precursores para um estado de plasma.

Este plasma altamente energético fornece a energia necessária para que a reação química ocorra. Como a energia provém do plasma e não do aquecimento térmico do substrato, o processo pode ser executado a temperaturas significativamente mais baixas, muitas vezes desde a temperatura ambiente até algumas centenas de graus Celsius.

Por Que a Temperatura Varia Tão Amplamente

A temperatura necessária para um processo de CVD não é um número arbitrário; é determinada por um conjunto preciso de restrições físicas e químicas.

Os Materiais Precursores

Cada composto químico tem uma temperatura específica na qual começa a decompor-se ou reagir. A escolha do gás precursor é o primeiro fator que dita a janela de temperatura necessária.

As Propriedades Desejadas do Filme

A temperatura influencia diretamente as propriedades finais do filme depositado. Temperaturas mais altas geralmente levam a filmes mais densos e cristalinos com maior pureza. Temperaturas mais baixas podem resultar numa estrutura amorfa (não cristalina), o que pode ser desejável para certas aplicações.

As Limitações do Substrato

Talvez a restrição prática mais importante seja o material do substrato. Não se pode depositar um filme a 900°C num substrato plástico que derrete a 150°C. A necessidade de revestir materiais sensíveis à temperatura, como circuitos eletrónicos completos ou polímeros, é um fator primário para o uso de métodos PECVD de baixa temperatura.

Compreendendo as Compensações

A escolha entre um processo de alta temperatura e um de baixa temperatura é uma decisão de engenharia crítica baseada num conjunto claro de compensações.

CVD de Alta Temperatura (por exemplo, CVD Térmica)

- Prós: Tipicamente produz filmes com pureza muito alta e excelente qualidade cristalina. O processo é frequentemente mais simples e mais controlado para pesquisa fundamental de materiais.

- Contras: Consumo de energia extremamente alto e requer substratos que possam suportar calor intenso. Este processo é inadequado para revestir eletrónicos acabados ou plásticos.

CVD de Baixa Temperatura (por exemplo, PECVD)

- Prós: Altamente versátil, permitindo o revestimento de materiais sensíveis à temperatura. Também pode atingir taxas de deposição mais altas para certos materiais, aumentando a produtividade da fabricação.

- Contras: O equipamento é mais complexo. O ambiente de plasma pode, por vezes, introduzir impurezas ou causar danos ao filme, e a qualidade do filme resultante pode ser diferente (por exemplo, menos cristalina) do seu equivalente de alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar a temperatura apropriada, deve primeiro definir o seu objetivo. O processo de CVD "certo" é aquele que atinge as propriedades desejadas do filme sem danificar o substrato.

- Se o seu foco principal é a pureza máxima e a cristalinidade num substrato robusto: Um processo de CVD térmico de alta temperatura é a escolha convencional e muitas vezes superior.

- Se o seu foco principal é revestir um material sensível à temperatura: Um processo PECVD de baixa temperatura não é apenas uma opção, é uma necessidade.

- Se o seu foco principal é a fabricação de alto volume (por exemplo, células solares ou revestimentos protetores): A decisão envolve um complexo equilíbrio entre taxa de deposição, custo de energia e desempenho final do filme, levando a sistemas térmicos ou de plasma altamente otimizados.

Em última análise, o seu objetivo dita o processo, e o processo dita a temperatura.

Tabela Resumo:

| Tipo de Processo CVD | Faixa Típica de Temperatura | Características Principais |

|---|---|---|

| CVD Térmica | 500°C a >2000°C | Alta pureza, excelente cristalinidade, alto uso de energia |

| PECVD | Temperatura Ambiente a 400°C | Baixa temperatura, versátil para substratos sensíveis, equipamento mais complexo |

| MOCVD | 500°C a 1200°C | Controlo preciso para semicondutores compostos, usa precursores metalorgânicos |

Com dificuldades para selecionar o processo de CVD certo para o seu substrato e requisitos de filme específicos? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Os nossos especialistas podem ajudá-lo a navegar pelas compensações entre técnicas de alta e baixa temperatura para alcançar as propriedades de filme desejadas — seja a pureza máxima num substrato robusto ou o revestimento de um material sensível à temperatura. Contacte a nossa equipa hoje para uma consulta personalizada e descubra a solução CVD ideal para os seus objetivos de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza