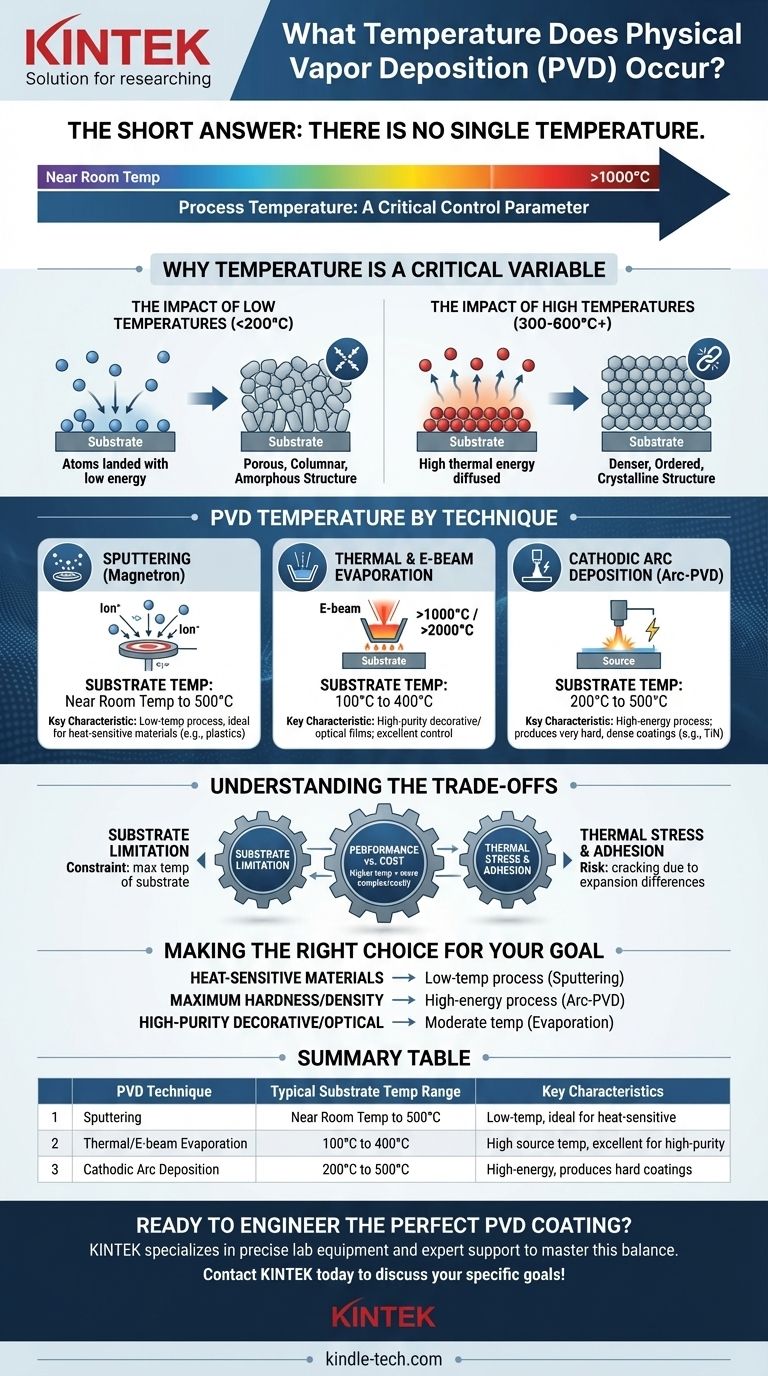

A resposta curta é que não há uma única temperatura para a Deposição Física de Vapor (PVD). A temperatura do processo não é um valor fixo, mas um parâmetro de controle crítico que varia dramaticamente, indo de perto da temperatura ambiente a mais de 1000°C. Ela é escolhida deliberadamente com base na técnica PVD específica, no material a ser depositado, no substrato a ser revestido e nas propriedades desejadas do filme final.

O princípio central a ser compreendido é que a temperatura é uma ferramenta usada para controlar a qualidade do revestimento final. Temperaturas mais altas geralmente dão aos átomos mais energia para se organizarem em um filme mais denso e aderente, mas a temperatura certa é sempre uma troca entre o resultado desejado e as limitações físicas do material que você está revestindo.

Por que a Temperatura é uma Variável Crítica na PVD

Em qualquer processo PVD, átomos de uma fonte sólida são vaporizados, viajam através de um vácuo e condensam em um substrato. A temperatura do substrato dita diretamente o que acontece quando esses átomos aterrissam.

O Impacto de Baixas Temperaturas

Em temperaturas de substrato mais baixas (por exemplo, abaixo de 200°C), os átomos que chegam têm muito pouca energia térmica. Eles essencialmente "grudam onde caem" com capacidade limitada de se moverem pela superfície.

Isso resulta em uma estrutura de filme que é frequentemente amorfa ou tem grãos finos, com um padrão de crescimento colunar poroso. Embora adequado para algumas aplicações, esses filmes podem ter menor densidade e adesão.

O Impacto de Altas Temperaturas

Em temperaturas de substrato mais altas (por exemplo, 300-600°C ou mais), os átomos que chegam têm energia térmica significativa. Eles podem difundir e migrar pela superfície antes de se estabelecerem em uma posição de baixa energia.

Essa mobilidade permite que os átomos formem uma estrutura de filme cristalina mais densa, mais ordenada e frequentemente. O resultado é tipicamente adesão superior, maior dureza e menor tensão interna.

Temperatura PVD por Técnica

O termo "PVD" abrange vários métodos distintos, cada um com seu próprio perfil de temperatura característico. É crucial distinguir entre a temperatura da fonte (usada para criar o vapor) e a temperatura do substrato (onde o filme cresce).

Sputtering (Sputtering por Magnetron)

O sputtering é fundamentalmente um processo de transferência de momento, não térmico. Íons de alta energia bombardeiam uma fonte (o "alvo"), desalojando átomos.

Como a fonte não é derretida, o sputtering pode ser um processo de baixa temperatura. Os substratos podem ser mantidos perto da temperatura ambiente, tornando-o ideal para revestir materiais sensíveis ao calor, como plásticos e polímeros. No entanto, os substratos são frequentemente aquecidos intencionalmente a 100-500°C para melhorar a densidade e adesão do filme.

Evaporação Térmica e por Feixe de Elétrons (E-beam)

A evaporação depende do calor para transformar o material da fonte em vapor.

- Evaporação Térmica: Um barco ou bobina resistiva é aquecido a temperaturas extremas (frequentemente >1000°C) para derreter e depois evaporar o material da fonte.

- Evaporação por Feixe de Elétrons (E-beam): Um feixe de elétrons de alta energia é focado no material da fonte, criando uma poça de fusão localizada que pode atingir >2000°C.

Em ambos os casos, a temperatura do substrato é controlada independentemente e é tipicamente muito mais baixa do que a temperatura da fonte, frequentemente na faixa de 100-400°C, para promover uma melhor qualidade do filme.

Deposição por Arco Catódico (Arc-PVD)

O Arc-PVD usa um arco elétrico de alta corrente que se move pela fonte, criando pequenos pontos extremamente quentes que vaporizam o material em um plasma altamente ionizado.

Embora o arco em si seja incrivelmente quente, o processo geral deposita energia significativa no substrato. As temperaturas do substrato estão tipicamente na faixa de 200-500°C para gerenciar a tensão do filme e promover o crescimento de revestimentos muito duros e densos como o Nitreto de Titânio (TiN).

Compreendendo as Trocas

Escolher a temperatura certa é um ato de equilíbrio. A temperatura ideal do ponto de vista puramente físico é frequentemente limitada por realidades práticas.

A Limitação do Substrato

Esta é a restrição mais comum e crítica. O substrato dita a temperatura máxima permitida. Você simplesmente não pode aquecer um substrato de polímero a 500°C sem derretê-lo ou deformá-lo. Os parâmetros do processo PVD devem ser adaptados ao que o substrato pode tolerar.

Desempenho vs. Custo

Alcançar e manter altas temperaturas dentro de uma câmara de vácuo requer hardware mais complexo, tempos de ciclo mais longos (para aquecimento e resfriamento) e maior consumo de energia. Um processo de baixa temperatura é quase sempre mais rápido e menos caro se puder atender aos requisitos de desempenho.

Tensão Térmica e Adesão

Embora temperaturas mais altas melhorem a ligação atômica e a adesão, elas também podem introduzir problemas. Se o revestimento e o substrato tiverem coeficientes de expansão térmica diferentes, uma tensão significativa pode se acumular à medida que a peça esfria, potencialmente levando a rachaduras ou delaminação do filme.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal é definida pelo seu objetivo.

- Se o seu foco principal é revestir materiais sensíveis ao calor (como plásticos ou eletrônicos): Sua melhor escolha é um processo de baixa temperatura como o sputtering por magnetron, onde o aquecimento do substrato pode ser minimizado ou eliminado.

- Se o seu foco principal é a dureza e densidade máximas (para ferramentas ou peças de desgaste): Você deve usar um processo de alta energia como Arc-PVD ou sputtering/evaporação aquecida, desde que seu substrato seja um material robusto como aço ou cerâmica que possa suportar temperaturas de 300-500°C.

- Se o seu foco principal é depositar filmes decorativos ou ópticos de alta pureza em vidro ou metal: A evaporação térmica ou por feixe de elétrons com aquecimento moderado do substrato (100-300°C) oferece um excelente equilíbrio entre qualidade e controle.

Em última análise, a temperatura na PVD não é um subproduto; é uma ferramenta ativa e poderosa que você deve usar para projetar as propriedades precisas do filme que sua aplicação exige.

Tabela Resumo:

| Técnica PVD | Faixa Típica de Temperatura do Substrato | Características Principais |

|---|---|---|

| Sputtering | Perto da Temperatura Ambiente a 500°C | Processo de baixa temperatura; ideal para substratos sensíveis ao calor como plásticos. |

| Evaporação Térmica/E-beam | 100°C a 400°C | Alta temperatura da fonte (>1000°C); excelente para filmes decorativos/ópticos de alta pureza. |

| Deposição por Arco Catódico | 200°C a 500°C | Processo de alta energia; produz revestimentos muito duros e densos como o TiN. |

Pronto para projetar o revestimento PVD perfeito para sua aplicação?

A temperatura PVD ideal é crítica para alcançar as propriedades do filme — como dureza, densidade e adesão — que seu projeto exige. Na KINTEK, somos especializados em fornecer o equipamento de laboratório preciso e o suporte especializado necessários para dominar esse equilíbrio, seja você revestindo polímeros delicados ou ferramentas de alta resistência.

Deixe nossos especialistas ajudá-lo a selecionar a solução PVD certa. Entre em contato com a KINTEK hoje para discutir seu substrato, material e objetivos de desempenho específicos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma