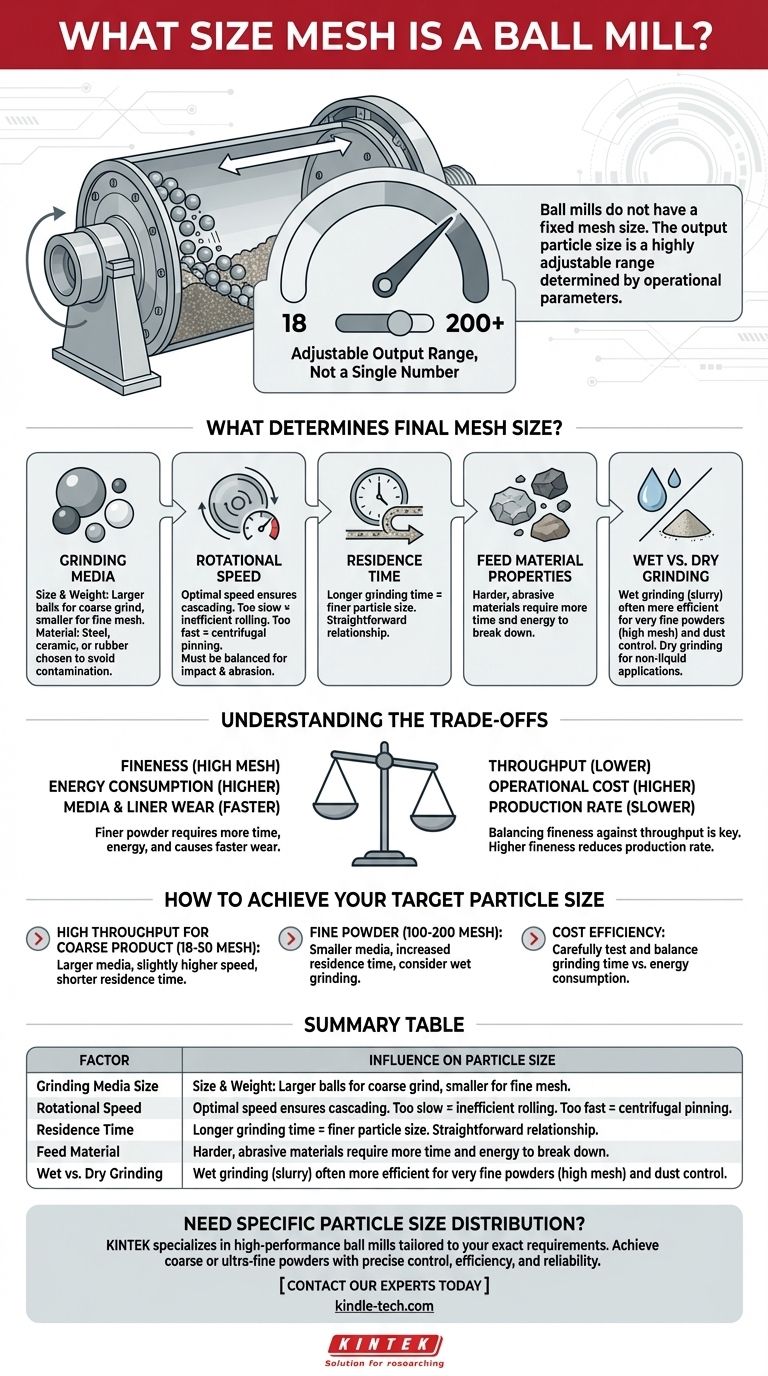

O tamanho de saída de um moinho de bolas não é um número único. Em vez disso, é uma faixa altamente ajustável que um operador controla para atender a necessidades de produção específicas. Embora um moinho de bolas típico possa produzir um tamanho de partícula de material de saída em qualquer lugar de 18 a 200 mesh, o resultado final depende inteiramente de como a máquina é configurada e operada.

Um moinho de bolas não tem um tamanho de malha fixo. Em vez disso, é um sistema de moagem versátil onde o tamanho final da partícula é um resultado direto dos parâmetros operacionais que você controla, e não uma propriedade inerente da própria máquina.

O Que Determina o Tamanho Final da Malha?

Compreender um moinho de bolas requer vê-lo como um sistema de variáveis. O tamanho final da partícula é um resultado alcançado ao equilibrar vários fatores-chave que influenciam o processo de moagem.

Os Meios de Moagem

As bolas dentro do moinho são a principal ferramenta para a redução de tamanho. Suas características são críticas.

- Tamanho e Peso: Bolas maiores e mais pesadas (como as de aço) criam maiores forças de impacto, que são eficazes para quebrar material grosso rapidamente. Bolas menores criam mais pontos de contato e são melhores para a moagem fina necessária para atingir um número de malha maior.

- Material: O material do meio — aço, cerâmica ou borracha — é escolhido com base no material que está sendo moído para evitar contaminação e para fornecer o nível certo de força abrasiva.

Velocidade de Rotação

A velocidade na qual o cilindro do moinho gira é um fator crucial.

- Muito lento, e o meio simplesmente rolará sobre o material, resultando em moagem ineficiente.

- Muito rápido, e a força centrífuga prenderá as bolas na parede externa, impedindo-as de tombar e criar impacto.

- A velocidade ideal permite que as bolas sejam levadas pela parede e depois caiam em cascata, criando a combinação de impacto e abrasão necessária para uma moagem eficaz.

Tempo de Residência

Este é simplesmente o tempo que o material permanece dentro do moinho. A relação é direta: quanto mais tempo o material for submetido à moagem, mais fino será o tamanho da partícula resultante.

Propriedades do Material de Alimentação

A natureza do material que você está moendo tem um impacto significativo. Materiais mais duros e abrasivos levarão mais tempo para serem quebrados do que materiais mais macios ou quebradiços.

Moagem Úmida vs. Seca

Um moinho de bolas pode ser operado com ou sem líquido.

- A moagem a seco é um processo mais simples usado quando o material não pode ser exposto a líquidos.

- A moagem úmida, onde o material é misturado em uma pasta, é frequentemente mais eficiente para produzir partículas muito finas (um alto número de malha) e ajuda a controlar a poeira.

Compreendendo as Compensações

Alcançar um tamanho de malha específico não é apenas um exercício técnico; é um equilíbrio de objetivos operacionais concorrentes.

Fineness vs. Throughput (Finenza vs. Produtividade)

Esta é a compensação mais fundamental. Moer material até um pó muito fino (por exemplo, 200 mesh) requer significativamente mais tempo e energia do que produzir um produto mais grosso (por exemplo, 30 mesh). À medida que você aumenta a finura desejada, você diminui a taxa de produção.

Consumo de Energia

A redução do tamanho das partículas é um processo que consome muita energia. Quanto mais fina a malha desejada, mais energia é necessária por tonelada de material. Este é um dos principais fatores de custo operacional.

Desgaste do Meio e do Revestimento

O tombamento e o impacto constantes do processo de moagem causam desgaste tanto nas bolas de moagem quanto no revestimento interno do moinho. Uma moagem mais agressiva — tempos mais longos, meios mais duros ou velocidades mais altas — acelera esse desgaste, levando a maiores custos de manutenção e tempo de inatividade.

Como Alcançar o Tamanho de Partícula Desejado

Otimizar um moinho de bolas é alinhar seus parâmetros operacionais com seu objetivo final.

- Se seu foco principal é alta produtividade para um produto grosso (por exemplo, 18-50 mesh): Você deve usar meios de moagem maiores, uma velocidade de moinho ligeiramente mais alta e um tempo de residência mais curto.

- Se seu foco principal é produzir um pó fino (por exemplo, 100-200 mesh): Sua melhor abordagem é usar meios menores, aumentar o tempo de residência e considerar a moagem úmida para máxima eficiência.

- Se seu foco principal é a eficiência de custos: Você deve testar e equilibrar cuidadosamente o tempo de moagem em relação ao consumo de energia para encontrar as configurações mais econômicas para o tamanho de partícula exigido.

Em última análise, a saída de um moinho de bolas é um reflexo direto de entradas operacionais controladas, dando a você o poder de definir o produto final.

Tabela Resumo:

| Fator | Influência no Tamanho da Partícula |

|---|---|

| Tamanho do Meio de Moagem | Meios maiores para moagem mais grossa; meios menores para moagem mais fina. |

| Velocidade de Rotação | A velocidade ideal garante um cascateamento eficiente para impacto e abrasão. |

| Tempo de Residência | Maior tempo de moagem resulta em partículas mais finas. |

| Material de Alimentação | Materiais mais duros exigem mais energia e tempo para moer finamente. |

| Moagem Úmida vs. Seca | A moagem úmida é frequentemente mais eficiente para obter pós muito finos. |

Precisa alcançar uma distribuição específica de tamanho de partícula para seus processos de laboratório?

A KINTEK é especializada em moinhos de bolas de alto desempenho e soluções de moagem adaptadas às suas necessidades exatas. Se você precisa produzir um produto grosso de 18 mesh ou um pó ultrafino de 200 mesh, nossa experiência garante que você obtenha o controle preciso, a eficiência e a confiabilidade que seu laboratório exige.

Entre em contato com nossos especialistas hoje para discutir sua aplicação e descobrir a solução de moagem ideal para seus materiais.

Guia Visual

Produtos relacionados

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

- Moinho de Bolas Planetário de Alta Energia para Laboratório

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

As pessoas também perguntam

- Qual é o papel de um moinho de bolas planetário na preparação de pós compósitos de NiCr-Al2O3-SrCO3? Homogeneidade Aprimorada

- Qual é o princípio de funcionamento do moinho de bolas planetário? Desbloqueie a Moagem de Alta Energia para Resultados em Escala Nanométrica

- Para que serve um moinho planetário? Atingir moagem em escala nanométrica para materiais duros e moles

- Qual é o papel de um moinho de bolas planetário na avaliação do desempenho de processamento do hidrocarvão de Miscanthus?

- Qual é o princípio do moinho de bolas planetário? Alcance moagem rápida e de alta energia para seus materiais